Введение

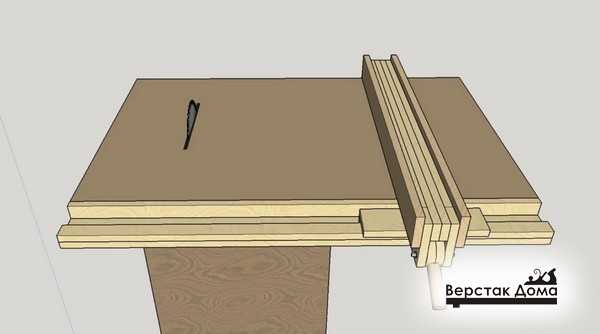

Станок состоит из трех основных конструктивных элементов:

- основание;

- распиловочный стол;

- параллельный упор.

Основание и сам распиловочный стол – это не очень сложные конструктивные элементы. Их конструкция очевидна и не столь сложна. Поэтому в данной статье мы будем рассматривать наиболее сложный элемент – параллельный упор.

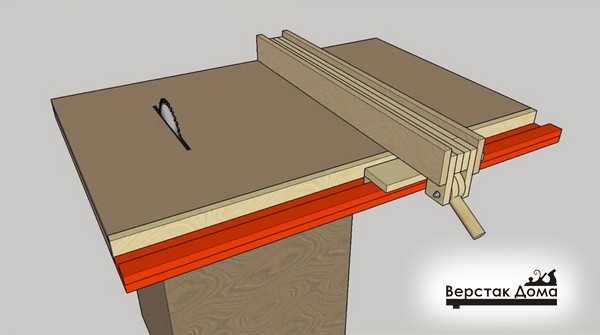

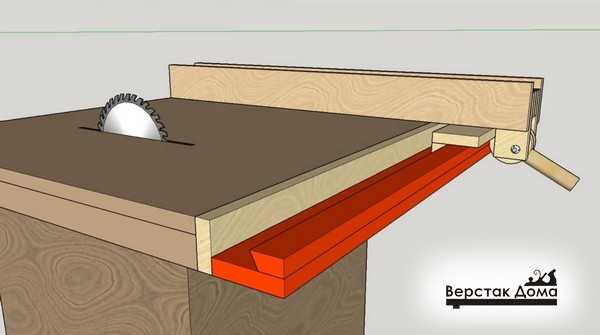

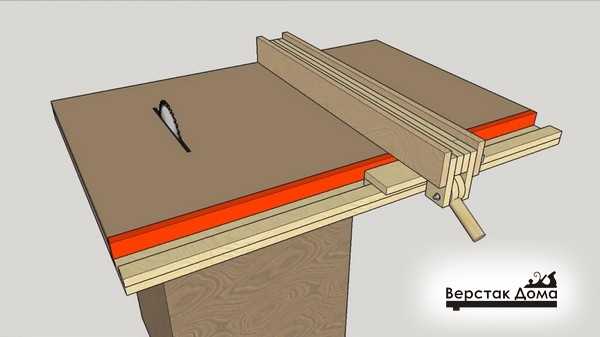

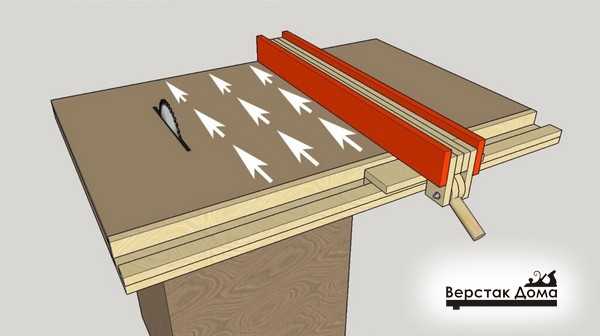

Итак, параллельный упор – это подвижная часть станка, которая является направляющей для заготовки и именно вдоль нее движется заготовка. Соответственно от параллельного упора зависит качество реза по тому, что если упор будет не параллельным, то возможно или заклинивание заготовки или кривой пил.

Кроме того, параллельный упор циркулярной пилы должен быть довольно жесткой конструкцией, так как мастер прилагает усилия, прижимая заготовку к упору, и если будут возможны смещения упора, то это приведет к непараллельности с последствиями, указанными выше.

Существуют различные конструкции параллельных упоров в зависимости от приемов его крепления к циркулярному столу. Приведем таблицу с характеристиками этих вариантов.

|

Конструкция параллельного упора |

Достоинства и недостатки |

| Крепление в двух точках (спереди и сзади) | Достоинства: · Довольно жесткая конструкция, · Позволяет поместить упор в любое место циркулярного стола (слева или справа от пильного диска); · Не требует массивности самой направляющейНедостаток: · Для крепления мастеру нужно произвести зажим одного конца спереди станка, а также обойти станок вокруг и закрепить противоположный конец упора. Это очень неудобно при подборе необходимого положения упора и при частой переналадке является существенным недостатком. |

| Крепление в одной точке (спереди) | Достоинства: · Менее жесткая конструкция, чем при креплении упора в двух точках, · Позволяет поместить упор в любое место циркулярного стола (слева или справа от пильного диска); · Для изменения положения упора, достаточно выполнить его фиксация с одной стороны станка, там, где располагается мастер в процессе пиления.Недостаток: · Конструкция упора должна быть массивной, чтобы обеспечить необходимую жесткость конструкции. |

| Крепление в пазу циркулярного стола | Достоинства: · Быстрая переналадка.Недостаток: · Сложность конструкции, · Ослабление конструкции циркулярного стола, · Фиксированное положение от линии пильного диска, · Довольно сложная конструкция для самостоятельного изготовления, особенно из дерева (делается только из металла). |

В данной статье мы разберем вариант создания конструкции параллельного упора для циркулярки с одной точкой крепления.

Какие производители лучше зарекомендовали себя на рынке?

При выборе слесарных тисков лучше отдавать предпочтение фирмам, которые давно зарекомендовали себя на рынке инструментов. К ним относятся Dexx. Украинская фирма производит качественное оборудование и дает на свои тиски год гарантии. Фирма Fit производит бюджетный вариант инструмента в Канаде. Она не дает на свою продукцию столь продолжительных гарантий, но покупатели оставляют только положительные отзывы о тисках этой фирмы.

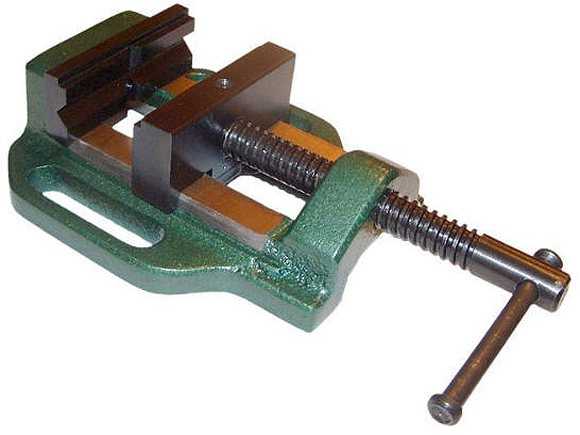

Тиски – это механическое устройство, с помощью которого обеспечивается надежная фиксация заготовок для их обработки. Они применяются в слесарном и столярном деле. Инструмент изготовляется из металла или дерева. Он бывает как компактным, так и массивным, что обусловлено его предназначением. С помощью тисков можно обеспечить жесткий временный крепеж для обработки деталей при пилении, сверлении или строгании.

Интересные статьи:

- Принцип работы тисков слесарных

- Ручные тиски виды металлических ручных мини-тисков ГОСТ инструментов для сварки

- Как сделать тиски своими руками? Чертежи с размерами

- Станочные тиски поворотные и фрезерные тиски Как выбрать для токарного станка Как сделать своими руками Устройство и ГОСТ машинных инструментов

Плюсы и минусы механизма

Главным положительным качества эксцентрикового механизма является простота эксплуатации. Помимо него устройство обладает следующими плюсами:

- для установки или снятия элементов, крепящихся при помощи эксцентрика, не потребуются специальные инструменты;

- возможность сменить пробитую камеру в полевых условиях;

- регулировать высоту сиденья просто.

Эксцентриковый зажим обладает рядом негативных характеристик:

- пружина внутри теряет свои свойства со временем использования, поэтому механизм становится менее надёжным;

- элементы, зафиксированные при помощи эксцентрика, легко украсть;

- рама складного велосипеда, закрепленная устройством, неустойчива к сильным ударам.

Какие тиски лучше

Определение лучших тисков по типу не может быть корректным, так как их функциональность различна. В этом случае применяется оценка рабочих элементов конструкции.

- Размеры губок. Широкие губки предохраняют от соскальзывания заготовок при работе. Эффективная площадь поверхности увеличивается с помощью накладок, но предпочтительнее тиски, которые изначально идут с широкими губками.

- Ход подвижной губки. Тиски редко раскрываются при работе на всю ширину, но глубокий ход обеспечивает универсальность зажима. Если инструмент выбирается не для разовой работы, предпочтительны модели с максимальной длиной хода.

При выборе помните, что ход определяется не только высотой заготовки – также нужен запас на ввод детали.

Рукоятка. Должна быть удобной, так как именно с этой деталью будет происходить основное взаимодействие. Металлические рукоятки большого диаметра удобнее, чем аналоги стержневого типа.

Регулировка давления при зажиме детали не должна быть тугой. Этот параметр зависит от длины рабочей части ручки – расстояния от центра винта до наконечника.

Как пользоваться тисками

Корректная эксплуатация тисков заключается в своевременном уходе за инструментом и соблюдении ряда мер предосторожности

Уход

Чтобы сохранить тиски в рабочем состоянии, содержите резьбовые и подвижные детали в чистоте, для этого достаточно протирать их тканью с растворителем после каждого использования.

Смазка – детали и узлы обрабатываются маслом для двигателя для поддержания плавного открывания подвижных губок. Процедура способствует и защите от коррозии:

- полностью раздвиньте губки и нанесите слой смазки;

- сомкните и разомкните детали несколько раз, чтобы равномерно распределить покрытие.

Ржавчина – очищение механическим путем малоэффективно, чаще дополнительно используются специальные антикоррозионные составы.

- нанесите вещество на ржавчину и оставьте на ночь;

- зачистите поверхность инструмента щеткой по металлу, пока ржавчина не сойдет;

- смойте вещество водой и полностью просушите тиски.

Меры предосторожности

Тиски рассчитаны на определенные нагрузки. Несоблюдение условий инструкции грозит инструменту преждевременным выходом из строя.

- Слесарные модели чувствительны к перепаду объемов деталей – он ослабляет фиксацию губ. Этот тип оборудования не подходит для обработки нагретых стальных деталей.

- Недопустимо удлинение рукоятки тисков, особенно в зажимных моделях, так как оно увеличивает нагрузку на конструкцию.

- Модели со станиной закрепляются только на ровных поверхностях в целях безопасности и предупреждения излома заготовок.

В параллельных моделях важно не допускать перегиба зажатых деталей во избежание порчи механизма

Что такое струбцина, и есть ли смысл самостоятельного изготовления ее?

Струбциной называют вспомогательный инструмент, который используют, чтобы зафиксировать доски при их соединении (с помощью клея, крепежных метизов и т.д.) или в случае необходимости их сжатия. Обычно зажимы производятся из металлов или дерева. Струбцину применяют также, чтобы распиливать доски ровно, делать разводку для ножовки, соединять различные детали и элементы и т.д. При этом самодельные зажимы ничем не уступают покупным. Чтобы понять принцип изготовления струбцины своими руками, следует разобраться в ее конструкции.

Схема сборки угловой струбцины.

Такие зажимы состоят из 2 элементов – «тела» (рамы) и фиксирующего элемента (подвижный зажим). На подвижном элементе и раме имеются зажимные губки, а для лучшей фиксации подвижный элемент оснащен рычагом. Иногда встречаются и рычажные струбцины, но они редки из-за их сложности в производстве, как на промышленных предприятиях, так и в домашних условиях.

Схема работы струбцин проста: в тело инструмента вкладываются детали (или материал), требующие обработки, затем подвижным элементом зажимают рабочий материал (зажим происходит губками), после чего можно приступать к обработке или работе с деталями или материалом.

В большинстве случаев количество требуемых зажимов при той или иной операции не ограничивается 1 шт. Для плотной фиксации ножовки следует применить 2 шт, для фиксации деревянных досок – от 2 и больше (в зависимости от их длины). Кроме того, если требуется соединить детали, то рекомендуется применять пару зажимов. Многие забывают снимать их после выполнения работ, что часто приводит к утрате инструмента. А примитивные металлические зажимы фабричного изготовления стоят недешево, что делает экономически выгодным изготовление таких инструментов самостоятельно. Ниже рассмотрим, как изготовить столярные зажимы из дерева и металла, и как изготавливается угловая струбцина своими руками.

Из каких элементов состоит струбцина

Перед тем как сделать струбцину, необходимо разобраться, какие конструктивные элементы в ней присутствуют. Среди основных из них стоит выделить:

- раму;

- прижимные губки;

- подвижный элемент;

- рычаг.

Работу такому стягивающему механизму обеспечивает передвигаемая подвижная часть, которая имеет резьбу. Благодаря этому зажимное приспособление притягивается, прижимая между плоскостями подвижных элементов нужный предмет. Контролировать зажимную силу следует рычагом.

Сегодня известны разнообразные зажимные приспособления, которые изготовлены в качестве рычажной системы. Но изготовление таких механизмов в домашних условиях не представляется возможным.

Для изготовления угловой струбцины своими руками, которая будет отличаться качеством и надежностью, оптимальней всего установить металлические детали. Для их соединения можно использовать сварку. Такой крепежный механизм будет обладать надежной конструкцией, позволяющей выполнять стягивание элементов, которые имеют различную упругость. Применение универсальных металлических стяжек может осуществляться для выполнения разнообразных работ, при этом срок их эксплуатации является более длительным, по сравнению с другими материалами.

Ручное фрезерное приспособление

Поворотные тиски, благодаря ротационному диску, имеют радиус поворота 360 градусов. Вместе с ними поворачивается и зажатая в них деталь. Фиксация диска происходит при помощи стержня, на которым нарезана резьба, а также статичного регулятора, вынесенного за поворотную часть. Для улучшения фиксации в поворотном механизме предусматривается углубление.

Сверху на диске фиксируются ручные тиски. Они снабжены 2 пластинами с демпфирующим материалом. Перпендикулярно располагаются рельсы. Это направляющие по которым одна из пластин передвигается.

В качестве регулирующего элемента используется стержень с резьбой. Он приваривается к центральной части пластины с внутренней стороны. С другой стороны стержня расположена ручка. Этот конец продет через закрепленный намертво регулятор с резьбой на внутренней стороне.

Расстояние между пластинами тисков составляет около 1 мм, при полностью закрученном стержне. Это нужно для того, чтобы не повредить тиски.

Конструкции тисков могут бывать разных модификаций. Например, с 2 подвижными пластинами. Устройство имеет сложный механизм. В других случаях используется рычаг вместо ручки, а также передаточный узел.

Как правило, такой тисковый прибор применяется в небольших мастерских. Слесарный инструмент быстро поддается ремонту. Его легко разобрать или установить на машинный стол. В использовании он удобен и практичен.

Самозажимная струбцина: как забацать

zen.yandex.ru Инструмент для быстрой фиксации предметов! Из стальной полосы шириною 30 мм отпиливаем два отрезка длиною по 100 мм. На конец одной пластины наставляем стальной квадрат с шириной стенки 10 мм. Обводим квадрат фломастером.По углам очерченного квадрата сверлим отверстия, далее болгаркой выпиливаем прямые стенки – соединяя между собой просверленные отверстия.В итоге у нас должно получиться отверстие квадратной формы, в которое будет вставляться десятый квадрат.

Прямые стенки отверстия удобнее пропиливать мини дрелью с обрезным диском. Потом доработать плоским напильником.

Конфирмат

Является прямым наследников саморезов под ножевую отвертку, которые любили правильно забивать вместо того, чтобы аккуратно вкручивать. Применение конфирмата не вызовет проблем даже у неопытного пользователя. Он представляет собой саморез, который имеет увеличенный диаметр, а также не оснащен привычным острием. Мебельный конфирмат рассчитан на использование со специальной шестигранной насадкой. Обычной крестовой отверткой его не завернуть. Особо востребованным такой крепеж стал с ростом производства корпусной мебели. Последняя собирается из ламинированных плит ДСП с использованием фасадов или вставок из МДФ.

С помощью конфирмата осуществляется крепление двух мебельных деталей только под углом в 90 градусов. Если требуется другой угол, тогда в действие идут крепежи, о которых будет сказано ниже. Так как конфирмат не имеет острого наконечника, его невозможно просто вкрутить в древесину. Перед сборкой в деталях сверлятся отверстия. Возле головки конфирмат имеет небольшое утолщение, которое требует использования сверла в 6 мм. Для резьбовой части потребуется расходник с диаметром в 5 мм. Удобнее всего применять специальные сверла под конфирматы. Они представляют собой небольшую коронку или шарошку, в которую вставлено сверло в 5 мм. Как только сверло полностью утапливается в материал, шарошка делает небольшое расширение под головку мебельного крепежа.

Это делается, чтобы скрыть мебельный крепеж специальными пластиковыми или другими накладками. Обычно мебельная плита имеет толщину в 16 мм, поэтому отверстие сверлится в торце посередине. Если отверстие сверлится в мебельной плите с лицевой части, тогда от края делается отступ в 8 мм, чтобы спокойно состыковать детали.

Конфирматы могут быть использованы в паре с другими крепежами, например, шкантами. Делается это для более прочной стыковки мебельных деталей. Стоит понимать, что фиксацию мебельных деталей можно обеспечить на высшем уровне только при первой сборке. Если часто собирать и разбирать мебель, то конфирматы не смогут фиксировать детали с требуемой жесткостью. Во время вкручивания мебельного крепежа необходимо правильно подобрать усилие. Если оно будет превышать требуемые пределы, тогда конфирмат просто начнет прокручиваться или повредит вторую деталь.

Те, кто уже давно работают с корпусной мебелью, научились чувствовать инструмент и избегают деформации деталей чрезмерной затяжкой.

Как выбрать слесарные тиски

Чтобы совершить правильную покупку и не жалеть об ошибке, стоит грамотно подойти к этому процессу. Среди всего обилия инструментов в продаже неопытному человеку легко потеряться, но, следуя простым правилам, можно этого избежать:

- Прежде всего, необходимо определиться с типом выполняемой задачи на тисках. Для повседневного применения подойдут самые обычные слесарные тиски, которые являются наиболее универсальными. Если же работа будет идти с маленькими изделиями, возможно, хорошим выбором будут ручные.

- В зависимости от количества обрабатываемых изделий следует определиться с типом зажимного механизма. Для домашнего использования вполне достаточно механического, но в случае промышленного использования (даже в рамках небольшой мастерской) вполне резонным будет приобретение пневмо- или даже гидравлических тисков, что очень быстро себя окупит.

- Не стоит забывать и про габариты тисков. Ведь именно они определяют, будет ли возможность работать с требуемым изделием. К примеру, для больших и объемных заготовок следует приобрести соответственного размера тиски.

- Качество и цена. На тисках не стоит экономить, так как это долгосрочная инвестиция в трудовую эффективность, желательно выбрать тиски из наиболее качественного материала, избегая дешевых сплавов.

Изготовление циркулярки

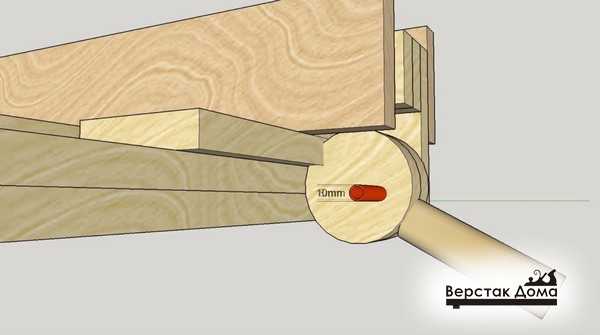

Подготовка заготовок

Нужно отметить пару моментов:

плоскостные продольные элементы делаются из , а не из массива сосны, как другие детали.

На 22 мм сверлим отверстие в торце под ручку.

Лучше это сделать с помощью сверления, но можно и просто набить гвоздем.

В циркулярной пиле, используемой для работы, используется самодельная подвижная каретка из (или как вариант можно сделать «на скорую руку» фальш-стол), который не очень жалко деформировать или испортить. В эту каретку в размеченное место заколачиваем гвоздь и откусываем шляпку.

В итоге получим ровную цилиндрическую заготовку, которую нужно обработать ленточной или эксцентриковой шлифмашинкой.

Делаем рукоятку – это цилиндр диаметром 22 мм и длиной 120-200 мм. Затем вклеиваем ее в эксцентрик.

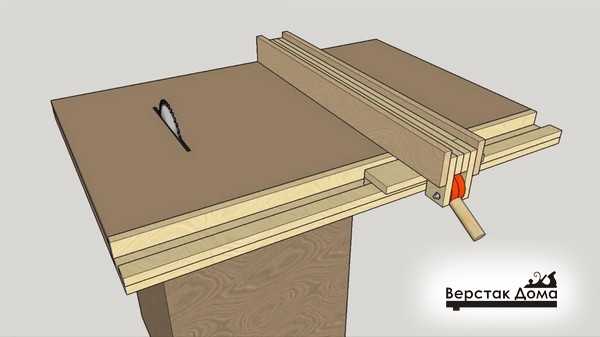

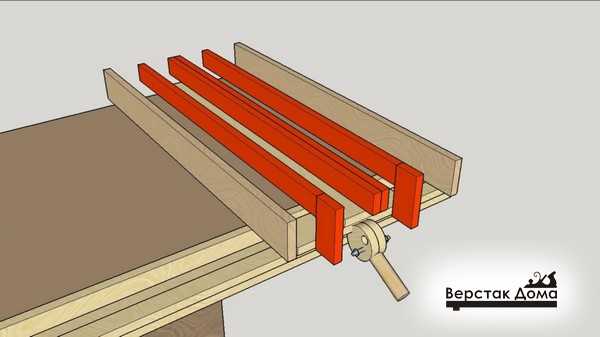

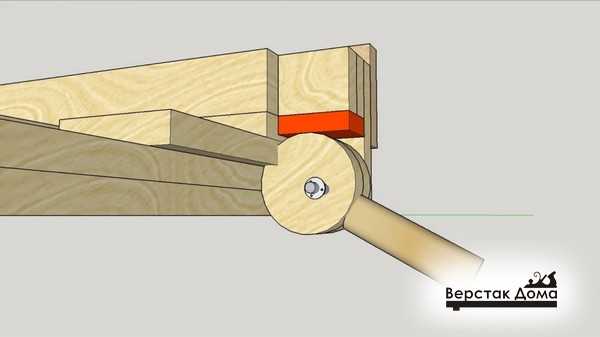

Поперечная часть направляющей

Приступаем к изготовлению поперечной части направляющей. Она состоит, как было сказано выше из следующих деталей:

- Основание поперечной части;

- Верхняя поперечная прижимная планка (с косым торцом);

- Нижняя поперечная прижимная планка (с косым торцом);

- Торцевая (фиксирующая) планка поперечной части.

Верхняя поперечная прижимная планка

Обе прижимные планки – верхняя и нижняя имеют один торец не прямой 90º, а наклонный («косой») с углом 26,5º (если быть точным, то 63,5 º). Эти углы мы уже соблюли при распиловке заготовок.

Верхняя поперечная прижимная планка служит для перемещения по основанию и дальнейшей фиксации направляющей прижатием к нижней поперечной прижимной планке. Она собирается из двух заготовок.

Обе прижимные планки готовы. Нужно проверить плавность хода и удалить все дефекты, мешающие ровному скольжению, кроме того, нужно проверить плотность прилегания наклонных кромок; зазоров и щелей быть не должно.

При плотном прилегании прочность соединения (фиксация направляющей) будет максимальной.

Сборка поперечной всей части

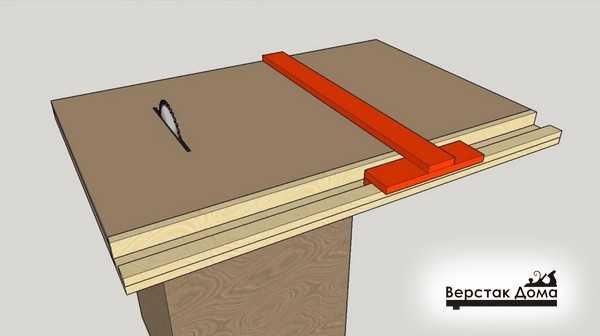

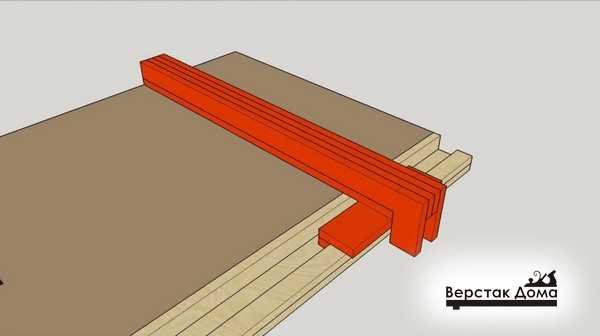

Продольная часть направляющей

Вся продольная часть состоит из:

Основание продольной части.

Этот элемент выполняется из по тому, что поверхность ламинированная и более гладкая – это уменьшает трение (улучшает скольжение), а также более плотная и прочная – более долговечная.

На этапе формирования заготовок мы уже напилили их в размер, осталось только облагородить кромки. Это делается с помощью кромочной ленты.

Технология кромления проста (можно даже утюгом приклеить!) и понятна.

Основание продольной части

А также дополнительно фиксируем саморезами. Не забываем соблюсти угол 90º между продольными и вертикальными элементами.

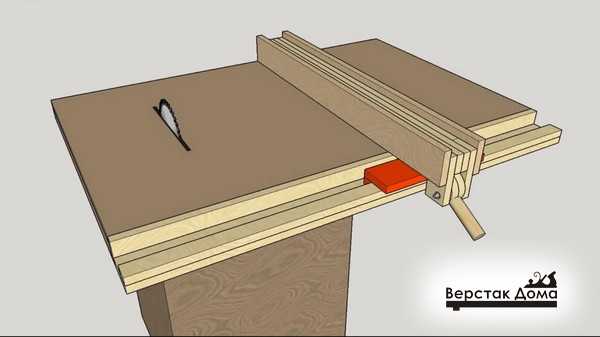

Сборка поперечной и продольной частей.

Вот тут ОЧЕНЬ!!!

важно соблюсти угол 90º, так как именно от него будет зависеть параллельность направляющей с плоскостью пильного диска

Установка направляющей

Пришло время закрепить всю нашу конструкцию на циркулярный станок. Для этого нужно прикрепить планку поперечного упора к циркулярному столу. Крепление, как и везде, осуществляем на клей и саморезы.

… и считаем работу законченной – циркулярная пила своими руками готова.

Расчет в Excel эксцентрикового зажима.

На рисунке ниже изображена геометрическая схема механизма зажима. К опорной поверхности прижимается фиксируемая деталь в результате поворота за рукоятку эксцентрика против часовой стрелки вокруг жестко закрепленной относительно опоры оси.

Показанное положение механизма характеризуется максимально возможным углом α, при этом прямая, проходящая через ось вращения и центр окружности эксцентрика перпендикулярна прямой, проведенной через точку контакта детали с кулачком и точку центра наружной окружности.

Если повернуть кулачок на 90˚ по часовой стрелке относительно изображенного на схеме положения, то между деталью и рабочей поверхностью эксцентрика образуется зазор равный по величине эксцентриситету e. Этот зазор необходим для свободной установки и снятия детали.

Программа в MS Excel:

В примере, показанном на скриншоте, по заданным размерам эксцентрика и силе, приложенной к рукоятке, определяется монтажный размер от оси вращения кулачка до опорной поверхности с учетом толщины детали, проверяется условие самоторможения, вычисляются усилие зажима и коэффициент передачи силы.

Значение коэффициента трения «деталь — эксцентрик» соответствует случаю «сталь по стали без смазки». Величина коэффициента трения «ось — эксцентрик» выбрана для варианта «сталь по стали со смазкой». Уменьшение трения в обоих местах повышает силовую эффективность механизма, но уменьшение трения в области контакта детали и кулачка ведет к исчезновению самоторможения.

Алгоритм:

9. φ1=arctg (f1)

10. φ2=arctg (f2)

11. α=arctg (2*e/D)

12. R=D/(2*cos (α))

13. A=s+R*cos (α)

14. e≤R*f1+(d/2)*f2

Если условие выполняется – самоторможение обеспечивается.

15. F=P*L*cos(α)/(R*tg(α+φ1)+(d/2)*tg(φ2))

16. k=F/P

Если по заданному усилию прижима или коэффициенту передачи силы требуется определить размеры эксцентрика, то можно легко решить эту обратную задачу, используя сервис Excel «Подбор параметра». Что это такое и как этим сервисом пользоваться подробно рассказано и показано в видео в конце статьи о теплообменнике.

Последовательность сборки

Чтобы устанавливать эксцентрики, необходимо иметь определенный инструмент:

- набор сверл диаметром 7,0 мм (для корпуса штока), 53,0 мм (для закручивания стойки);

- шуруповерт;

- фрезер Форстнера диаметром 15,0 мм;

- отвертка, карандаш, шило и угольник (линейка).

Последовательность действий по сборке такова:

- в плоскость тела панели, к которой потом торцевой стороной будет подсоединяться другая деталь, вворачивается стойка рестекса (restex);

- в торец второй полки монтируется эксцентрик, затягивающий шток поворотом в себя.

Чтобы соблюсти предельную пунктуальность в присадке нужных отверстий, часто используется шаблон.

Устройство и характеристики

Стандартные тиски состоят из следующих основных элементов:

- Основание – фактически корпус тисков с опорной плитой, предназначенной для фиксации инструмента на столе, станке или верстаке, иногда оснащается наковальней. Крепление чаще всего болтовое, вакуумное (по типу присоски) или магнитное.

- Губки. Как правило, их две: неподвижная и подвижная. Первая является частью основания, а зажим детали осуществляется посредством движения по направляющим второй губки к первой.

Каждая губка имеет плоские съемные накладки, которые называются щечками. Внутренняя поверхность может быть полностью гладкой, что предотвращает повреждение мягкой детали при ее зажиме, рифленой с глубокой фрезеровкой, обеспечивающей лучшее сцепление, а следовательно, фиксацию заготовок, или с мелкой насечкой для тех же целей.

Во втором случае каждая отдельная ячейка рифленого рисунка имеет форму острой или срезанной пирамиды, либо же на щечке прорезаются вертикальные или горизонтальные борозды по всей длине.

- Зажимной винт с поворотной ручкой – собственно механизм, отвечающий за движение губки. Ходовой винт проходит сквозь всю конструкцию инструмента, а ручка необходима для его вращения без использования гаечного ключа или другого инструмента.

Конструкция разных видов тисков может значительно отличаться от описанной выше.

Так, например, вместо механического поджима винтом может использоваться гидравлика.

Также некоторый инструмент имеет двойные губки, то есть две пары, расположенные друг над другом.

В этом случае верхние губки – основные, имеют, как правило, классическое исполнение.

Нижние – дополнительные, для решения специфических задач.

Хорошим примером служат V-образные варианты литой или сборной конструкции, предназначенные для удержания заготовок с круглым поперечным сечением.

Еще одно интересное дополнение, которое чаще всего встречается на малых настольных тисках – кнопка блокировки губок, при помощи которой процесс разжима или фиксации заготовок многократно ускоряется.

Материал

По материалу изготовления тиски бывают:

- Металлические – чаще всего это чугунные инструменты, нередко встречаются и стальные, алюминиевые, дюралюминиевые варианты.

- Деревянные – часть столярного верстака, иногда самостоятельная конструкция. Предназначены для фиксации деревянных заготовок. Все элементы, кроме прижимного механизма (редко и он тоже) изготовлены из мягких, но одновременно прочных пород древесины, например, сосны.

Щечки зачастую изготавливаются из мягких материалов таких как: цветных металлов, дерева и даже твердой резины.

Учитывая, что их можно приобрести отдельно, механические характеристики подбираются индивидуально под материал зажимаемой детали.

Также производятся твердые каленые (примерно до 45 HRC) губки из стали.

Размеры и вес

Учитывая огромное количество видов тисков, можно смело говорить о действительно широком диапазоне их размеров.

Классические же слесарные инструменты, которые по праву считаются самыми популярными, так как подходят для решения большинства задач, имеют следующие размеры:

- • Малые: длина – 290 мм, высота – 140 мм, высота губок – 50 мм, ход губок – 80 мм, масса – 8 кг.

- • Средние: длина – 372 мм, высота – 180 мм, высота губок – 70 мм, ход губок – 125 мм, масса – 14 кг.

- • Большие: длина – 458 мм, высота – 220 мм, высота губок – 90 мм, масса – 27 кг, а губки раздвигаются на 160 мм.

Существуют модели, размеры которых намного превосходят указанные выше.

Так, например, длина классических тисков Т-250 составляет 668 мм, а вес – 60 кг.

Их высокие губки выступают на 125 мм, и имеют ширину в 250 мм.

Приблизительные размеры стуловых тисков:

- Длина, ширина и высота: 370 – 400 мм, 180 – 200 мм, 180 – 200 мм.

- Рабочий ход подвижной губки: 120 – 160 мм.

- Высота губок: 65 – 75 мм.

- Масса: 13 – 19 кг.

Ручные тиски в среднем имеют длину 22 – 90 мм, ширину 6 – 45 мм, а высоту 100 – 150 мм.

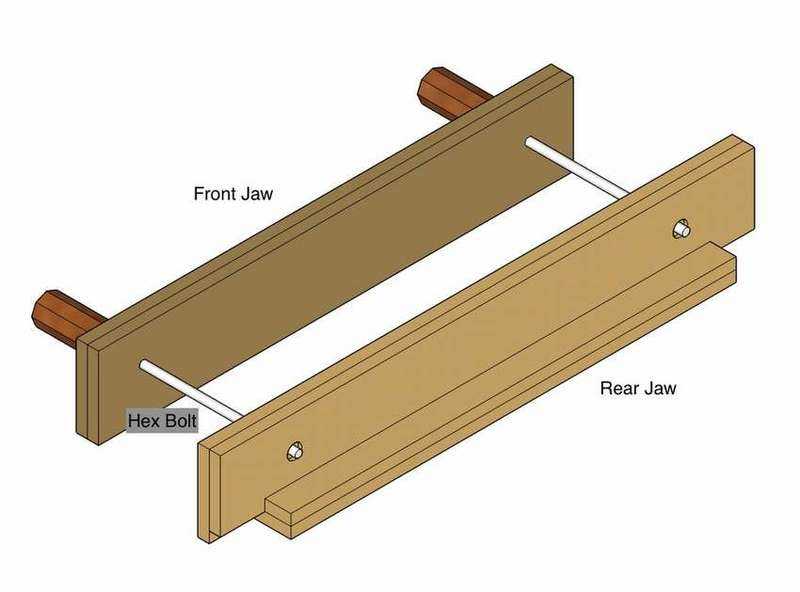

Тиски для верстака

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Как сделать направляющие своими руками

Аналог заводских рельс с т-образным пазом легко изготовить из металлической трубы прямоугольного или квадратного сечения. Подходит профиль высотой не более половины толщины столешницы. Сразу подберите болты и разметьте вырез на одной стороне трубы соразмерно диаметру болта.

Вырежьте паз болгаркой, подровняйте края напильником и закруглите кромки наждачной бумагой.

Подберите подходящие обрезки профилей для изготовления слайдеров, если шестигранная головка меньше желоба и проворачивается в нем.

Просверлите отверстия для болтов и нарежьте скобы, рассчитывая их высоту на 1–2 мм меньше, чем внутренний проход профиля.