Верстак

Размеры верстака

Высота поверхности столешницы должна быть такой, чтобы работник стоя мог оперировать инструментами и оборудованием. Высоту верстака хозяин мастерской определяет сам – соответственно своему росту. Высота рабочего стола колеблется в пределах от 75 см до 80 см.

Размер столешницы определяется площадью подсобного помещения. Стол не должен препятствовать свободному проходу вокруг него.

Материал верстака

- Дерево. Часто используют деревянный стол. Верстак делают из бруса и досок. Ноги стола для надёжности скрепляют диагональными поперечинами.

- Металл. Самая надёжная конструкция рабочего стола – это верстак, сваренный из металлопрофиля. Изготовление сварного изделия подразумевает наличие сварочного аппарата и опыта работы с ним.

Столешницу делают в виде щита из сбитых досок отрезками бруса. Щит опирают на ножки стола и скрепляют гвоздями или шурупами. Детали соединений делают из стального уголка.

Варианты сборки деревянного верстака разные, но в одном они едины – конструкция стола должна быть устойчивой и выдерживать статические и динамические нагрузки.

Если поверхность верстака будет подвергаться случайным воздействиям режущих и острых инструментов, то столешницу оббивают жестью или кладут сверху металлический лист.

Опорную раму и ножки стола сваривают из стального уголка и полосы. Для подсобных деталей используют отрезки арматуры.

Столешницу делают из металлического листа, толщиной 8 – 12 мм. Толстый лист значительно увеличит вес верстака, что сопряжено с трудностями при его перемещении.

универсальный гаечный ключ своими руками » Изобретения и самоделки

Универсальный ключ из обычного ключа и болта

Всем привет! Сегодня я расскажу вам, как сделать своими руками универсальный гаечный ключ из обычного рожкового ключа. Всё предельно просто, как пять копеек, но при этом очень эффективно. В общем, самоделка – что надо!

Универсальный самодельный ключ своими руками

Для этой самоделки берём большой рожковый ключ – можно старый, ржавый и ненужный. В нашем случае – это ключ на 30, но можно и большего размера. Очищаем его от ржавчины с помощью болгарки и щётки.

Чистим ключ своими руками с помощью болгарки

Берём обычный болт и накручиваем на него гайку. Затем примерно посередине прикладываем к рабочей части ключа и делаем отметку в том месте, где рожок следует отпилить.

Размечаем место отреза

Зажимаем ключ в тиски и отпиливаем болгаркой рожок по наметке.

Отпиливаем своими руками рожок ключа

Теперь накручиваем на болт вторую гайку и свариваем их между собой

Свариваем гайки между собой

Теперь выставляем болт с гайками так, чтобы гайки оказались на месте спиленного рожка. Прихватываем, выкручиваем болт и только потом обвариваем по кругу.

Выставляем ровно болт с гайками

Для красоты можете зашлифовать место сварки. Теперь вкручиваем обратно болт и наша самоделка, сделанная своими руками, готова!

Готовая самоделка, сделанная своими руками

Теперь наш самодельный ключ можно подогнать под любую гайку и свободно откручивать даже заржавевшие гайки и болты.

Откручиваем любые гайки при помощи самодельного универсального ключаzen.yandex.ru/media/dimas09112/

Как из рожкового ключа на 27 сделать универсальный ключ 13-27

С помощью данного ключа получится откручивать болты и гайки от М13 до М27, конечно не прикипевшие и приржавевшие наглухо, но для этого есть другой инструмент, а это именно универсальный. При выборе гаечного ключа не берите самый дешевый, т.к. его структура не однородна и он сам по себе слишком тонкий. Нам понадобится: Рожковый ключ на 27, дрель, винт, болгарка и руки.

1. Отмечаем будущее место реза, нам нужна именна та часть которая соприкасается с болтом/гайкой. Отпиливаем болгаркой и ей же срезаем и зашлифовываем лишнее. На загатовке отмечаем край рожка, его надо будет срезать и место для отверстия.

После того как просверлили отверстие, пропиливаем болгаркой прорезь, в неё будет вставляться наша ручка. Ручку размечаем и отпиливаем лишнее. Просверливаем отверстие под винт и стачиваем равномерно с двух сторон, что бы ручка вошла в прорезь пропиленную болгаркой.

Скрепляем детали винтом и срезаем лишнюю часть резьбы, что бы не цеплялась и не мешала.

Готово.

zen.yandex.ru/masterdoma/

Универсальный ключ из болта и цепи

Иногда возникает потребность сделать ключ под гайку нестандартной формы. Гайка может быть круглой и не иметь никаких граней, за которые было бы возможно захватить гаечным рожковым ключом. Или напротив у гайки могут быть не параллельные грани – гайка в виде треугольника, и соответственно такую гайку тоже не взять обычным гаечным ключом, главное условие для работы с которым, наличие у гайки или болта хотя бы двух параллельных граней.

Вот для таких или подобных случаев надо сделать универсальный ключ

Не будем лезть в дебри и изготовим ключ из подручных материалов, без привлечения сварочных и обрезных работ. Правда сверлить всё таки придется.

Покупаем в магазине болт М10 длинною 150 – 200 мм. Достаточно длинный болт нужен для того, чтобы рычаг воздействия на гайку был большим, это облегчит работу. Болт послужит рукояткой ключа.

Сверлом, диаметр которого 3 мм, сверлим в конце болта (отступив от края 5 мм) сквозное отверстие. В это отверстие будем вставлять Болт М3, он должен проходить через всё отверстие болта, высовываться с противоположной стороны на 20 – 30 мм.

Но тонкий болт не просто вставляем в отверстие толстого болта, а сначала нанизываем на него звено цепи, которое является крайним звеном длинной цепи. Потом вставляем болт в отверстие и накручиваем на него гайку. Таким образом притягиваем цепь к болту.

Собственно на этом универсальный ключ можно считать сделанным

Работать ключом надо следующим образом, накидываете петлю из цепи на гайку или головку болта, зацепляете свободное звено цепи (то, что ближе к гайке) за выступающий короткий болт. Оставшуюся цепь расправляете вдоль болта – рукоятки.

Начинаете вращать ключ, цепь натягивается, обжимает гайку, и гайка откручивается.

zen.yandex.ru/id/5b5254e8d86e5c00a8b3fb2f/

Ошибки применения

Понятно, что срезные болты, как расходные материалы, стоят денег. И не все владельцы снегоуборочных машин готовы тратиться на их покупку или отдавать много денег за расходники, которые приходится менять в некоторых ситуациях достаточно часто.

Тут появляются различные идеи и способы, чтобы сэкономить. Увы, в большинстве случаев они идут не на пользу снегоуборочному оборудованию. Плюс в итоге ведут к ещё большим расходам на последующий ремонт и восстановление компонентов техники.

Если говорить о способах экономии на оригинальных срезных болтах, то они следующие:

Обычные болты. Используют обычные болты, которые устанавливают на место специальных, срезных. Вероятным результатом такой подмены будет выход из строя двигателя снегоуборщика. Наехав на какое-либо препятствие, обычный болт не срежется, а вот шнек продолжит свою работу.

Дешёвые аналоги. В основном это китайские дешёвые срезные болты

Важно понимать, что на каждую модель снегоуборочного устройства предусмотрены с завода свои виды срезных болтов. Отличаются они между собой положением проточек

Тут крайне необходимо, чтобы проточки строго совпадали с осью, а также со шнеком. Если это условие не будет соблюдено, тогда при остановке рабочего шнека срез болтов не произойдёт.

Прутки из мягкого металла. Бывает и так, что срезные болты заменяют на прутья, выполненные из мягких сортов металла. Конечно, идея заключается в том, что при попадании камня, куска кирпича, либо при наезде на бордюр прутик обязательно срежется. Но поскольку прутик мягкий, случайное срезание может произойти даже в том случае, если снегоуборщик работает в обычном режиме. Ужасных последствий не будет. Но при этом владельцу техники придётся лишний раз останавливаться, чтобы в очередной раз поменять прутик.

Прибегая к подобным действиям, владельцы снегоуборочных машин рискуют повредить и вывести из строя важные компоненты техники. Поэтому использовать представленные способы замены оригинальных срезных болтов категорически не рекомендуется.

Потенциально сэкономить можно. Но сэкономленные деньги в итоге пойдут на восстановление редуктора, ремонт двигателя и так далее. Нельзя исключать даже тот вариант, при котором придётся покупать новый снегоуборщик, поскольку старый уже не будет подлежать ремонту. Или же стоимость ремонтно-восстановительных работ окажется сопоставимой по стоимости с новой техникой.

Керно. Сверлим там, где надо!

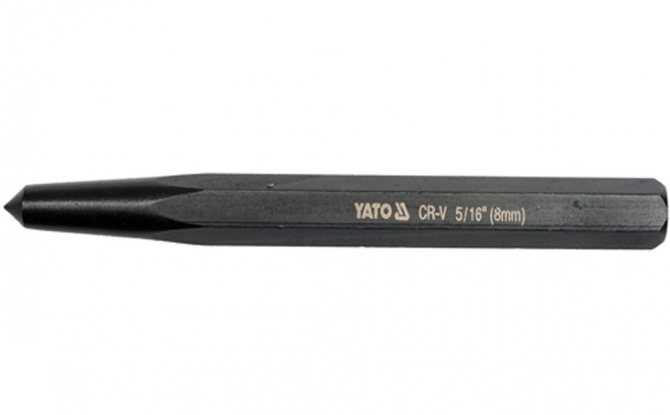

Обычный инструмент керно состоит из одной детали – прочного стального стержня. Это может быть сталь У8, закалённая до 65 HRG и отпущенная. Используется хром-ванадиевый сплав или другие прочные виды. Один конец заточен в виде конуса, второй плоский. Сам стержень бывает семигранный или округлый. Длина кернера колеблется от 10 до 16 см, толщина – 0,8-1,2 см.

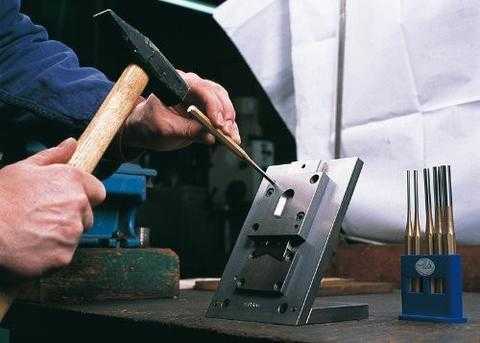

Процесс разметки кернов (лунок для установки сверла) происходит так. Держат его левой рукой. Острым концом инструмент устанавливают в месте предполагаемого отверстия.

Не следует путать это слово с понятием в геологии, где оно обозначает породу, добытую при бурении.

Затачивать керно наждаком не имеет смысла, так как его материал не поддаётся такой обработке.

Применение

С помощью керна можно делать наметку на любых поверхностях. Целесообразно использовать его при работе с гладкими материалами. Это кафель, полированные поверхности. Чаще всего его применяют при сверлении металла. Поэтому керно чаще относят к слесарным инструментам.

Активно используют его и каменщики. Для этого созданы специальные кернеры каменщиков. Они мало чем отличаются от слесарных. Часто их окрашивают порошковой краской в яркий цвет, чтобы легче было найти в случае утери.

Применяют керно и для того, чтобы линии обработки стали заметными. Для этого нанесённую разметку проходят частыми кернами, делая её пунктирной.

Какие бывают?

Автоматический кернер даёт возможность:

Автоматическое керно позволяет за минуту сделать до 50 ударов при расстоянии 2 см между лунками.

Вместо острия керно в стержень можно вставлять клеймо и клеймить детали.

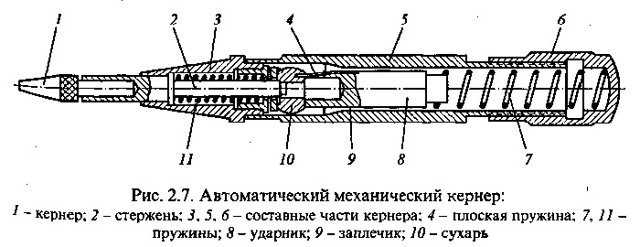

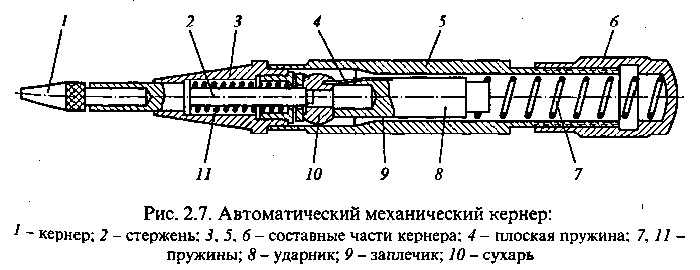

Автоматическое (механическое) керно на вид немного похоже на металлическую авторучку. Оно состоит из двух камер, в каждой из которых есть свой боек. Первая сделана в виде срезанного конуса. Там находится ударный боек, который и будет наносить керны на поверхность. За ним расположен подпружинно-ударный боек с направляющим штоком. Его пружина немного смещена вбок.

За ним внутри корпуса расположено сквозное отверстие. Во второй камере подпружиненный мощной пружиной поршенёк со скошенной кромкой.

Когда инструмент устанавливают на поверхности и большим пальцем правой руки нажимают на упорный колпачок, ударный боек упирается в край напружиненного поршенька, приподнимая его. Пружина за ним сжимается и создаёт встречное давление.

В конце процесса сжатия происходит центрирование и выравнивание по направлению к первичной камере. Это приводит к тому, что шток срывается и резко проваливается в отверстие.

Давление пружины через промежуточные элементы передаётся на боёк. Он ударяется о поверхность материала, и на ней остаётся лунка от автоматического кернера.

В некоторых моделях нижний боек можно менять, продлевая, таким образом, время службы инструмента.

Стандарт

Обычный кернер является слесарным инструментом, выполненным в виде ручки, оснащенной стержнем, для изготовления которого используется специальная инструментальная сталь. Задача кернера заключается в том, чтобы в поверхности металла делать небольшие углубления, в которые в дальнейшем будет вставляться наконечник сверла для ручной или электрической дрели. Специально под сверло наконечник кернера оснащен конусообразной заточкой. Рукоятка прибора оснащена специальными насечками. Они предотвращают соскальзывание руки во время работы с инструментом. По отзывам потребителей, недостаток обычного накернивателя заключается в том, что работать им приходится двумя руками (в одной держать молоток, а в другой – кернер).

Тем, кто желает одну руку освободить и во время работы прилагать минимум усилий, рекомендуется использовать автоматический кернер. Он может быть механическим, пружинным и электрическим.

Набор инструментов какой фирмы лучше

Выбирая набор инструментов для автомобиля, оптимальным решением будет остановиться на продукции известных марок, так как качество изделий незнакомой фирмы трудно определить на глаз, а узнавать о нем при поломке – не самый лучший вариант. Нужно отметить, что дешевые наборы прослужат недолго из-за некачественного материала. Наилучшие отзывы среди автомобилистов получают наборы инструментов следующих производителей:

1. Force. Изготавливается фирмой Shyang Yun Hardware, которая успешно конкурирует на рынках Европы и США. Предлагает наборы инструментов различных комплектаций. К примеру, Force 4941, состоящий из 94 предметов. Набор не очень дорог, все необходимые части уложены в удобный чемодан. Продукция имеет один недостаток – со временем подвергаются коррозии биты и внутренняя поверхность головок.2. Hazet. Немецкий производитель, выпускающий инструмент эталонного качества. Наборы инструментов различной комплектации позволяют удовлетворить потребности любого СТО или самого придирчивого автолюбителя. Продукция отличается удобством и эргономичностью, а материал изготовления представляет собой высококачественную сталь, прошедшую несколько этапов дополнительной обработки.

3. Ombra. Молодая быстро развивающаяся тайванская фирма, выпускающая продукцию для обслуживания и эксплуатации автомобилей. Наборы инструментов соответствуют международным стандартам и отечественным ГОСТам. Имеют оригинальную информативную упаковку, предметы изготовлены из качественных материалов и имеют эргономичный дизайн. Производитель дает на них пожизненную гарантию.

4. KingTul. Профессиональный инструмент, имеющий пожизненную гарантию. Наборы имеют умеренную цену, обладают приемлемым качеством и функциональностью.

5. Jonnesway. Выпускает универсальные наборы для обслуживания автомобилей. Инструмент упаковывают в пластиковый кейс с надежным закреплением всех элементов. Материал изготовления очень качественный, позволяющий ключам не срываться даже при максимальных усилиях, а трещоткам выдерживать удары молотка. Недостаток – подверженность инструмента коррозии под действием влаги.

6. Kraft. Инструменты под данным брендом разрабатываются и изготавливаются немецким производителем KRAFTOOL I/E GmbH. При изготовлении используются качественные материалы, а конструкция изделий прорабатывается до мелочей. Технология производства контролируется на всех стадиях, что подтверждается наличием всех международных сертификатов качества.

7. Parkside. Продукцию под данным брендом выпускает немецкий концерн Kompernass GMBH. Инструменты обладают достаточным качеством и относительно невысокой ценой.

8. Stels. Тайванский производитель, выпускающий инструмент для автолюбителей и специализированных СТО. Все предметы, испытывающие повышенные нагрузки, выполнены из хром-ванадиевой стали, придающей частям особую прочность и легкость. Инструменты уложены в кейс из прочного пластика со стальными застежками. На всю продукцию дается пожизненная гарантия.

Покупая набор инструмента для ремонта автомобиля, нужно помнить, что экономия денег в данном случае не совсем уместна. Слишком низкая цена комплекта свидетельствует о невысоком качестве материала, который подведет в самый ответственный момент, и вызовет дополнительные расходы на покупку качественного набора.

Виды керно и их назначение

Виды керно различаются по принципу действия и основному предназначению. В арсенале слесарей можно встретить такие виды как:

Предназначен для работы с металлом, кафельной плиткой, другими видами полированной или гладкой поверхности.

Используется для кернения поверхностей, по форме напоминающих шар.

Название говорит само за себя, инструмент можно регулировать.

Механический кернер

Позволяет производить работы одной рукой и без использования молотка, при этом глубина лунок всегда одинакова.

Такой прибор идеален для работы с хрупкими, мягкими материалами.

Автоматический кернер

Отличается от механического вида только тем, что содержит внутри себя соленоид, который втягивает в себя подпружинный ударник, за счет чего и осуществляется удар по материалу.

Автоматическое устройство является самым удобным в применении, поскольку не требует затрат физических усилий.

Самодельное керно

Применяется для работы с самыми разными материалами: от пластмассы до меди, бронзы и других видов цветных металлов.

Для профессионального использования обычно приобретаются и автоматический и классический прибор, в домашнем же обиходе, когда применение кернера требуется крайне редко, можно обойтись самоделкой.

Какие бывают?

- ручные;

- автоматические;

- электрические;

- со специальными возможностями (центроискатель для нанесения керна на цилиндрических или шаровидных деталях, прибор для нанесения разметки на нужном расстоянии от края заготовки).

Автоматический кернер даёт возможность:

- размечать одной рукой;

- работать без молотка;

- регулировать усилие при работе с деликатными материалами;

- получать отметки одинаковой глубины;

- быстрее выполнять работу.

Автоматическое керно позволяет за минуту сделать до 50 ударов при расстоянии 2 см между лунками.

Вместо острия керно в стержень можно вставлять клеймо и клеймить детали.

Автоматическое (механическое) керно на вид немного похоже на металлическую авторучку. Оно состоит из двух камер, в каждой из которых есть свой боек. Первая сделана в виде срезанного конуса. Там находится ударный боек, который и будет наносить керны на поверхность. За ним расположен подпружинно-ударный боек с направляющим штоком. Его пружина немного смещена вбок.

За ним внутри корпуса расположено сквозное отверстие. Во второй камере подпружиненный мощной пружиной поршенёк со скошенной кромкой.

Когда инструмент устанавливают на поверхности и большим пальцем правой руки нажимают на упорный колпачок, ударный боек упирается в край напружиненного поршенька, приподнимая его. Пружина за ним сжимается и создаёт встречное давление.

В конце процесса сжатия происходит центрирование и выравнивание по направлению к первичной камере. Это приводит к тому, что шток срывается и резко проваливается в отверстие.

Давление пружины через промежуточные элементы передаётся на боёк. Он ударяется о поверхность материала, и на ней остаётся лунка от автоматического кернера.

В некоторых моделях нижний боек можно менять, продлевая, таким образом, время службы инструмента.

Силу удара автоматического керна можно изменять, поворачивая упорный колпачок вверху инструмента. При этом пружина под ним ослабляется или сжимается. Минимальная сила удара 10 кГ, максимальная – 15 кГ. Глубина лунки от 0,2 до 0,3 мм.

Электрическое керно

В электрических кернерах внутри корпуса находится катушка электромагнита, наконечник, пружина и боек. После нажатия на корпус он опускается, шайба наконечника, который в это время не двигается, замыкает цепь электромагнита. Удар происходит, когда соленоид втягивает ферромагнитный боек. Он ударяет по наконечнику, оставляя на поверхности метку.

- https://wikimetall.ru/oborudovanie/avtomaticheskij-kerner.html

- https://instrumentn.ru/stolyarno-slesarnyj-razdel/chto-takoe-kerner-ego-vidy-i-naznachenie

- https://remoskop.ru/kerner-avtomaticheskij-mehanicheskij-pruzhinnyj.html

- http://stroi-specialist.ru/instrument/ruchnoj-instrument/chto-takoe-kerner-ego-tipy-priemy-raboty-foto.html

- https://fb.ru/article/299238/avtomaticheskiy-kerner-svoimi-rukami-printsip-rabotyi-i-ustroystvo

- https://proinstrumentinfo.ru/kerno-slesarnoe-avtomaticheskoe-sverlim-tam-gde-nado/

Какой кернер выбрать

Выбор кернера во многом зависит от того, для какой деятельности и насколько часто его приходится использовать. Если это разовые домашние работы, то вполне подойдет простейший кернер, цена которого составляет 50÷100 рублей. Главное, чтобы он был хорошо заточен, т. к. при отсутствии собственного электроточила заточка такого инструмента может вызвать некоторые трудности. Такой же обыкновенный кернер для слесарных работ наверняка будет иметь вибронакладки и защитную шляпку, но стоит он также недорого — в пределах 300 рублей. Самые простые автоматические кернеры в российских магазинах продаются в интервале цен от 500 до 800 рублей. Профессиональный инструмент этого типа со сменными наконечниками и точно регулируемой силой удара может стоить до 3000 рублей. При объемных разметочных работах по металлу хороший автокернер, безусловно, сэкономит массу времени и снизит количество брака. Но насколько он необходим в домашней мастерской — каждый решает сам.

Механический пружинный кернер – инструмент для работы без молотка

Если для работы с обычным накернивателем вам понадобятся обе руки, то для работы с механическим или пружинным инструментом нужна лишь одна рука. Принцип действия такого инструмента заключается в плотном сжатии и самостоятельном освобождении пружины, которая приводит в действие внутренний боек, наносящий удар по стержню.

Существует и электрический автоматический кернер, в котором вместо усилия человеческой руки боек в действие приводит электрическая цепь, создающая кратковременное магнитное поле. Ударник под действием поля втягивается, цепь размыкается, и освобожденный боек наносит удар по стержню. Механические и электрические накерниватели способы в разы ускорить процесс накернивания – в минуту вы сможете делать до 40-50 лунок!

Как сделать кернер своими руками

Для тех, кто не хочет отдавать 300 – 500 кровных рублей за более ли менее нормальный по качеству кернер, есть несколько вариантов изготовления этого инструмента своими силами. О первом мы уже упоминали – из шестигранника.

Для изготовления простейшего кернера из этого материала достаточно обточить его ударную часть, заточить его кончик под заданный угол и закалить ее и боек. А сделать это можно даже на обычной газовой плите, раскалив металл до ярко-розового свечения. Хотя значительно быстрее это сделать при помощи газовой горелки или бензиновой паяльной лампы, которые, как мы надеемся, в вашей мастерской уже имеются.

Разогретый металл нужно опустить на 4-5 сек. в воду, затем на 1 сек. вынуть и повторно опустить еще на 10 -15. Если вы произведете те же процедуры, но окуная инструмент в масло – произойдет воронение, что еще лучше.

Также вы можете быстро изготовить примитивный, но вполне работоспособный кернер из старого, утратившего работоспособность боковых кромок, а значит не подлежащего заточке, сверла, просто заострив его конец.

Правда, в чистом виде использовать такой инструмент, мы все же не рекомендуем – он очень хрупкий и при ударе может расколоться и нанести травму. В крайнем случае, наденьте на него обрезок шланга высокого давления, как в варианте на фото, но лучше – подберите металлическую втулку из трубки подходящего диаметра или выточите ее.

Кроме упомянутых вариантов есть способ изготовить кернер из практически любой стали, но закалить можно только углеродистую. Если вы не уверены в содержании в ней углерода, то проверить это можно по искре при обработке на точиле. А вот и видео:

И если вы не увидели долгожданных звездочек при заточке подходящего прутка для изготовления кернера, то можно произвести процесс цементации, о которой мы упоминали в начале статьи. Сделать это в домашних условиях можно двумя способами. Если у вас имеется в хозяйстве сварочный аппарат, то показанный на видео – наиболее приемлемый и простой.

А если приобретение сварочного аппарата все еще в планах, то поищите поблизости металлообрабатывающий завод, где точат детали из чугуна и наберите чугунной стружки, чем мельче – тем лучше.

Или купите чугунный порошок через интернет. Раскалив металл до того же ярко-розового свечения, опускайте часть заготовки, которой требуется закалка в чугунную стружку. Углерод из чугуна переместится в поверхностный слой вашей низкоуглеродистой стали и сделает возможной ее закалку.

Процедуру можно повторять несколько раз, но заточку кернера произведите до нее. Впрочем, ремонтировать инструмент в дальнейшем можно таким же образом.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами;)

Изготовление «балеринки»

Такое приспособление может быть выполнено как исключительно из болтов и гаек, так и с применением дополнительных элементов из металла.

«Балеринка» рассчитана на работу с дрелью либо сверлильным станком.

Материалы и инструменты

Для работы нужно подготовить следующий перечень:

- пластина из металла толщиной 4-6 мм;

- болты М8 и М10 в количестве 2 шт и 1 шт с гайками и шайбами для них;

- электродрель;

- болгарка;

- отрезной и шлифовальный круг;

- струбцины;

- напильник;

- набор сверл;

- тиски слесарные;

- набор ключей;

- линейка и маркер.

Пошаговый процесс

Изготовление самодельной «балеринки» из обычных болтов и гаек выполняем следующим образом:

- От куска металлической пластины отрезаем заготовку нужного размера длиной 200 мм.

- На пластине делаем разметку и определяем центр, после чего керним и сверлим отверстие диаметром 10,5 мм. Процедуру лучше выполнить на стационарном станке.

- Разделяем заготовку маркером пополам и, отступив от края и центрального отверстия 1 см, керним и сверлим отверстия. Расстояние между ними должно быть немного больше диаметра сверла.

- Отверстия сверлим по обе стороны пластины.

- Зажимаем заготовку в тисках и болгаркой соединяем отверстия в два последовательных паза. При помощи напильника дорабатываем прорези для свободного движения в них будущих резцов.

- Фиксируем пластину струбцинами к столу либо используем тиски. Устанавливаем шлифовальный круг на болгарку и закругляем углы, грани и зачищаем саму поверхность детали.

- Помешаем в центр заготовки болт М10 и затягиваем его с обратной стороны гайкой. Поверх первой наворачиваем вторую гайку и хорошо зажимаем ее ключом.

- Для изготовления рабочих фрез «балеринки» используем болты М8. Для этого зажимаем их головки в тисках, заклеиваем малярной лентой часть болта, которая не должна обрабатываться. После этого болгаркой удаляем часть резьбы с болта.

- Переворачиваем болт обратной стороной и выполняем аналогичную процедуру.

- Края режущих элементов заостряем в виде одностороннего крюка.

- Вставляем резцы в пазы по краям пластины. С обеих сторон используем шайбы и накручиваем гайку, фиксируя элементы.

- Чтобы была возможность выставить резцы на одинаковом расстоянии от центра, на пластине наносим отметки с точностью 5 мм.

- Болгаркой на боковой стороне пластины делаем насечки по меткам. Таким образом, не нужно будет постоянно обновлять разметку.

- Для вырезания отверстия в заготовке, выставляем резцы по заданному размеру, после чего зажимаем инструмент в сверлильном станке и приступаем к работе, постепенно заглубляя резцы в материал.

Таким простым способом можно сделать «балеринку» из болтов и гаек своими руками, а готовое приспособление использовать по мере необходимости. Простота конструкции и небольшой набор необходимых инструментов позволяет повторить ее практически каждому, кто обладает минимальными навыками в работе со слесарным оснащением. При необходимости изделие можно доработать под свои потребности, например, увеличив длину пластины для получения отверстия большего диаметра.

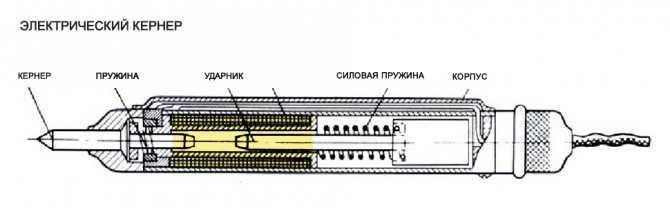

Электрический кернер

Электрический кернер также можно назвать автоматическим. Он содержит внутри себя соленоид, который втягивает в себя подпружинный ударник, за счет чего и осуществляется удар по материалу.

Конструкция электрического кернера Электрический кернер состоит из корпуса, пружин, ударника, катушки, кернера. При нажатии острием на материал происходит вдавливание и электрическая цепь замыкается. Ток, проходя через катушку, создает магнитное поле, ударник мгновенно втягивается в катушку и наносит удар по стержню кернера. Во время переноса кернера в другую точку пружина размыкает цепь, а пружина возвращает ударник в исходное положение.

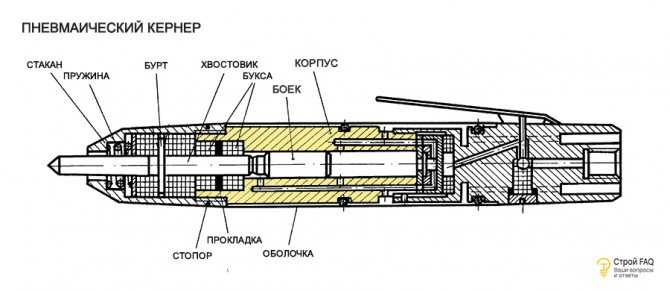

Пневматический кернер

Пневматический кернер применяется для различных керновочных работ с использованием сжатого воздуха. Для удобства он снабжен ручкой, расположенной под углом к оси корпуса, и пусковой кнопкой.

Конструкция пневматического кернера Пневматический кернер работает следующим образом. Под действием сжатого воздуха боек наносит периодические удары по хвостовику, который отскакивает от обрабатываемой детали, передает ударные импульсы через буксу на корпус. Благодаря высокой эффективности снижения энергии ударных импульсов упругодемпфирующими элементами и как в режиме кернения, так и в режиме холостого хода на корпус будет передаваться лишь незначительная часть энергии ударных импульсов.