Делаем зачистной диск своими руками

Как правило, профильные трубы покрыты маслом для того, чтобы те не ржавели. Если в мастерской есть кусок ДВП, то вы сможете сделать самостоятельно интересное приспособление для того, чтобы зачищать профильную трубу (да и другие любые материалы) от смазки, а также от ржавчины или красочного покрытия.

Как правило, профильные трубы покрыты маслом для того, чтобы те не ржавели. Если в мастерской есть кусок ДВП, то вы сможете сделать самостоятельно интересное приспособление для того, чтобы зачищать профильную трубу (да и другие любые материалы) от смазки, а также от ржавчины или красочного покрытия.

Итак, чтобы нужно для изготовления зачистного диска для болгарки?

Для этого потребуется с обычного отрезного диска для угловой шлифовальной машинки перенести размер на кусок ДВП, причем не только внешний диаметр, но еще и внутренний (это очень важно). Конечно, вы можете вырезать круг при помощи обычного электрического лобзика, а после подравнять все прямо на болгарке, но предпочтение стоит отдавать более простым способам

Очередность применения коронок будет иметь большое значение – если сначала вы вырежете маленький круг коронкой, то после не сможете сцентрировать большую. После того, как будет вырезан диск, его можно будет крутить на болгарку. В итоге у вас получится простая конструкция, а именно зачистной диск для болгарки по металлу и дереву.

При этом достоинство такого приспособления заключается в том, что дик будет снимать ненужный слой, и при этом не будет повреждать металл, даже в какой-то степени будет его полировать. Еще одним очевидным достоинством будет, если у вас в мастерской есть ненужные куски ДВП, так как в таком случае вам не составит труда заменить такой диск при необходимости. А если взять полироль для автомобилей, то сможете даже отполировать металлические трубы или прочие изделия.

Как сделать каркас из профильной трубы

Здесь показано, как сделать металлический каркас из профильной трубы для журнального столика и прикрепить к столешнице. Если хотите посмотреть все это на видео, ссылка под галереей с пошаговыми фото.Сначала отрежьте доски до точной ширины стола. Вы будете использовать их, чтобы пометить и вырезать 2 перекладины для верхушек ног.Затем просверлите сквозные отверстия, в местах, где ножки будут крепиться к столешнице. Вам нужно увеличить отверстия так, чтобы шайба проходила снизу вверх, а не с другой стороны.

Крепление ножек к столу таким образом позволит дереву двигаться без деформации , когда оно расширяется и сжимается с течением времени.

- Теперь, когда верх сделан, обрежьте 4 части до 40 см для сторон ног.

- Подрежьте доски под углом 81 градус, чтобы использовать для разметки трех готовых частей ноги. Это будет 34 см. Так же, как сделали для верхних частей ног, вырежьте вставки на нижних частях.

- После того, как все части вырезаны и просверлены, разложите ноги и сварите. После этого зачистите сварные швы.

- Отрежьте еще одну доску на длину стола минус 8 см, чтобы отметить длину поперечной скобы для крепления двух ножек.

- Прикрепив поперечную скобу, завершите сварные швы и отшлифуйте, чтобы стол прилегал к металлическому каркасу.

- Покрасьте каркас тремя слоями атласной аэрозольной краски.

- Прикрепление основания к столешнице. Для этого предварительно просверлите каждую точку крепления, затем закрутите 15-ти мм шурупы через шайбы.

Источник фото: www.instructables.com/id/Making-Metal-Coffee-Table-Legs/

Виды шлифовальных кругов

Обдирочные (шлифовальные) диски могут быть четырех видов, но самым популярным из всех видов зачистных приспособлений является лепестковый диск. Наждачные круги для угловой шлифовальной машинки обычно используются для удаления старого слоя лака или краски, а также для шлифования древесной плоскости. Такое изделие используется для шлифования деталей из металла, пластмассы и древесины. Наждачный круг – это окружность, по кромке которой зафиксированы не очень большие кусочки наждачной бумаги. С учетом типа работы следует выбирать размер абразивных зерен рабочего элемента.

Применение диска лепесткового типа дает возможность выполнить предварительную обработку изделия из разных материалов. С ним допустимо выполнять чистовую обработку. Для конечного шлифования практическую диски, у которых малая зернистость.

В продаже можно найти такие виды лепесткового круга:

- Пакетный.

- Торцевой.

- Оснащенный оправкой.

Диск для шлифовки на болгарку с оправкой используется при условии, если требуется проводить высокоточные работы. большинство моделей, которые принадлежат к такой категории, используются для того, чтобы удалять задиры после разрезания металлических или пластиковых труб. Посредством зачистного диска выполняется финишное шлифование сварочного шва. В составляющие кругов включена крошка карборунда или электрорунда. В структуре круга ест и стекловолоконная сетка. Такие круги куда толще, чем отрезные круги по металлу.

Но давайте узнаем, как сделать диск для зачистки и полировки самостоятельно.

Как сделать ручной профилегиб с обкатным роликом.

Данный вид трубогиба позволяет гнуть профильные и круглые трубы на угол 90 градусов и более.

Принцип такого трубогиба основан на обкатке трубы роликом. Профиль ролика должен соответствовать профилю трубы. Это условие предотвращает нежелательные деформации трубы в месте сгиба. То есть выпячивание стенок труб и заломы исключены. Данный трубогиб позволяет гнуть профильные и круглые трубы.

Чтобы согнуть трубы круглого сечения, понадобятся ролики с полукруглым профилем. Здесь к сожалению, невозможно обойтись без токарных работ. Но для гибки труб профильного сечения можно изготовить ролики самостоятельно.

Как сделать ролики для гибки профильной трубы методом обкатки.

Такие ролики довольно легко сделать. Понадобиться листовой металл, дрель, машинка УШМ (болгарка) и болт.

- Берем листовой металл и размечаем круг.

- Обрезаем болгаркой металл вокруг размеченного круга.

- Сверлим по центру заготовки отверстие под болт.

4. Вставляем в отверстие болт, зажимаем его гайкой и закрепляем конструкцию в патроне дрели.

5. Обрабатываем край заготовки с помощью дрели и болгарки. В УШМ нужно установить зачистной диск.

6. Собираем обработанные заготовки в ролик

Обратите внимание, ролик по центру имеет выступ примерно 5 мм. Если вы прочитали всю статью, то уже должны знать его назначение

Такой выступ по центру ролика нужно делать только на центральном неподвижном ролике, на обкатном он не нужен.

Важные моменты при изготовлении трубогиба с обкатным роликом.

В поворотном кронштейне трубогиба необходимо предусмотреть отверстия для установки роликов под разные трубы.

Отверстия должны быть на определенном расстоянии от центра неподвижного ролика. Чтобы сделать их правильно, нужно сначала установить центральный ролик, вложить в него трубу, затем к трубе прижать обкатной ролик. А теперь самое главное, обкатной ролик следует отодвинуть таким образом, чтобы образовался зазор между трубой и ним примерно в 4-6мм. Вот это и будет место, где должно быть отверстие. На поворотном кронштейне в этом месте сверлим отверстие.

Вы скажете зачем этот зазор нужен? Дело в том, что зазор между обкатным роликом и заготовкой в начальном положении снижает деформации стенки трубы с наружной стороны сгиба. Другими словами, трубу во время гибки меньше будет вытягивать из зажима и повыситься качество гибки.

Также нужно понимать, что для каждой трубы существует свой минимальный радиус сгиба. Если трубы пытаться гнуть меньше этого радиуса, то с высокой вероятностью она согнется с заломами. Поэтому диаметры центральных неподвижных роликов должны выбираться в соответствии с минимальным радиусом сгиба.

Изготовление станка для шлифовки своими руками

Желание самостоятельно делать конструкции из древесины всегда подталкивает к тому, что требуется оборудовать свою мастерскую шлифовальными и распиловочными станками. Их в большом ассортименте выпускают современные производители. Такие станки имеют прекрасные характеристики, а также высокую степень надежности. Самым основным и существенным недостатком является большая стоимость. По этой причине многие мастера стараются собирать себе шлифовальные станки из того, что есть под рукой.

Самые опытные пытаются не ограничиваться станком, который выполняет лишь одну функцию, и собирают универсальный прибор, который может резать деревянные заготовки, шлифовать и полировать, снимать старое покрытие и готовить поверхности к обновлению. Это реально благодаря тому, что основу каждого станка составляет станина, на которой закреплен электрический двигатель, ведомый и ведущий барабан, набор дополнительных оснасток (фрезы, рила, круги для шлифования и прочее).

Расчет мощности станка

Перед тем, как начать сборку станка, нужно выполнить расчет мощности.

Чтобы правильно все сделать, потребуется определиться со следующими параметрами:

- Мощность, которая потребляется электрическим двигателем.

- Скорость вращения мотора.

- Площадь соприкосновения поверхности детали и движущейся абразивной ленты.

- Коэффициент шлифования.

- Показатель трения обратной стороны применяемой ленты с поверхностью крутящих барабанов.

На основании данных о таких параметрах можно определить мощность будущего устройства.

https://youtube.com/watch?v=iFRvaYBqSpE

Как сделать шлифовальный ленточный станок

Чтобы сделать шлифовальный станок своими руками, потребуется учесть много моментов. Основой станка будет мощное основание, которое может выдержать вес оборудования и выполнят функцию демпфирования появляющейся вибрации. Каркас станины стоит скрепить при помощи сварки. Сверху прикрепите плиту, и в роли такой плиты можно применять ДСП, который в толщину не меньше 2.2 см. Далее на станину прикрепите электрический двигатель, причем его мощность не должна быть ниже рассчитанной ранее. Число оборотов мотора должно быть минимум 15 000 оборотов за 1 минуту. На якорь прикрепите редуктор для передачи вращения к ведущему барабану. Нужный диаметр будет зависеть от скорости вращения мотора, и это же определит скорость движения ленты при трении в момент трения о поверхность деталей.

Из чего делать основание (станину)

Каркас, к которому прикрепляют все остальные станочные элементы, является устойчивая, хорошая станина. Она должна быть с большим запасом прочности, а также обладать прекрасной массогабаритностными характеристиками. Ее делают из листовой стали, с толщиной не больше 0.5 см. Самыми приемлемыми считаются размеры сделанной своими руками станины примерно 50*18*2 см. Для основания такого размера оптимальным размером рабочей площадки будет 18*16*1 см. Для удобства будущей работ следует сделать разметку на рабочей площадке, и для крепления следует проделать три отверстия, а после при помощи трех болтов прикрепить все к станине.

Выбор и монтаж двигателя для станка

Выполненные расчеты и опыт использования такого рода устройство показывает, что электрический двигатель должен иметь мощность хотя бы 2.5 кВт, но никак не меньше. Частота вращения вала должна быть от 1 500 оборотов за 1 минуту и больше. От того, какая скорость вращения электрического двигателя, будет в ощутимой мере зависеть скорость движения абразивной ленты. Это сильно влияет на то, каким будет качество сборки. В свою же очередь скорость передвижения ленты будет влиять на диаметр обоих барабанов. В роли готового устройства можно применят двигатель, который обычно используют для стиральных машинок. Можно также выбрать электрический двигатель и от другого хозяйственного агрегата, к примеру, очень мощного насоса или иного устройства, которое подходит по количеству оборотов и мощности.

Ведомый и ведущий барабан

Ведущий барабан нужно крепко зафиксировать на шкив электрического двигателя, а ведомый барабан будет закреплен на отдельной оси. Для того, чтобы обеспечивать свободное вращение между барабаном и валом следует прикрепить подшипники.

Лента для шлифования

При изготовлении мини шлифовального станка следует заранее позаботиться об абразивной ленте для шлифования. Обычно они имеют тканевую основу, и в качестве основы применяется бязь или другая, но похожая по плотности ткань. На поверхности материи с одной стороны при помощи особого клея наносят абразивную крошку, и в зависимости от размера зерна крошки она будет поделена на большие, средние, небольшие и нулевые.

Изготовление ленточного шлифовального станка

Существует две основные компоновки ленточного шлифовального станка: с вертикальным расположением рабочей части шлифленты и с горизонтальным. У создателей самодельных шлифовальных станков первая пользуется большей популярностью, т. к. она подходит для разных видов обработки и гораздо удобнее для заточки инструмента, а пыль в процессе шлифовки отводится вниз. В качестве материала для изготовления станины, основных частей и роликов многие мастера очень часто используют не металл, а фанеру и древесину. Последний вариант имеет ряд преимуществ:

- все компоненты можно изготовить в столярной мастерской;

- подгонку древесных деталей выполнять гораздо проще;

- деревянная конструкция имеет меньший вес;

- установка виброустойчива и легко разбирается.

Для того чтобы самому сделать работоспособный, надежный и безопасный шлифовальный станок, необходимо обладать хоть каким-то минимумом инженерных знаний и навыков по обработке конструкционных материалов. Поэтому далее будут рассматриваться только самые важные моменты изготовления и сборки станка, схематическая компоновка которого представлена на рисунке ниже.

Выбор двигателя

Скорость вращения привода является самой важной характеристикой самодельного станка, т. к. по ней рассчитывается диаметр приводного шкива, передающего вращение шлифовальной ленты

Каждый тип абразивной ленты рассчитан на эксплуатацию с определенной линейной скоростью, которая измеряется в м/с, а ее рабочая скорость равна окружной скорости приводного шкива. Поэтому при наличии электродвигателя с известными характеристиками проектирование шлифовального станка должно начинаться с определения его диаметра

по ней рассчитывается диаметр приводного шкива, передающего вращение шлифовальной ленты. Каждый тип абразивной ленты рассчитан на эксплуатацию с определенной линейной скоростью, которая измеряется в м/с, а ее рабочая скорость равна окружной скорости приводного шкива. Поэтому при наличии электродвигателя с известными характеристиками проектирование шлифовального станка должно начинаться с определения его диаметра.

Устройство рамы

Рама станка представляет собой коробчатую конструкцию, внутри которой расположены приводной шкив и два ролика. Она состоит из фигурной боковины ломаной С-образной формы, установленной на широкое основание. В качестве материала для всех деталей этого шлифовального станка используется толстая фанера. На нижнем выступе рамы закреплен рабочий столик с прорезью для шлифовальной ленты. Приводной шкив смонтирован на вертикальной части рамы, направляющий ролик — на конце нижней, а натяжной и регулирующий — на верхней. Такая же фигурная боковина закреплена на петлях в виде дверцы и полностью закрывает все пространство со шкивом и роликами.

Несомненным достоинством этого самодельного ленточного шлифовального станка является то, что все его детали изготовлены простым инструментом в столярной мастерской, а при сборке применен минимум разновидностей крепежа и металлических комплектующих. По всей видимости, на его изготовление мастер потратил не более двух дней.

Монтаж ролика

После монтажа шкива и роликов на раме станка обязательно должна проводиться их наладка. Во время работы шлифовальная лента движется со скоростью от 10 до 30 м/с, и любое отклонение в геометрии взаимного расположения шкива и роликов может вызвать ее сход и обрыв. Поэтому их оси должны быть выставлены строго параллельно горизонтали, а плоскости вращения, по которым движется лента, четко совпадать по вертикали. Возможность таких регулировок должна быть предусмотрена при разработке конструкции ленточного шлифовального станка.

Инструмент с лебедкой

Трубогиб для профильной трубы своими руками с лебедкой – это очень простая конструкция, которая позволяет проводить сгиб даже очень мощных материалов, но для инструмента требуется не выпиливать доски, а заготовки требуется фиксировать сразу несколькими ограничителями.

Можно встретить следующие виды конструкций:

Простой чертеж трубогиба для профильной трубы, который можно легко сделать самостоятельно

Но здесь проблема в том, что нужно уделить особое внимание выбору роликов, чтобы увеличить качество изгиба. Если же вы предполагаете использовать такой инструмент для гибки тонких труб, то ролики из стали можно легко поменять на аналогичные, выполненные из дерева.

Сделать их можно и самостоятельно, используя токарный станок или же лобзик

Если вы хотите сделать все сами, то можете вырезать лобзиком различные круги, обязательно с наклоном и скрепите их. После чего все нужно обязательно обработать наждачной бумагой и укрепить металлическими пластинами.

Чтобы у вас получился больший радиус, лучше делать прокатные трубогибы. Они не особо отличаются сложностью изготовления, сложность зависит только от материалов, используемых при их изготовлении. Если вы хотите использовать его для гибких труб, то вполне можно сделать рабочую поверхность из дерева. Оно отличается удобством в изготовлении, не требуют временных затрат и легко меняются при поломке. Если детали из дерева вам не подходят, то их можно легко поменять на металлические.

Рассмотрим более детально производство деревянного прокатного трубогиба. Делается он в основном только из дерева, в такой модели ролики можно сделать из полиуретана или же использовать для этих целей дерево.

Видео о том, как можно изготовить трубогиб для профильной трубы своими руками, вы можете посмотреть в открытом доступе в интернете на специализированных сайтах, посвященных слесарным инструментам. После просмотра специального видео изготовление трубогиба для профильной трубы не создаст проблем в домашних условиях.

Конструкция профилегиба

Станок для гибки профильной трубы конструктивно отличается от обычного. Это связано во-первых, с большей устойчивостью профиля к изгибающим нагрузкам, а во-вторых, с тем, что радиус изгиба требуется обычно большой. Потому в конструкции присутствуют три ролика. Два из них установлены стационарно, один остается подвижным. При помощи подвижного ролика и изменяется радиус кривизны. Вообще трубогиб для профильной трубы есть двух видов: со средним подвижным роликом и с крайним (правый или левый — по желанию).

Трубогиб для профильной трубы своими руками можно сделать разных размеров

Трубогиб для профильной трубы своими руками можно сделать разных размеров

Устройство трубогиба со средним подвижным роликом

Два крайних ролика крепятся на корпусе неподвижно. Они приподняты над плоскостью основания. Для среднего ролика варится специальная П-образная станина. В середине ее перемычки устанавливается длинный прижимной винт большого диаметра. К нижнему концу этого винта крепится третий валик (можно приварить). Вращая этот винт валик опускается и поднимается, изменяя радиус изгиба профильной трубы.

Конструкция трубогиба для профильной трубы с подвижным средним роликом

Конструкция трубогиба для профильной трубы с подвижным средним роликом

К одному из неподвижных роликов приваривается тучка, при помощи которой труба прокатывается через станок. Чтобы для прокатки можно было прилагать меньшие усилия, два неподвижных валика соединяются при помощи цепи. Для эффективной передачи крутящего момента к валикам приваривают звездочки (можно от велосипеда), к ним подбирают цепь. Такой простейший механизм делает гибку профильной трубы намного проще.

С крайним подвижным валиком

В данной конструкции подвижным делают правый или левый ролик. Он двигается вместе с частью основания. Эта часть соединяется с остальной станиной при помощи мощных металлических петель.

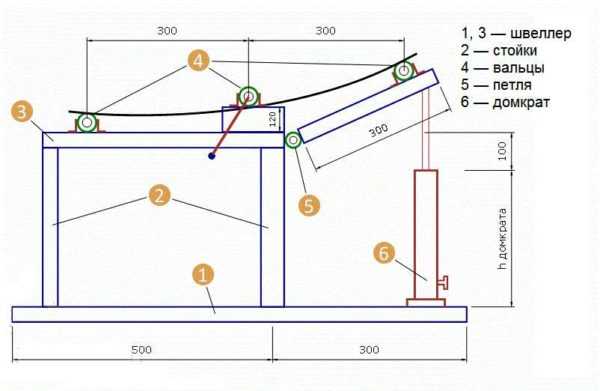

Чертеж гибочного станка для профильной трубы с подъемной платформой

Чертеж гибочного станка для профильной трубы с подъемной платформой

Изменять высоту можно при помощи домкрата, как показано на чертеже. Высота платформы в этом случае выбирается в зависимости от высоты домкрата. Радиус изгиба изменяется подъемом подвижной части стола.

Трубогиб для профильной трубы с подъемной площадкой

Трубогиб для профильной трубы с подъемной площадкой

В отличие от предыдущей конструкции этот трубогиб для профильной трубы приводится в движение от центрального валика — к нему приваривают ручку. Для уменьшения требуемого усилия можно также приварить звездочку к двум неподвижным валикам и передавать крутящий момент при помощи цепи.

✨21. Цепной диск на болгарку

Универсальный режущий диск для болгарок отличается от аналогов наличием на кромке режущей цепи, аналогичный применяемым на электропилах.

Благодаря этому, диск диаметром 100 или 125 мм (в зависимости от модели) может справиться с резкой древесины любой твердости.

Несмотря на агрессивный вид и отрицательные отзывы в интернете пользователей, которые даже и в руках их не держали, эти диски наиболее безопасны, така как конструктивно сделаны таким образом, что при попадании зубьев на инородные предметы или заклинивании диска в древесине, цепь проскальзывает между прижимных пластин, поэтому удара не происходит.

Использование любых инструментов не зависимо от видов и назначения сопряжено с опасностью, поэтому безопасность их использования зависит только от пользователя и правил ТБ, которые он соблюдает при выполнении работ.

Два варианта простейших самодельных профилегибов

Ручное приспособление для сгибания металлических профилей различного сечения, как уже было сказано выше, легко сделать своими руками. Профилегиб может оказаться полезным во многих бытовых ситуациях. Самодельное устройство, с помощью которого можно гнуть профили небольшого сечения, поможет вам самостоятельно изготовить или отремонтировать конструкции, в которых используются изогнутые под разными углами трубы или профили.

Начнем с самых простых конструкций, простота которых автоматически означает, что функционал таких устройств будет весьма ограниченным. Но в ряде случаев возможностей таких приспособлений вполне хватит, а простота и дешевизна их производства позволят в сжатые сроки приступить к работе.

Для того чтобы сделать приспособление для гибки труб диаметром до 20 мм, вам не придется даже смотреть обучающее видео. Такой профилегиб имеет очень простую конструкцию, состоящую из бетонного основания и зафиксированных в ней стальных штырей, между которыми и производится гибка.

Профилегиб: вид сбоку

Прежде всего, необходимо утрамбовать участок грунта небольшого размера, засыпать его щебнем и выровнять. Затем этот участок надо залить бетонным раствором, который готовится из смеси песка и цемента (в соотношении 4:1). Прежде чем вы начнете заливать бетонный раствор, на подготовленном основании необходимо укрепить несколько отрезков швеллеров или труб диаметром не меньше 70 мм. При этом зафиксировать их необходимо так, чтобы с поверхностью основания они составляли угол 90°, а между выставленными металлическими отрезками было выдержано расстояние порядка 4–5 см.

Неказистая на вид, но вполне работоспособная самоделка

После того как будет залит бетонный раствор, надо выдержать определенное время. Через 2–3 дня таким самодельным трубогибом уже можно пользоваться. Сгибаемую трубу или профиль помещают между выступающими над бетонным основанием штырями и загибают на требуемый угол. Что удобно, такой трубогиб, сделанный своими руками, можно успешно использовать для сгибания изделий из нержавеющей стали.

Если же вам надо сгибать трубы с диаметром более 20 мм, то самодельное приспособление для этого будет выглядеть несколько сложнее. Чтобы сделать такой трубогиб, вам также необходимо залить бетонное основание и зафиксировать в нем два металлических прутка круглого сечения. Штыри в данном случае будут служить осями для размещения на них роликов, размеры желобков которых должны соответствовать диаметру сгибаемой трубы. Используют такой профилегиб следующим образом: трубу заводят между роликами и один ее конец надежно фиксируют. Второй конец посредством металлического троса крепят к ручной или электрической лебедке, которая и создает необходимое усилие для выполнения изгиба.

Простой ручной профилегиб для сгибания профтруб на угол 90°

Существует еще один вариант несложного устройства, которое позволит вручную сгибать профильные трубы на угол 90°. Его конструкция вполне понятна по фото, стоит лишь отметить, что невысокая борозда на сгибе значительно упростит работу и уменьшит необходимое усилие, которое нужно будет прикладывать при сгибании профильных труб.

✨40. УШМ удлиненная

Напоследок подборки покажу болгарку в оригинальном исполнении, сделана конструктивно таким образом, что редуктор находится на удлинённом расстоянии от двигателя.

Такое техническое решение позволяет отрезать или шлифовать детали до которых нет доступа другим инструментам.

Спасибо всем кто досмотрел подборку до конца, буду признателен за ваши лайки, комментарии и подписки на канал.

Иван Миров

Главный редактор , masterkin.ru

- Об авторе

Об авторе

Уже лет 20 работаю своими руками. Пробовал и сантехнику, монтаж конструкций, есть свое маленькое производство. Друзья постоянно спрашиваю как сделать разные вещи. Вот и делюсь я с вами своими идеями в интернете.

Размеры столов из профильной трубы

Габариты будущей металлической мебели определяют отдельно по двум параметрам – по высоте и по глубине столешницы. Для самодельного стола из профильной трубы можно использовать общепринятые стандарты, но лучше подгонять размеры под индивидуальные особенности хозяев:

- Высота стола выбирается в пределах 80-110 см. Если это обеденная мебель, то будет достаточно 80-90 см, для работы стоя расстояние от пола до столешницы увеличивают до 100 см для человека среднего роста и 110 см для высоких людей;

- Журнальные модели традиционно изготавливают высотой 35 см. Для передвижного стола на колесиках оптимальной будет высота 65-70 см, не более;

- Размер столешницы по глубине выбирают исходя из длины рук хозяев. Взрослый человек в положении стоя должен, не нагибаясь, доставать пальцами до середины поверхности стола.

Остальные габариты планируют по размерам помещения или площадки, на которой будет установлена мебель. Понятно, что, чем больше размеры стола, тем более мощной по сечению выбирается профильная труба. Соответственно, вес мебели получается больше. Иногда из остатков материала сваривают стулья и табуреты, например, для обеденного стола из профильной трубы. Это крайне неудачная идея, так как стулья получаются очень тяжелыми и некрасивыми.

Существует золотое правило изготовления металлической мебели – размер профильной трубы, ее сечение должно соответствовать нагрузке на столешницу.

Особенности и характеристика

Крабы представляют собой скобы с крепежной системой. Изготавливаются из оцинкованного листового металла, толщина которого должна быть минимум 1,5 мм. В основном они нашли свое применение при монтаже трубопроката с сечением 20х20, 20х30, 40х40 и 20х40 мм. Крепление осуществляется посредством силой прижима. Болты затягиваются на самом крабе, а не на соединяемых трубах. Из-за этого у такой конструкции низкая прочность на разрыв, то есть закрепленную трубу, приложив усилия, можно извлечь из соединительного элемента.

Уличная металлоконструкция, сооруженная с применением крепежных крабов, непрерывно подвергается воздействию неблагоприятных условий (ветра, осадков, перепадов температур, морозов). Постепенно это будет приводить к расшатыванию и потере устойчивости конструкции. Поэтому крепеж нужно периодически проверять, подтягивать и при необходимости проводить ремонт.

Этот вид крепежа позволяет создать каркасную конструкцию, которую можно собирать и разбирать, когда это необходимо.

Из недостатков соединительных крабов можно отметить невозможность их применения в монтаже трубопроката с большим диаметром. Стыковка деталей может осуществляться только под углом 90°.

✨7. Быстросъемный зажим для болгарок

Кого раздражает ключ для смены дисков и насадок на болгарке, можно приобрести эту гайку и забыть о нем, я вообще редко пользуюсь ключом, зажимая и отвинчивая гайку поворотом самого диска в одлну или другую сторону, хотя после удара без ключа не обойтись, правда и быстросъемная гайка в этом случае думаю врядли справится.

Быстросъемный зажим с унифицированной внутренней резьбой М14 позволит легко и быстро фиксировать режущий инструмент (диск) на углошлифовальной машинке.

Аксессуар создает большую силу затягивания, исключает ослабление даже при сильных вибрациях и способен выдерживать значительные осевые нагрузки.

Советы по выбору

Выбор необходимых соединительных элементов зависит от вида и функции конструкции:

- Краб-система применяется при возведении конструкций из трубных профилей с небольшим сечением — беседок, перегородок, пергол, арок, теплиц и других простых в сборке и разборке садово-парковых построек.

- Фланцевые крепежи используются для построек, которые подлежат периодической разборке и сборке в период эксплуатации.

- Муфтовое крепление чаще всего применяется при монтаже трубопроводов напорного типа, поскольку способно выдерживать большое давление и обеспечить его герметичность.

- Простые фитинги широко применяются в сборке трубопроводов с ответвлениями и поворотами. Для этого типа крепления может потребоваться дополнительное укрепление сваркой.

Можно выделить несколько критериев, которых следует придерживаться при выборе соединительных элементов для профилированных труб:

В первую очередь необходимо определиться, какие понадобятся крепежные элементы и в каком количестве.

При выборе стальных крабов нужно обратить внимание на толщину его профиля. Он должна быть не менее 1,5 мм. Крабы с меньшей толщиной не способны обеспечить нужной прочности и жесткости.

Детали необходимо осмотреть на предмет наличия видимых повреждений — трещин, сколов, вмятин, а также ржавчины

Все это бракованные изделия.

Крабы с меньшей толщиной не способны обеспечить нужной прочности и жесткости.

Детали необходимо осмотреть на предмет наличия видимых повреждений — трещин, сколов, вмятин, а также ржавчины. Все это бракованные изделия.

О столярных верстаках

Устройство и назначение верстака

Столярный верстак – это рабочий стол для ручной и механической обработки деревянных изделий. Конструкция и эргономика классического столярного верстака позволяют фиксировать детали в различных пространственных положениях и с максимальным удобством выполнять основные столярные операции: изготавливать деревянные детали, производить сборку конструкций, покрывать их отделочными составами. Традиционный столярный стол предназначен для работы с пиломатериалом длиной до 3-3,5 м. Для обработки более длинных заготовок используют верстак плотника.

Стол для столярных работ состоит из верстачной доски (крышки) и подверстачья (несущей рамы). Традиционный верстак оснащают передними (фронтальными) и задними (торцевыми) тисками с помощью которых заготовки фиксируют в необходимых пространственных положениях.

В крышке стола и деревянных губках тисков присутствуют отверстия. Они предназначены для установки прижимов и упоров различного сечения и высоты.

Расставив упоры в нужной конфигурации, между ними располагают деталь и поджимают винтовым механизмом тисков. Таким образом заготовка надежно фиксируется в горизонтальном положении. Исходя из толщины деревянной детали, используют упор соответствующей высоты, который не будет выступать за край заготовки и мешать обработке.

Как подобрать оптимальную высоту верстака?

Высота столярных верстаков варьируется в пределах 85-95 см. Оптимальную высоту стола подбирают ориентируясь на рост мастера. Если, стоя у верстака, ладони свободно упираются в его крышку, значит ростовка подобрана правильно. За таким верстаком будет удобно выполнять все основные операции, без частых сгибаний и вытягиваний, которые приводят к быстрому утомлению.

Из каких материалов лучше изготавливать конструкцию?

Столярный верстак должен обладать достаточной прочностью и жесткостью, поскольку при эксплуатации он подвергается большим нагрузкам как статическим, образующимся под весом массивных заготовок, так и динамическим, возникающим в процессе пиления, сверления, ударов и пр. Достаточные характеристики прочности обеспечиваются не только особенностями крепежных узлов, но и типом используемых материалов.

Для изготовления основания традиционно применяют древесину хвойных пород. Крышку стола изготавливают из прочной древесины: дуба, бука, ясеня, клена и пр. Пиломатериалы, используемые для создания верстачной доски, должны быть сухими (влажность порядка 12%) без сучков и других пороков.

Об изготовлении верстачной крышки

Опыт показывает, что при изготовлении столярного верстака своими руками целесообразней приобретать уже готовый клееный щит, который станет заготовкой для крышки. Силы и время потраченные на раскрой, прифуговку кромок, склеивание щита и его выравнивание при создании столь массивной детали окажутся несопоставимы с сэкономленными средствами.

При выполнении работ, которые увеличивают риск повреждения крышки: сверлении, долблении и пр., рабочую поверхность верстака лучше застелить толстым фанерным листом или ДВП, вырезанным по форме крышки. Сделать этот простой настил целесообразно сразу вместе с верстаком.

Рано или поздно у ребёнка наступает возраст, когда ему хочется во всём разобраться и сделать что-то своими руками. Но не просто так, а чтобы эта вещь была полезно для него и семьи. В помощь такому мастеру может послужить верстак, который можно изготовить в течении буквально трёх-четырёх часов и который не потребует специальных знаний и навыков. И инструмент для сборки верстака найдётся в каждой семье, где есть рукастые мужчины.