Почему вибрирует руль при торможении?

Перед самостоятельной диагностикой следует подумать о том, что предшествовало появлению биения. Проводился ремонт ходовой системы или замена тормозных колодок? Стоит начать выявление поломки с замененных деталей. Они могут быть изготовлены из материалов низкого качества.

Также важно учитывать опытность мастера, который выполнял ремонт. Несоблюдение технологии установки приводит к повышенным нагрузкам

Страдает не только поменянная деталь, но и система в целом.

Биение руля появилось после поездки по лужам или свежему снегу? Обратите внимание на состояние тормозных дисков. Перепад температур приводит к деформации поверхностей

Руль демонстрирует большую амплитуду движений и его становится трудно удержать? С вероятностью в 99% проблема кроется в поломке тормозных дисков или неправильной прокачке системы. В такой ситуации необходимо срочно проводить ремонт. Колёса по-разному реагируют на нажатие педали тормоза. Вероятность попасть в аварию увеличивается, управлять машиной становится некомфортно даже опытному водителю.

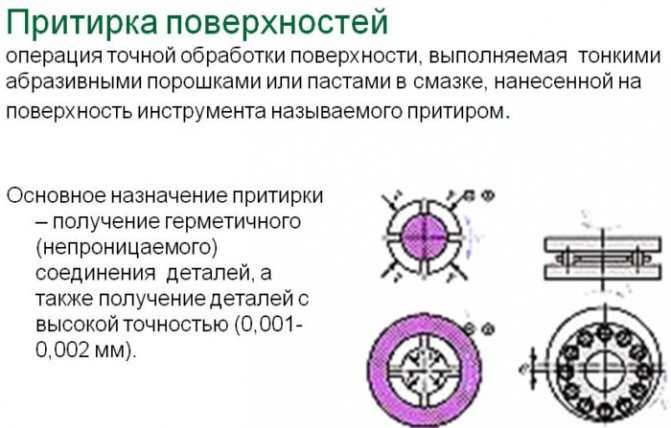

Как выполняется притирка абразивами

В начале процесса на рабочую часть притира наносят абразивные материалы. При работе на станках процесс шаржирования полностью автоматизирован.

Притирка — операция по чистовой обработке поверхностей изделия

Притиры с плоской поверхностью рабочей части шаржируют стальным валиком или бруском. Круглые и цилиндрические притиры шаржируют, расположив инструмент между двумя брусками.

Плоские детали притираются круговыми движениями на притирочных плитах или станках. Притирку цилиндрических деталей производят вручную с помощью воротка или коловорота. Для механизации работ все чаще применяются специальные притирочные станки.

Модернизация станкового оборудования и постоянное развитие технологии шабровки является одной из главнейших задач развития металлообрабатывающей промышленности нашей страны на ближайшие годы.

Определение состояния подшипника

Техническое состояние подшипника определяется по уровню и соотношению измеренных величин dBn и dBi. dBn – максимальное значение нормированного сигнала. dBi – пороговое значение нормированного сигнала – фон подшипника. Значение нормируемого сигнала определяется диаметром и частотой вращения контролируемого подшипника. Эти данные вносятся в прибор перед проведением измерений.

Во время работы подшипника пиковые удары различаются не только по амплитуде, но и по частоте. На рисунке 101 приведены примеры оценки состояния подшипника и условий эксплуатации (монтаж, посадка, центровка, смазка) на основе соотношения амплитуды удара и частоты (количество ударов в минуту).

Рисунок 101 – Примеры оценки состояния подшипника

- В хорошем подшипнике удары возникают в основном от качения шариков по неровностям беговой дорожки подшипника и создают нормальный уровень фона с низким значением амплитуды ударов (dBi < 10), на котором имеются случайные удары с амплитудой dBn < 20 дБ.

- При появлении повреждений на беговой дорожке или телах качения на общем фоне возникают пиковые значения ударов с большой амплитудой dBn > 40 дБ. Удары возникают беспорядочно. Значения фона лежат в пределах dBi < 20 дБ. При сильном повреждении подшипника возможно увеличение фона. Как правило, наблюдается большая разница dBn и dBi.

- При отсутствии смазки, слишком плотной или слабой посадке подшипника увеличивается фон подшипника (dBi > 10), даже если подшипник не имеет повреждений на беговых дорожках. Амплитуда пиковых ударов и фона относительно близки (dВn = 30 дБ, dBi = 20 дБ).

- При кавитации насосов уровни фона характеризуются высоким значением амплитуды. Измерение проводится на корпусе насоса. При этом следует иметь в виду, что криволинейные поверхности демпфируют ударные импульсы от кавитации. Разница пиковых значений и фона весьма мала (например, dBn = 38дБ, dBi = 30 дБ).

- Механическое касание вблизи подшипника между вращающейся и неподвижной частями механизма вызывает ритмичные (повторяющиеся) ударные всплески пиковых значений.

- Если подшипник подвергается ударной нагрузке, например, от хода поршня в компрессоре, ударные импульсы будут повторяющимися по отношению к рабочему циклу машины, поэтому общий фон (dBi) и пиковые амплитуды (dBn) самого подшипника легко определяются.

Общие советы по устранению вибраций

Ситуация требует детального осмотра каждого компонента, однако не всегда удается это сделать. Часто проигнорированная небольшая вибрация при разгоне приводит к ощутимому дискомфорту во время дальней поездки, где нет технических возможностей провести комплексную диагностику, не говоря уже про обслуживание в автосервисе. Мы даем общие советы, которые в отдельных случаях помогут либо полностью купировать вибрации, либо существенно их снизить, устранив возможные причины дрожания.

- Очистить внутренний обод дисков колес от налипшей грязи, снега и других засоров. Чаще всего биение при наборе скорости происходит после длительных поездок по бездорожью. Зимой эта проблема встречается намного чаще.

- Правильно установить тормозные и колесные диски.

- Проверить балансировку дисков.

- Затянуть дисковые крепления.

Если ничего не помогло, нужно «копать» глубже. Дело может быть в неисправности двигателя, элементов рулевого управления.

Диагностика при вибрациях во время торможения

Для начала желательно определиться с характером неисправности. Для этого вполне достаточно дать ответы на следующие вопросы:

- Вибрация проявляется только при торможении, или ощущается и в других случаях?

- Вибрация ощущается на педали тормоза?

- Вибрация ощущается на рулевом колесе?

- Вибрация идет по всему кузову автомобиля?

- Больше вибрирует при торможении на высокой или на низкой скоростях?

- Помимо вибрации при торможении слышны стуки, металлический скрежет или писки?

- При торможении автомобиль уводит в какую-либо одну сторону или нет?

- Выполнялся ли недавно какой-либо ремонт ходовой или тормозной системы?

- Вы недавно купили автомобиль, и вскоре появилась вибрация при торможении?

- Возможно, вибрации при торможении появились после «переобувания» на зимнюю/летнюю резину?

Что делать, если коленвал неисправен?

Повреждение коленчатого вала встречается редко в современных автомобилях, но тем не менее все же происходит время от времени. Стоит ли в этом случае ремонтировать автомобиль (стоит ли игра свеч)? Какими затратами обернется ремонт коленвала? Отвечаем на наиболее важные вопросы.

Коленчатый вал – важный элемент двигателя внутреннего сгорания. Это та деталь, которая превращает кинетическую энергию, получаемую при сгорании топлива в двигателе, в механическую. Также коленвал служит связующим звеном между двигателем и коробкой передач, которая в свою очередь распределяет крутящий момент на колеса. К сожалению, если коленвал выходит из строя из-за дефекта, дорогостоящего ремонта не избежать.

Если после замены колец двигатель дымит

На примере автомобиля Skoda Octavia 2010 можно рассмотреть случай задымления. Даже если для транспортного средства подобрать оригинальные кольца, могут наблюдаться проблемы. Ситуации происходят при различных обстоятельствах:

- во время больших нагрузок;

- резкий подъём;

- тяговое усилие;

- разгон.

Если осмотреть оригинальные кольца для автомобиля Skoda, видно, что они сделали с небольшими отверстиями. Некоторые спешат обратиться к токарю для того, чтобы элементы подбили на верстаке – сделали проточку канавок.

По факту, необходимо разобраться в сути проблемы и осмотреть кольца. В идеальном состоянии они должны быть жесткими, плотно прилегать к цилиндру.

- замена форсунки;

- смена накладок;

- проверка ролика.

Специалисты при замене колец часто допускают ошибки:

- перетяжка;

- использование неоригинальных запчастей;

- смена цепи;

- зажим шкива;

- прокрутка коленвала;

- некачественный инструмент.

Если обратиться к непрофессионалу, водителя точно ждут обычные кольца, а они не всегда подходят по форме, часто есть проблемы с прочностью. Неопытные спецы стараются максимально затянуть узлы. А поскольку используется обычная резьба, её легко сорвать.

Почему еще может бить колесо

Если вышеописанные проблемы не коснулись вашего авто, но по-прежнему при торможении бьют передние колеса или задние, возможно, причину следует искать в сбитой балансировке колес. При такой неполадке обычно вибрация бьет в руль. Разбалансировка колес – это их смещение с посадочных полок во время вращения из-за биения тормозного ротора. Бывает двух видов: радиальное – смещение относительно радиуса диска, осевое – смещение относительно оси вращения.

Определить, насколько сбита балансировка колес, на глаз нельзя. Для этого существует специальный индикатор, который прижимают к вращающемуся колесу, и он регистрирует, как сильно сместилось колесо относительно радиуса и оси вращения диска. Измерения проводятся в миллиметрах, погрешность показаний не более 0,05 мм.

Когда колесо бьет при торможении из-за радиального смещения, это связано с нарушением статики. То есть колебания колеса происходят сверху вниз и наоборот, диск принимает более вытянутую форму, напоминающую яйцо. Ось вращения смещается, из-за чего неизбежны неполадки покрышек, подвески, рулевой системы.

Когда колесо бьет из-за осевого смещения, значит, оно сместилось с посадочной полки горизонтально, иначе мастера говорят «восьмерка».

Такая проблема возникает при неравномерной нагрузке по площади машины. Чего следует опасаться при такой неисправности:

- преждевременное стирание протектора;

- повреждение подвесок и рулевого механизма;

- неравномерное стирание протектора покрышки, что приводит к сокращению срока ее эксплуатации.

Крутящееся колесо является телом вращения, поэтому оно должно быть симметричным. Если ступицы, барабаны или диски нарушают симметрию, происходит дисбаланс. Ось вращения смещается.

Это происходит из-за износа шины, деформации диска, других изменений поверхности колеса, влияющих на его вес и симметрию. У сбалансированного колеса ось инерции и ось вращения должны совпадать. Шины и диски с завода идут с погрешностями, поэтому изначально балансировка необходима. Данную процедуру надо проводить первым делом, когда колесо бьет во время торможения.

2. Трясет автомобиль на холостом ходу

Если Ваш автомобиль трясет, когда Вы стоите на светофоре, то, скорее всего что-то вышло из строя. Чтобы установить причину вибрации на холостом ходу проверьте следующее:

— Сломанные или изношенные опоры двигателя . Сломанные или сильно изношенные опоры силового агрегата не держат Ваш мотор должным образом, в результате чего детонация от двигателя передается на кузов.

— Проблемы в топливной системе . Если обороты двигателя неожиданно понижаются или повышаются, то это может привести к тряске или вибрации в машине. Для того, чтобы найти причину необходимо полностью продиагностировать с помощью специального оборудование работу всей топливной системы, начиная от различных электронных датчиков и заканчивая бензонасосом.

Способы удаления краски

Для начала необходимо очистить диски от старой краски. Сделать это можно несколькими способами:

- нагревание;

- применение специальной жидкости;

- пескоструйная обработка;

Один из самых простых способов удалить старую краску заключается в нагревании. Для этого можно использовать обычный строительный фен, который уже имеется почти в каждом гараже. Диски нужно по отдельности предварительно прогреть потоком горячего воздуха, и затем зачистить их металлическим шпателем или щеткой.

То же самое касается и остывания. Нельзя охлаждать диски, опуская их в холодную воду. Такая процедура может привести даже к растрескиванию. В любом случае будет нарушена структура металла, что пагубно скажется на его прочностных характеристиках. Диски должны остывать естественным путем.

Второй популярный способ удалить старое покрытие перед покраской заключается в применении съемной жидкости. На рынке продаются специальные химические составы, которые размягчают эмаль. После такой обработки старую краску легко можно будет удалить либо шпателем, либо щеткой по металлу.

Самый прогрессивный способ подготовки колес к покраске – пескоструйная очистка. Если таковой в собственном распоряжении нет, то можно обратиться на сервис, где все сделают профессионалы. Такая обработка считается самой качественной, так как она удалит не только старую краску, но и очистит диски от коррозии.

1 Шабровка направляющих станин – когда ее выполняют?

Любой специалист знает, что выполнение ремонта станков, используемых на различных предприятиях, по составленному заранее календарному плану считается очень важной процедурой. При проведении планового ремонта восстанавливаются разнообразные механизмы обрабатывающих агрегатов, в том числе и направляющие станины

Также восстановление направляющих может потребоваться и вне графика, если они требуют незамедлительного ремонта. Величину их износа определяют по специальной методике, которую мы и опишем. Обследование состояния направляющих осуществляют при помощи щупов и контрольной линейки. Длина последней всегда выбирается таким образом, чтобы она была не менее 2/3 протяженности поверхности, которая подлежит проверке.

Схема установления величины износа следующая:

- поверхность интересующего нас узла зачищается с целью удаления с него серьезных задир и забоин;

- линейку накладывают на направляющую и замеряют зазор между ними, используя щупы (замеры выполняются каждые 30–50 сантиметров по всей протяженности элемента станка).

То место, где величина зазора получается максимальной, определяют в качестве участка, на котором присутствует максимальное изменение прямолинейности направляющей (то есть налицо ее явный износ). Далее выполняют следующий этап проверки, который дает возможность установить плоскостность направляющей. Делается это так:

- на одинаковые по геометрическим параметрам плитки размещают линейку;

- при помощи щупов определяют дистанцию между измерительным инструментом и исследуемой поверхностью.

Подобную операцию производят в 2–3 точках по длине, причем по разным направлениям. Опытные специалисты делают проверку еще проще. Они берут небольшие листки очень тонкой бумаги (например, папиросной, толщина которой не превышает 0,02 миллиметров), раскладывают их на направляющие на нескольких участках, а затем прижимают их линейкой.

Далее из-под измерительного приспособления эти листочки вытаскиваются по одному. Когда прямолинейность детали не нарушена, можно лишь оборвать кончики бумажек, но не вытащить их. Состояние горизонтальных направляющих выверяют при помощи уровня и мостика:

- их ставят на ту часть станины, которая визуально кажется максимально изношенной (на таком участке пузырек в уровне будет отклоняться в разные стороны на примерно одинаковые расстояния);

- передвигают мерительные инструменты на соседнюю зону, где отмечают отклонение пузырька, занося показание в график-таблицу;

- затем перемещают мостик дальше и снова записывают полученный результат.

На основании таблицы впоследствии без труда определяют, где именно произошел износ.

Тормозные диски деформированы из-за перегрева

Во время интенсивной езды детали тормозной системы имеют свойство перегреваться, особенно это касается дисков и барабанов. Порой температура нагрева превышает 300 градусов. Когда автомобиль проезжает по глубокой луже, стальной тормозной диск под действием воды резко охлаждается, и происходит его деформация.

К искривленному диску неравномерно прилегают тормозные колодки. Как следствие, эффективность торможения машины заметно снижается. Проявляется это подергиванием автомобиля на невысокой скорости. К тому же, из-под колеса начинает раздаваться постоянный «чиркающий» звук металла.

Самый экономичный вариант устранения неисправности – расточка дисков на специальном оборудовании в автомастерской. Все имеющиеся неровности стачиваются, и диск выравнивается по плоскости. Но стоит учитывать, что расточка уменьшает толщину детали, поэтому делать эту процедуру многократно нельзя.

Надежней всего будет произвести замену негодной детали. Причем для наиболее эффективной и правильной работы тормозов, диски рекомендуется менять парами.

Этот дефект, хоть и снижает безопасность при езде, однако не является критичным. Как правило, качество торможения сильно не ухудшается, появляется лишь вибрация и неприятный звук из-под колеса. Поэтому, если нет денег на дорогостоящую замену, некоторое время можно поездить и так.

Шаг 3. Управление подачей токарного станка

Ручное управление подачей станка подразумевает подачу инструмента на небольшие длины (при обработках, настройках, подводках).

Ручное управление подачей позволяет быстро вести, прерывать и возобновлять подачу, а также мгновенно изменять ее скорость (в зависимости от изменения условий и ситуаций обработки). Ручная подача в продольном направлении приводится маховиком с горизонтальной ручкой или без нее. Вращение маховика против часовой стрелки приводит движение суппорта влево, а по часовой стрелке вправо.

Продольное перемещение суппорта на токарном станке осуществляется за счет шестеренно реечной передачи. У таких передач есть люфты или зазоры в контактах деталей и ее механизмах.

Ручное управление поперечной подачей (выполняется Т-образной рукояткой с горизонтальной ручкой). Вращение рукоятки по часовой стрелке подает салазки инструмент вперед, то есть от себя, вращение рукоятки против часовой стрелки подает инструмент к себе. На нашем станке есть ускоренное включение перемещения салазок. Существуют разные техники вращения маховика одной и двумя руками, которые применяются в зависимости от выполняемой работы на токарном станке.

Подача верхними салазками

На верхних салазках вращение рукоятки по часовой стрелке двигает салазки вперед, а вращение против часовой стрелки назад. Быстрое холостое перемещение таких рукояток можно делать за одну из ручек. При этом салазки должны быть отрегулированы на легкое перемещение. Более подробно о регулировке механизмов, салазок, токарного станка мы рассмотрим в следующем уроке по токарному делу.

Мастер показал способ, как выровнять вал электродвигателя без использования токарного станка

Биение вала на электродвигателе встречается часто — особенно после длительной эксплуатации. Но, к счастью, данную проблему можно решить, не обращаясь к токарю.

Автор YouTube канала GOOD_WOOD поделился способом, как выровнять вал электродвигателя в условиях домашней мастерской без использования токарного станка. Берите на заметку.

Первое, что необходимо будет сделать перед началом работы — жестко закрепить двигатель на поверхности рабочего стола.

Конечно, нет смысла «дырявить»для этого столешницу. Поэтому сначала надо прикрутить станину двигателя на болты с гайками к толстой доске. А затем доску можно будет прикрепить к столу с помощью струбцин.

Колесные проблемы

Как раз неполадки со скатами и вызывают в большинстве случаев упомянутое явление. Рассмотрим их в порядке убывания, по возможной вероятности их проявления.

В 70% случаев биения в торможении на скорости виновата разбалансировка колес. Нарушение регулировки ската ведет к появлению центробежной силы – более тяжелая часть колеса тянет к себе ее центр. Результат – тряска кузова с передачей вибрации на руль. Утеря одного или нескольких грузиков определяется просто: биение проявляется на скоростях, больших 60 км/ч, и торможении с них

При устранении дефекта важно не совершить ошибку: правильная балансировка ведется не на паре колес, где замечено ее нарушение, а на всех 4

Следующая по частоте появления причина – дефекты покрышек и дисков. Влет в яму или боковое столкновения с бордюром нарушает геометрию последнего, и скат дает вибрацию не только на руль, но и по всему кузову. Визуально в ряде случаев обнаружить кривизну не удастся. Однако можно поддомкратить машину и провернуть колесо. Если оно гуляет – вам в шиномастерскую, проверяться на стенде. Что касается покрышек, то виноват может быть заводской брак, приведший к образованию шишек, а может – дорожное повреждение корда.

Далее в очереди – низкое давление в шинах. У тех, кто следит за колесами, случается редко, но напороться на гвоздик в пути может и самый внимательный водитель. Стоит проверить давление в скатах и их подкачать до нормы – возможно, такие простые действия сразу же удалят биение.

Слабая протяжка болтов на колесах – причина примитивная, но нередко выпускаемая из виду и являющаяся, к тому же, причиной многих аварий. Учтите, что возможно самопроизвольное ослабление болтов во время езды, скажем, по «стиральной доске».

В любом случае, при появлении биения в торможении, особенно на высоких скоростях, в первую очередь старательно обследуются колеса. Не сумели найти дефектное – ступайте на шиномонтаж и доверьте диагностику профессионалам.

1. Тряска рулевого колеса при движении на скорости

Самая распространенная тряска, которая встречается в автомобиле это вибрация руля при движении на скорости. Примечательно, что подобная тряска рулевого колеса, при наборе скорости, становится еще больше. Как правило, вибрация на руле сначала еле заметна, но в последующем становится все больше и больше. Помните, что вибрация в рулевом колесе может являться причиной серьезной поломки, которая может привести к аварии в результате потери управления.

Также если Вы не обращаете внимание на вибрацию руля, то в последующем это может привести к быстрому износу многих компонентов автомобиля (от шин до трансмиссии). Поэтому если в Вашем автомобиле присутствует вибрация рулевого колеса, Вам необходимо обязательно проверить следующие элементы машины:

Поэтому если в Вашем автомобиле присутствует вибрация рулевого колеса, Вам необходимо обязательно проверить следующие элементы машины:

— Проверьте балансировку колес . Обратитесь на шиномонтаж, чтобы проверить балансировку колес. От разбалансировки колес может быть сильная вибрация рулевого колеса при скорости. Это самая простая причина биения рулевого колеса, которая устраняется без особых денежных затрат.

— Замените амортизаторы или стойки . Изношенные стойки или амортизаторы могут привести к неравномерной работе подвески, что будет являться причиной тряской в автомобиле. Особенно тряска будет заметна на неровной дороге или на большой скорости.

— Проверьте опорный подшипник стойки . Они находятся сверху над амортизаторами. Спереди Вы можете проверить их под капотом. Если они износились, то замените эти компоненты, которые могут являться причиной вибрации при движении на скорости.

— Проверьте и при необходимости замените шаровые шарниры . Шаровые опоры часто приходят в негодность из-за неровных и плохих дорог. В нашей стране шаровые шарниры служат гораздо меньше, чем на автомобилях, которые эксплуатируются в Европе. Если эти компоненты имеют люфт, то при движении, это часто приводит к тряске в машине.

— Проверить и заменить наконечники рулевой тяги . Рулевые наконечники со временем начинают «люфтить» из-за износа. Благодаря им Ваши колеса поворачиваются параллельно. Если рулевые наконечники пришли в негодность, то передние колеса могут быть не параллельны, что вызовет тряску (вибрацию) на рулевом колесе.

Необходима балансировка

Биение на руль и кузов автомобиля при увеличении скорости неизбежны, если колеса не отбалансировны. Приводит к таким последствиям неравномерность распределения массы относительно центра колесного диска. Действие разнонаправленных центробежных сил приводят к появлению разночастотных колебаний, что в салоне автомобиля ощущаются как биение.

Проблема может проявить себя в следующих случаях:

- Установка новой резины. Замена резины на дисках либо переобувание новых дисков в старую резину в обязательном порядке сопровождаются балансировкой. Даже для завода изготовителя достижение идеальной развесовки и геометрических параметров представляется крайне сложной задачей.

- Потеря старых балансировочных грузиков. Особенно характерно для легкосплавных дисков, где грузики приклеиваются с внутренней стороны диска. Напомним, что в случае с штампованными колесными дисками, грузики садят в наружный буртик обода.

- Деформации резины либо диска вследствие попадания в глубокую выбоину, сильного удара о бордюр и прочие подобные препятствия.

- Естественная разбалансировка. В процессе эксплуатации любое колесо будет терять установленный баланс. Рекомендуется производить плановую балансировку каждые 15-20 тыс. км.

ШРУС

Еще одним рассадником дисбаланса часто становится шарнир равно угловых скоростей. Служит устройство для подвижного сочленения приводного вала и КПП, что позволяет передавать крутящий момент в разных плоскостях (внутренний ШРУС). На другом конце приводного вала для сочленения со ступицей (внешний ШРУС).

Чаще всего причина вибраций кроется именно во внутреннем шарнире. В случае с конструкцией типа трипод наблюдается выработка роликов. В особо тяжелых случаях подшипник и вовсе может «рассыпаться». Также возможна выработка стакана трипода.

К подобной неисправности может привести порванный пыльник, который больше не может защищать от летящей с под колес грязи и пыли. Поэтому периодически проверяйте целостность пыльников ШРУСов.

Приводной вал

К месту будет упомянуто о том, что у авто с приводом неправильной геометрический формы гарантированно появится вибрация при наборе скорости. Изогнутый приводной вал будет не просто вращаться вокруг своей оси, но и провоцировать паразитные центробежные силы. В итоге машина с набором скорости будет получать дополнительные вибрации.

Кардан

Проблема характерна для автомобилей с задними и полным приводом. Износ карданного сочленения приводит к том, появляется вибрация при разгоне

Если вы обнаружили у себя подобную проблему, обратите внимание на следующие элементы:

- крестовины;

- подвесной подшипник;

- непосредственно карданный вал. Не отбалансированный кардан приведет не только к биению, но и последующему разрушению мест сочленения.

Были случаи, когда виной биения на скорости был люфт хвостовика редуктора

На это также нужно обратить внимание.

Мастер показал способ, как выровнять вал электродвигателя без использования токарного станка

Биение вала на электродвигателе встречается часто — особенно после длительной эксплуатации. Но, к счастью, данную проблему можно решить, не обращаясь к токарю.

Автор YouTube канала GOOD_WOOD поделился способом, как выровнять вал электродвигателя в условиях домашней мастерской без использования токарного станка. Берите на заметку.

Первое, что необходимо будет сделать перед началом работы — жестко закрепить двигатель на поверхности рабочего стола.

Конечно, нет смысла «дырявить»для этого столешницу. Поэтому сначала надо прикрутить станину двигателя на болты с гайками к толстой доске. А затем доску можно будет прикрепить к столу с помощью струбцин.

Коленчатый вал должен выдерживать высокие нагрузки

Сегодня в современных автомобилях в двигателях используется коленвал, с каждой стороны которого находится подшипник. Со временем подшипники изнашиваются и между ними и поверхностью коленвала появляется люфт, что приводит к износу коленвала.

К счастью, современная конструкция двигателя способна долгое время выдерживать большие нагрузки. В том числе способны выдерживать нагрузку и современные коленчатые валы. Например, в дизельном современном двигателе каждый ход шатуна испытывает от воспламенения топлива нагрузку в 10 000 кг, которая, естественно, передается на коленвал.

Итак, на короткое время в одно мгновенье на шатуне присутствует сила, эквивалентная десяти тоннам, которая воздействует на коленвал. И это мы говорим только об одном шатуне. Вы представляете, какую нагрузку получает коленвал в восьмицилиндровом моторе?

И это еще не все. В зависимости от конструкции двигателя коленчатые валы также подвержены вибрациям. Поэтому многие автопроизводители стараются сделать коленчатые валы достаточно прочными и долговечными. Например, коленвал может быть изготовлен из высококачественной стали. Особенно для мощных турбированных высокооборотистых дизельных двигателей.

Для атмосферного (нетурбированного) бензинового двигателя коленвал может быть уже не столь прочен. Поэтому производители часто еще недавно многие коленчатые валы изготавливали из чугуна. Сегодня же в мире наблюдается тенденция по снижению веса автомобиля. В первую очередь двигателя.

Ремонт посадочных поверхностей шеек вала

Более 50% повреждений валов электродвигателей приходится на выработку посадочных поверхностей шеек вала. Как правило, причиной данного явления становятся частые съёмы и посадки на вал разнообразных деталей, что приводи к образованию дефектов посадочных поверхностей.

В случае если выработка шеек вала небольшая, не превышающая 5% диаметра элемента, дефекты устраняются путём проточки вала на токарном станке. При большем размере повреждений на деформированные участки необходимо наплавить слой металла, после чего также необходима проточка.

Устранение искривления вала

Чтобы устранить искривления вала, необходимо проверить его биение в центрах токарного станка. Для этого к вращающемуся валу подводится красящий элемент – в качестве него можно использовать цветной карандаш или мел, который закрепляется на суппорте станка. По следам, оставленным красящим элементом на выпуклой части вала, обнаруживается биение, а его величина определяется при помощи индикатора. Правка искривлённого вала происходит на специальном валоправочном стенде в несколько приёмов. Если искривление невелико, выправить вал нередко удаётся с точностью, достигающей 0,05мм на 10см длины вала. Для облегчения правки и повышения её точности вал необходимо предварительно освободить от насаженных деталей.

Подведение итогов

Биение педали тормоза при торможении – это один из симптомов неисправности тормозной системы. Последствия могут быть самыми разными от простого износа деталей до создания аварийных ситуаций из-за отказа тормозов.

Для полноценной работы тормозной системы необходим полный контакт между поверхностью фрикционной накладкой колодки и тормозным диском. Если же замена изношенных деталей помогла лишь на время, может, стоит задумать о смене стиля вождения, потому что именно стиль езды влияет на срок службы деталей.

Так же не стоит допускать перепада температур нагретых элементов (дисков и суппортов), старайтесь после торможения объезжать лужи, а так же перед мойкой автомобиля дайте тормозам остыть. Что бы избежать поломок стоит чаще обращаться на станции технического обслуживания для проверки работоспособности и профилактики тормозных механизмов, своевременно их ремонтировать, а так же периодически самостоятельно осматривать свои тормоза.

Протестировать и найти какие-либо неисправности тормозной системы в своем автомобиле можно на пустом участке дороги, вдали от домов и пешеходов во избежание аварийных ситуаций.

Стоит прежде всего внимательно проследить за процессом торможения автомобиля, прислушаться, нет ли посторонних шумов или скрипов, в равномерности торможения, меняется ли направление движения при резком торможении.

От технического состояния автомобиля зависят безопасность водителя и пассажиров. Незначительные повреждения конструкции, вызывающие вибрации руля при торможении, могут привести к тяжелым последствиям. В большинстве случаев водитель диагностирует поломку самостоятельно или отправляется в автосервис.

Наиболее вероятная причина вибрации – состояние тормозных дисков. Но так далеко не всегда. Виной всему может быть деформация рулевых реек или образование грыжи на одном из колёс.