Архив

АрхивВыберите месяц Август 2022 (3) Июль 2022 (2) Май 2022 (1) Апрель 2022 (1) Февраль 2022 (2) Январь 2022 (1) Декабрь 2021 (4) Ноябрь 2021 (1) Октябрь 2021 (3) Сентябрь 2021 (2) Август 2021 (2) Июль 2021 (1) Июнь 2021 (4) Май 2021 (1) Февраль 2021 (2) Январь 2021 (4) Декабрь 2020 (2) Ноябрь 2020 (5) Октябрь 2020 (2) Сентябрь 2020 (4) Август 2020 (7) Июль 2020 (1) Июнь 2020 (5) Май 2020 (4) Апрель 2020 (1) Март 2020 (3) Февраль 2020 (2) Январь 2020 (1) Декабрь 2019 (1) Сентябрь 2019 (1) Июль 2019 (1) Июнь 2019 (2) Май 2019 (3) Апрель 2019 (3) Март 2019 (2) Февраль 2019 (3) Январь 2019 (6) Ноябрь 2018 (1) Август 2018 (1) Май 2018 (13) Апрель 2018 (1) Март 2018 (3) Февраль 2018 (2) Ноябрь 2017 (2) Октябрь 2017 (1) Август 2017 (1) Июль 2017 (1) Июнь 2017 (1) Май 2017 (3) Апрель 2017 (2) Март 2017 (1) Февраль 2017 (4) Январь 2017 (1) Ноябрь 2016 (1) Октябрь 2016 (1) Сентябрь 2016 (1) Июль 2016 (1) Май 2016 (1) Апрель 2016 (3) Март 2016 (3) Февраль 2016 (1) Январь 2016 (2) Декабрь 2015 (3) Ноябрь 2015 (3) Октябрь 2015 (3) Сентябрь 2015 (1) Май 2015 (2) Апрель 2015 (3) Март 2015 (1) Февраль 2015 (2) Январь 2015 (4) Сентябрь 2014 (1) Август 2014 (7) Июль 2014 (3) Май 2014 (4) Апрель 2014 (4) Март 2014 (2) Февраль 2014 (2) Январь 2014 (7) Декабрь 2013 (6) Ноябрь 2013 (2) Октябрь 2013 (5) Сентябрь 2013 (4) Август 2013 (10) Июль 2013 (10) Июнь 2013 (7) Май 2013 (2) Апрель 2013 (14) Март 2013 (3) Февраль 2013 (15) Январь 2013 (3) Декабрь 2012 (9) Ноябрь 2012 (5) Октябрь 2012 (11) Сентябрь 2012 (6) Август 2012 (2) Июль 2012 (7) Июнь 2012 (4) Май 2012 (9) Апрель 2012 (5) Март 2012 (6) Февраль 2012 (6) Январь 2012 (16) Декабрь 2011 (6) Ноябрь 2011 (2) Октябрь 2011 (4) Сентябрь 2011 (9) Август 2011 (18) Июль 2011 (3)

Принцип действия

Объекты плотно скрепляются двумя проводниками, на которые подаётся кратковременный разряд электричества. Подобная реакция основывает дугу, которая своим жаром расплавляет сталь. После импульса продолжается сжатие под нагрузкой, что делает общий шов для пары предметов. Если рассматривать мероприятие подробнее, то она проходит так:

- накопительные конденсаторы собирают нужную энергию, которая поступает через первичную цепь;

- при контакте электрода с обрабатываемым материалом поступает интенсивный всплеск частиц, способствующий нагреву и плавке металлопроката;

- далее всё происходит повторно и в такой же последовательности.

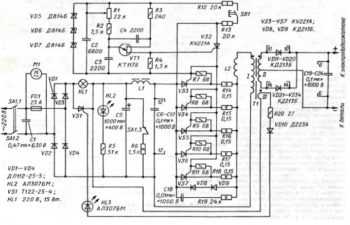

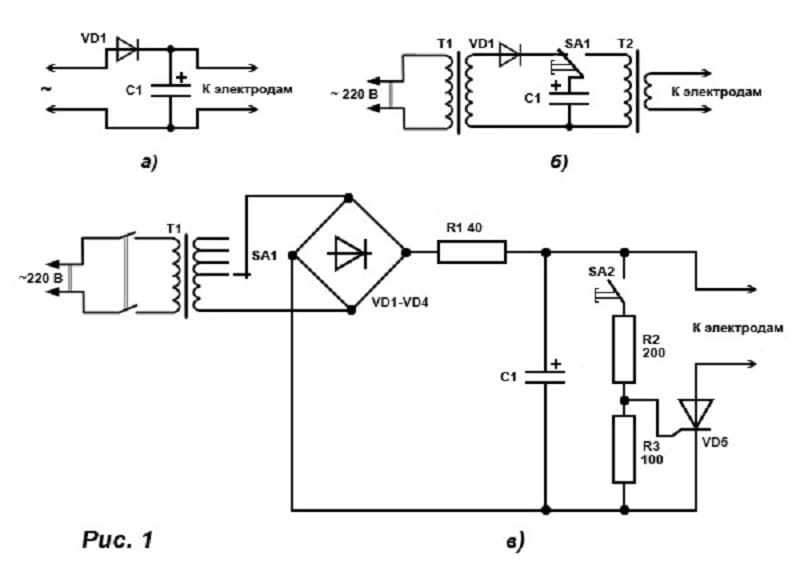

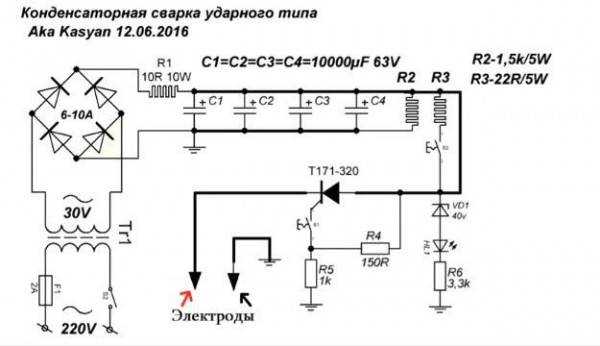

Схема конденсаторной сварки ударного типа

Деятельность можно проводить с ограниченным количеством прокатов, и с толщиной не более 0,15 см.

Нужно отметить, что результат присоединения получается с очень положительными свойствами, а для агрегата не придётся покупать расходные компоненты. Во время применения допускается проявление нагрузки, которая создаёт помехи в электросети. Несмотря на это, конденсаторный подход закрепления широко распространён как в крупной промышленности, так и в частном использовании.

Читать также: Как настроить пилу партнер

Разновидности конденсаторной сварки

Конденсаторная сварка с разрядом конденсатора через первичную обмотку трансформатора: а—схема процесса; б—диаграмма тока.

Конденсаторная сварка представляет собой разновидность сварки, при которой расплавление металла происходит за счет запасенной электрической энергии в конденсаторах. По методу проведения конденсаторную сварку можно подразделить на контактную, ударную и точечную.

Контактная сварка подразумевает, что конденсатор разряжается на предварительно прижатые друг к другу две металлические заготовки. В месте контакта возникает дуга, которая расплавляет и соединяет заготовки на небольшом участке их контакта. Сварочный ток в зоне дуги достигает 15 кА при времени воздействия до 3 мс. При ударной сварке контакт между металлическими заготовками, на который подан разряд, совершается в виде кратковременного удара. Время действия дуги при этом не превышает 1,5 мс, что еще уменьшает участок сварки.

При точечной сварке разряд подается на два медных электрода, которые в точках касаются поверхности металлов с двух сторон. Дуга образуется между электродами в течение 0,01-0,1 с в зависимости от регулировки. Сила сварочного тока может достичь 10 кА. Сварка металлов происходит практически в точке.

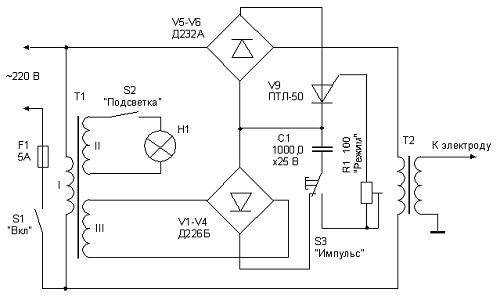

Схема конденсаторной сварки.

По виду формируемого разряда конденсаторная сварка подразделяется на бестрансформаторную и трансформаторную сварку. При первом виде разряд с конденсаторов поступает непосредственно на поверхность металла. Такая сварка может производиться путем высоковольтного разряда (напряжение до 1 кВ) с током до 100 А в течение 0,005 с или низковольтного разряда (напряжение до 60 В) с током 1-2 кА в течение до 0,6 с.

Трансформаторный вид конденсаторной сварки заключается в том, что разряд с конденсатора производится на обмотку трансформатора, а с его вторичной обмотки поступает в зону сварки. Такой вид сварки расширяет возможности регулировки процессом. Напряжение разряда достигает 1 кВ при этом во вторичной обмотке достигается сварочный ток силой до 6 кА, который подается в течение до 0,001 с.

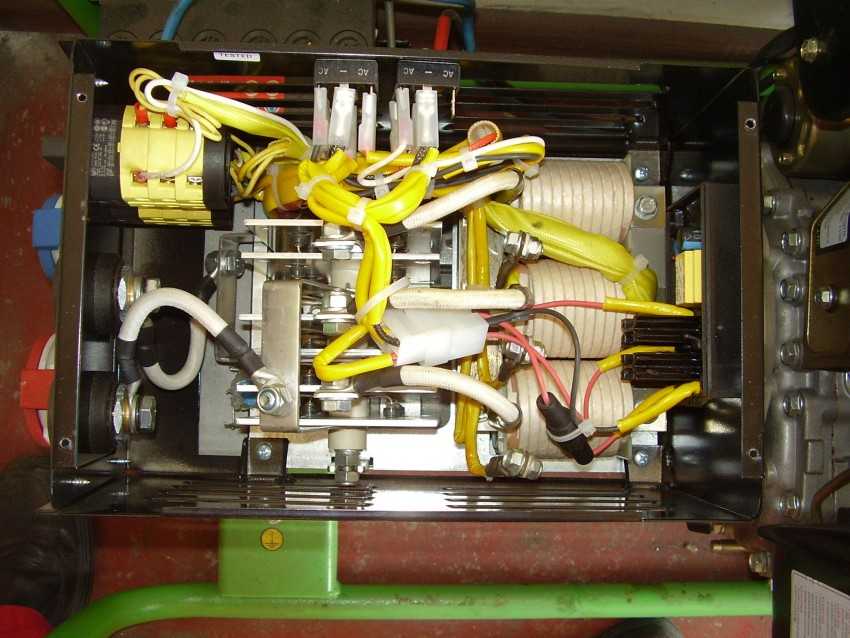

Обслуживание самодельного сварочного инвертора

Для того, чтобы простой сварочный инвертор сделанный своими руками смог долго работать, за ним необходим грамотный уход. При поломке сварочного оборудования требуется снять корпус и аккуратно прочистить механизм при помощи пылесоса. В частях, куда он не достается можно воспользоваться кисточкой и сухой тряпкой.

В первую очередь, для самодельных инверторов нужно провести диагностику всего сварочного оборудования – проверяется напряжение, его вход и течение. При отсутствии напряжения необходимо проследить за функциональностью блока питания.

Также проблема может заключаться в сгоревших предохранителях конструкции. Слабым место считается и датчик, измеряющий температуру, который не ремонтируется, а заменяется.

После проведения диагностики необходимо обратить внимание на качество соединения электронных систем оборудования. Затем выявить некачественное скрепление на глаз либо используя специальный тестер. При выявлении данных неполадок, они устраняются тотчас за счет доступных деталей, чтобы не спровоцировать перегрев и поломку всего сварочного оборудования

При выявлении данных неполадок, они устраняются тотчас за счет доступных деталей, чтобы не спровоцировать перегрев и поломку всего сварочного оборудования.

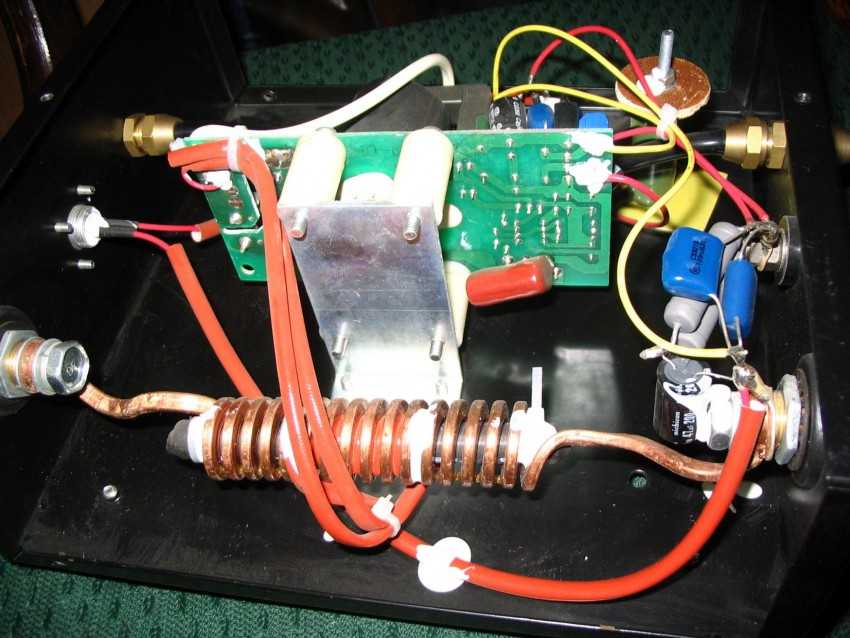

Конструирование аппарата

Точечный сварочный аппарат включает в себя две главные части – источник сварочного импульса и контактный блок. Источник питания должен обеспечить подачу в автоматическом режиме импульса с силой тока порядка 150-250 А в течение 0,02-0,1 с при питании от обычной электросети напряжением 220 В. Желательным условием является возможность регулирования тока для сварки заготовок различной толщины и из разных металлов.

К контактному блоку предъявляются следующие требования: подведение сварочного сигнала с помощью точечного электрода, прижатие свариваемых заготовок, удержание заготовок до полного отвердения расплава после снятия импульса. В основном, используются такие конструктивные решения: зажатие заготовок между двумя точечными электродами; один электрод плоский, а другой точечный; споттер – роль нижнего электрода исполняет сама заготовка.

Особенности работы самодельного агрегата

Осуществить ударную конденсаторную сварку можно с помощью специального аппарата заводского производства, который продается в специализированных магазинах. Однако, вполне реально изготовить сварку конденсаторного типа самостоятельно в условиях маленькой мастерской.

Изготовленные своими силами агрегаты демонстрируют высокие эксплуатационные параметры и в работе не уступают заводским моделям.

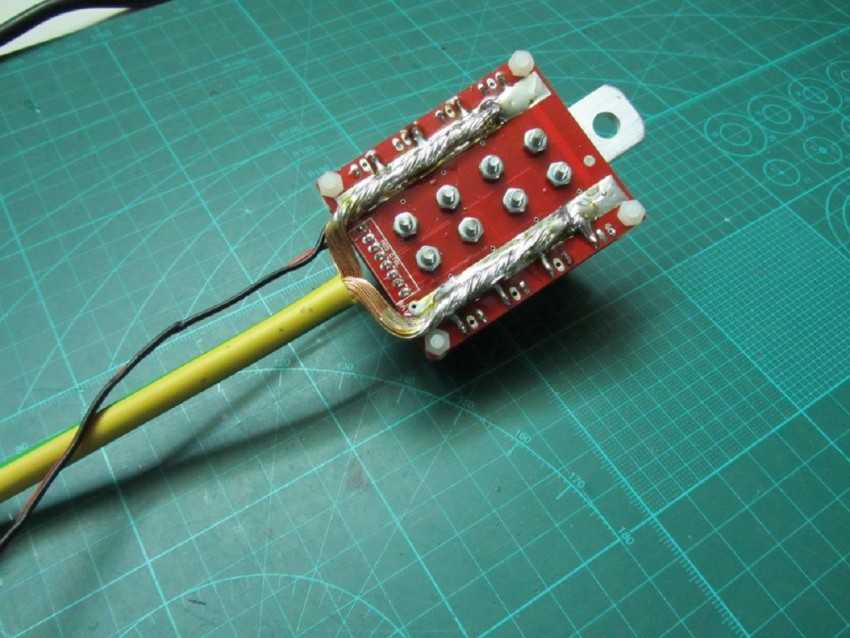

Самодельный аппарат конденсаторной сварки.

Перед работой самодельному аппарату для сварки, использующему энергию конденсаторов, задают основные параметры функционирования:

- напряжение в зоне контактной сварки металлоизделий;

- вид и сила тока;

- длительность действия сварного импульса;

- число и размеры сварной проволоки, применяемой в работе.

Платы управления, присутствующие в конструкции и заводских, и самодельных сварочных агрегатов, предоставляют мастеру возможность привести поступающее напряжение и постоянную величину тока к стабильному значению

Самодельный агрегат важно оснастить переключателем для выполнения сварки электродами без особенных трудностей

Самодельные агрегаты, как и заводские модели, долговечны, просты в использовании, если при их конструировании придерживаться схемы, технологических требований и норм безопасности.

А технические параметры изготовленной своими силами модели должны соответствовать характеристикам заводских конструкций. Тогда аппарат позволит даже малоопытному сварщику выполнять надежные и долговечные сварные швы методом конденсаторной сварки.

Но не стоит забывать, что весомая доля успеха при выполнении сварочных операций зависит от тщательности подготовительных работ. Обязательно позаботьтесь о том, чтобы свариваемые поверхности не имели загрязнений, слоя пыли, ржавчины перед началом работы.

Такие дефекты могут свести на нет усилия сварщика, став преградой для качественного соединения расплавленных кромок изделий.

Порядок дальнейших действий для изготовления сварочного аппарата

Удаляем с катушек всю вторичную обмотку

При этом важно не повредить первичную. Пронумеровываем каждую катушку, которую создаём

Нужны провода для сварочного аппарата, созданного своими руками. Для этого срединную катушку обматываем проводом, взятым с обмотки. На каждые 30 кругов выполняем десяток отводов. Обе катушки, которые находятся по краям, наполняем многожильным кабелем.

Делаем клемму. Используем медную трубу с диаметром в 10 миллиметров – одна сторона обжимает. Вторую надо расплющить и просверлить. Она понадобится для крепления.

На трансформаторе заменяем крепёж на более мощный, крепим клеммы. Делаем плату для ПО. Она изготавливается из текстолита. Должно быть десять отверстий, и в каждое вставляется крепёж.

Такой полученный сварочный аппарат может питаться от 220 вольт. Для этого в завершение процесса обмотки с краёв параллельно соединяют. Среднюю также подсоединяют в эту цепь последовательно. Отводы устанавливают в клеммы изготовленной платы. Ток регулируем клеммами.

Изготовить сварочный аппарат можно и другими способами. Например, хорошо известно, что сварочный аппарат делают из автомобильных аккумуляторов. Для этого берут несколько аккумуляторов, последовательно их соединяют.

При объединении аккумуляторов нужно использовать очень надёжные зажимы.

Такой вид сварочного аппарата очень придётся кстати в полевых условиях. Его можно быстро создать самостоятельно. В дело могут пойти даже отработанные аккумуляторы (недействующие).

Нужно помнить о том, что аккумуляторы быстро нагреваются, поэтому, не получится очень долг их использовать. Кроме того, нельзя забывать о том, что из них при повышенных нагрузках быстро испаряется электролит и жидкость.

За счёт аккумуляторных батарей достаточно практичным свойством является то, что такой аппарат можно поставить на зарядку на ночь. Утром он будет готов к использованию.

Как своими руками сделать устройство для сварки точечным способом?

Схема шовной сварки.

Устройство для сварки проволоки из меди можно с легкостью собрать самому. Для этого следует приобрести трансформатор мощностью 450 Вт. Трансформатор нужен стандартного типа, с первичной медной обмоткой толщиной в 0,75х2 мм и вторичной обмоткой силовым кабелем из алюминия 6 мм. В данном случае понадобится и угольный электрод.

Устройство для сварки проводов из меди работает на переменном токе от 35 до 40 А. Высшая точка напряжения составляет 15 В. В качестве держателя электрода можно использовать несколько зажимов. Проводником для изготавливаемого устройства может служить угольный электрод, который изготавливается из щетки троллейбусного контакта.

Если аккуратно эксплуатировать данное приспособление, то оно может прослужить несколько лет. Нужно следить за контактами, а также за тем, чтобы не разряжался аккумулятор. Схема сварки проводов из меди не подразумевает применение устройств с высокими ресурсами. Самодельное приспособление способно отлично справиться со значительными объемами работы.

Следует заметить: сварочные работы в данном случае можно автоматизировать, что является существенным преимуществом.

Конденсаторная сварка является сложным процессом, поэтому необходимо знать все нюансы.

Технология известна с 30-х годов прошлого столетия, однако, она не утратила актуальности и по сей день. Данный способ предназначен для скрепления маленьких деталей между собой, а популярнейшими материалами для таких процедур являются алюминий и медь. Благодаря простоте и возможности использовать устройство в частном производстве такая разновидность набрала популярность среди начинающих сварщиков, и её легко сделать самостоятельно.

Элементы самодельного устройства

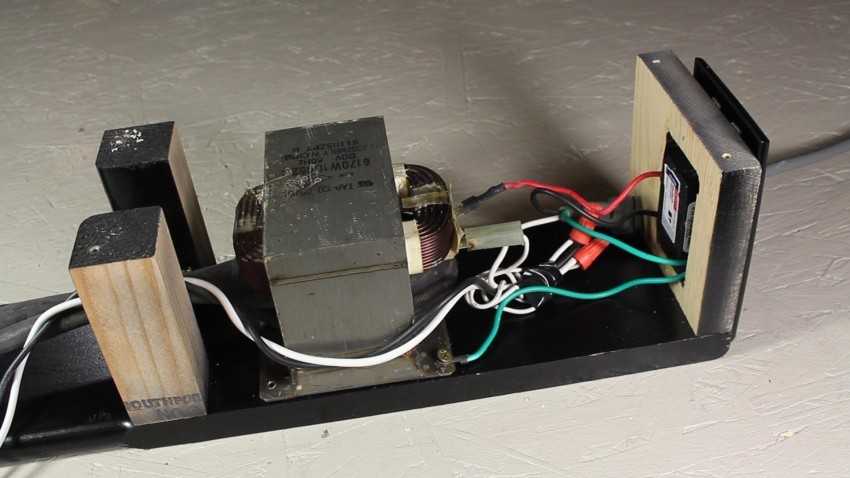

Перед изготовлением аппарата контактной сварки в первую очередь следует побеспокоиться о преобразователе, мощности которого должно быть достаточно для того чтобы электрический импульс варил металл.

Всем этим требованиям вполне удовлетворяют трансформаторные устройства, имеющиеся в составе большинства моделей микроволновых печей. Для их использования достаточно удалить встроенную вторичную обмотку и заменить её новой.

При разборке старого устройства следует действовать крайне осторожно, стараясь не повредить сердечник преобразователя. Все имеющиеся на нём дополнительные элементы (шунты, в частности) также необходимо будет снять

Для того чтобы изготовить трансформатор для контактной сварки (точнее – его новую вторичную катушку) потребуется толстая медная шина в надёжной изоляции.

Её толщина должна составлять не менее одного сантиметра, так что для получения требуемого низковольтного напряжения (2 Вольта) достаточно будет намотать не более трёх витков.

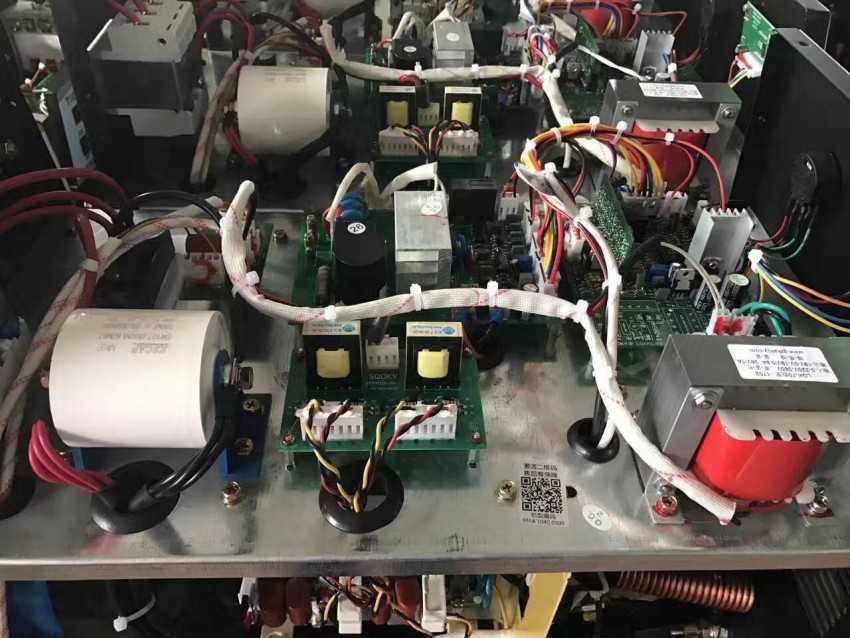

Для самостоятельной сборки аппарата, рассчитанного на большую мощность, необходимо будет задействовать два таких трансформатора, включённых в цепь питания последовательно.

При их использовании следует исходить из возможностей действующей бытовой электросети и не допускать того, чтобы она работала со значительной перегрузкой.

На рисунке приводится схема включения такого комплексного трансформатора, состоящего из двух последовательно включённых катушек.

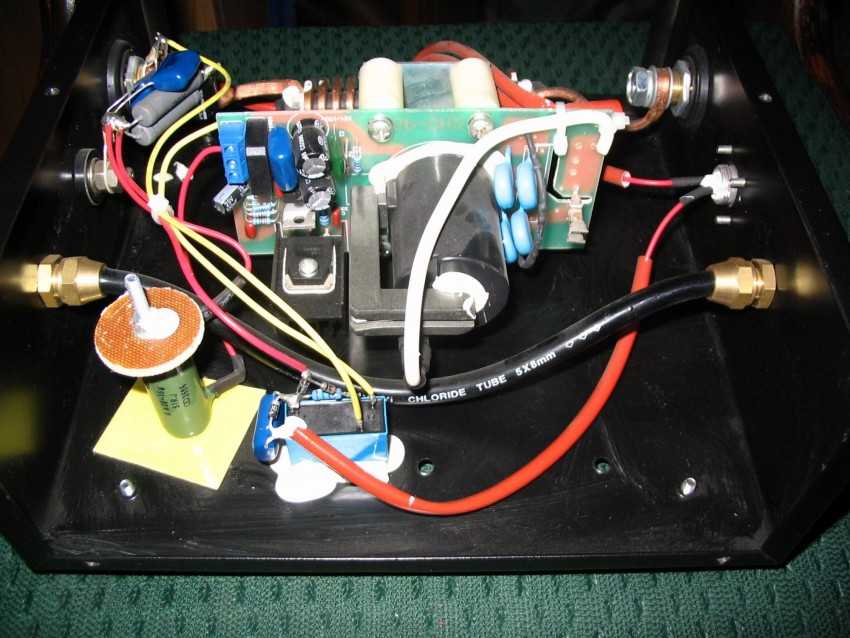

Для изготовления контактного блока можно будет воспользоваться самой простой конструкцией, предполагающей использование электродов для сварки стандартной формы.

В качестве электродов рекомендуется использовать подходящие по сечению и форме медные прутья. Их толщина выбирается из расчёта, чтобы она соответствовала мощности подводящих шин.

В отдельных случаях для этих целей могут применяться отслужившие свой срок жала старых паяльников мощностью более 100 ватт. С общим видом полученного из этих запчастей контактного блока можно ознакомиться на фото.

Простая схема для точечной сварки

Тут актуально рассмотреть упрощённую модель, которая передаёт импульс через электромагнитное устройство. В ходе работы надлежит подключить первый провод непосредственно к детали, а второстепенный к передатчику. Прижатие составляющих возможно с использованием «крокодила». Схема прибора выглядит следующим образом: первичный трансформаторный моток подключается к сети (один его конец проводиться через диодный мост). К другой стороне этого же моста поступается сигнал с тиристора.

Схема точечной сварки

После запуска заряд будет накапливаться в транзисторах (они располагаются в цепочке полупроводникового приспособления и подключены к мосту трансформатора). С этого звена в дальнейшем будет браться электроток.

Последовательность происходит следующей манерой: сначала идёт зарядка двухполюсников от электросети. После пуска отключается зарядка, и ток переходит на электромагнитное устройство минуя резистор. Продолжительность можно контролировать при помощи специального регулятора.

Именно трансформатор относится к ключевым звеньям модуля. Его можно сформировать на подобии сердечника с габаритами 40 на 70 (длинна и ширина). Первичный слой изготавливается из 0,08 см кабеля, и оборачивается 300 раз. Вторичный делается проволочной шиной с размером 2 см, и ей делается 10 оборотов. Трансформатор можно взять любой, однако, его мощность обязана быть 10 Вт, а напряжение 15 В.

Особенности сварки

Несмотря на ряд преимуществ, конденсаторная сварка имеет ряд ограничений, не позволяющих использовать ее повсеместно. Среди них:

| Плюсы | Минусы |

|---|---|

| высокая скорость процесса на автоматизированных производствах, до 600 точек в минуту | кратковременная мощность процесса сварки |

| точность соединения деталей и повторяемость процессов на линии | ограничения по размерам сечения свариваемых деталей |

| не пропускает инфракрасное и ультрафиолетовое излучение | импульсная нагрузка создает помехи в сети и высокие кратковременные нагрузки |

| долговечность оборудования | |

| сварка разных металлов | |

| низкое тепловыделение, отсутствует необходимость применения охлаждающей жидкости | |

| отсутствие таких расходных материалов, как электроды или сварочная проволока |

Несмотря на некоторые недостатки, метод соединения металлов получил широкое применение в промышленности и в быту.

Характеристики устройства

Какой бы сложной ни была машина точечной сварки, трансформатор всегда является ее главной частью. Он должен быть мощностью не менее 1 кВт. Чем она выше, тем лучше. На выходе получается напряжение около 2 В. Ток достигает 800 А, и им можно сваривать листы толщиной до 1,5 мм.

Корпус самодельного аппарата делают из фанеры, а движущиеся детали (рычаги) — из деревянных брусков. После сборки трансформатор крепится к основанию саморезами и присоединяется к заземлению. На торцах рычагов устанавливаются контактные электроды, и к ним подключаются провода вторичной обмотки. Верхний рычаг подпружинивают, чтобы он в исходном состоянии был приподнят.

Детали размещают между электродами. При действии на верхний рычаг электроды сходятся и прижимают листы друг к другу. При нажатии на выключатель в течение 3-4 секунд через листы проходит сварочный ток. После его отключения надо подождать, чтобы шов остыл.

Если требуется более мощная точечная сварка, применяется 2 аналогичных трансформатора с соединенными обмотками. Для увеличения выходного напряжения провод большой толщины соединяют последовательно через вторичные обмотки с одинаковым количеством витков. Чтобы не ошибиться и не включить их в противофазе, можно экспериментально пропустить через трансформаторы тонкий провод, а затем замерить напряжение на выходе.

Когда требуется мощный аппарат точечной сварки, своими руками его делают из обычного сварочного трансформатора, добавив к нему еще одну обмотку с необходимым количеством витков

Важно, чтобы он подходил по мощности к электрической сети. Длину провода и количество соединений следует делать минимальными, поскольку на них теряется мощность и выделяется тепло

В качестве электродов применяются медные стержни. Для этого можно использовать жало паяльника. Преимуществом меди является то, что она не сваривается со стальными деталями и меньше нагревается. Необходимо также учитывать, что через электроды создается сжатие свариваемых деталей между собой. Со временем они теряют форму и изнашиваются, и их нужно менять. Наконечники и провод нужно спаять, поскольку место контакта со временем окисляется.

Органами управления в аппарате являются рычаг и выключатель первичной цепи. Мощность прижатия возрастает с увеличением толщины листов. Поэтому рычаг должен соответствовать требованиям технологии сварки. Выключатель устанавливается в первичной цепи. Если у нее большая мощность, можно применять магнитные пускатели. Тогда на рычаге можно установить выключатель, чтобы одной рукой можно было создавать усилие прижатия и включать сварочный ток. Другая рука остается свободной для работы с деталями.

Если первичную обмотку аппарата подключать через лабораторный автотрансформатор (ЛАТР) мощностью 2-3 кВт, сварочное напряжение можно регулировать. Можно сделать вторичную обмотку непосредственно на нем. В результате получится сварочный аппарат с регулированием тока. Слабым местом ЛАТРа является двигатель с колесиком, которое по мере износа начинает замыкать несколько витков, и обмотка начинает гореть. Более надежным является автотрансформатор со ступенчатым переключением обмоток.

Выполняем конденсаторную сварку своими руками

Контактная сварка применяется сварщиками, поэтому купить заводской аппарат для ее выполнения несложно.

Модели, в отличие от агрегатов для точечной сварки, отличаются простой конструкцией, несложным управлением и стоят недорого, но многие умельцы все же принимают решение, собрать сварной аппарат конденсаторного типа своими руками. Это позволяет сэкономить деньги, реализовать собственный талант.

Температура сварки различных материалов.

Выполнения данного задания требует от мастера следующего:

- найти в интернете нужную схему и подробное описание конструкционных особенностей агрегата;

- уяснить механизм работы устройства;

- подобрать актуальные материалы и приспособления: шпильки приварные, сварные электроды и т.п.

Механизм функционирования аппарата для конденсаторной сварки:

- ток направляется через первичную обмотку питающего трансформатора, выпрямитель, представленный диодным мостом;

- на диагонали моста осуществляется подача управляющего сигнала тиристора с кнопкой запуска;

- в цепи тиристора вставлен конденсатор для накопления сварного импульса, который также нужно подключить к диагонали выпрямителя и первичной обмотке трансформаторной катушки.

Соединение участков металлических конструкций осуществляется при сильном электрическом влиянии, накопленном в двухполюсниках, а сам процесс делится на три категории:

- Контактная сварка. Предполагает плотное прижатие заготовок друг к другу с последующим соприкосновением электродов к данному месту. Энергия, подающаяся на ограниченное пространство настолько велика, что это приводит к быстрому расплавлению и дальнейшему прикреплению кромок деталей.

- Ударная технология. Также предполагает соединение отдельных деталей из металла в единую конструкцию, но электричество подается к месту сваривания в виде кратковременного удара. Такая технология позволяет уменьшить продолжительность сварной операции до 1,5 м/с;

- Точечная техника. При использовании такого вида сварки потребуется два медных контакта, касающиеся объекта с двух граней. В результате изделия скрепляются в точке прикосновения к электроду.

При необходимости навесить на тонколистовую металлическую конструкцию приборы, фиксируемые гайками, можно воспользоваться той же конденсаторной сваркой.

С ее помощью на стенку конструкции приваривается специальная шпилька для конденсаторной сварки, а уже на нее фиксируют прибор. Шпильку помещают напротив основного металла и настраивают оборудование для выполнения операции приварки.

Дуга плавит основание шпильки и соответствующую ему площадь основного металла, после чего изделие вводят в сварную ванну и фиксируют на поверхности до тех пор, пока металлы не остынут. На выполнение такого шва потребуются миллисекунды, но он будет надежен и долговечен.

Схема при конденсаторной сварке

Схема конденсаторной сварки.

Конденсаторная точечная сварка своими руками легко выполняется даже малоопытным сварщиком.

Ее основа ‒ электрическая схема с применением конденсаторов:

- Первичная обмотка проводится через выпрямитель, представленный диодным мостом. Затем она подключается к источнику напряжения.

- Тиристор подает сигнал на мостовую диагональ и управляется кнопкой запуска. Конденсатор подключается к сети тиристора, диодному мосту и выводится на первичную обмотку.

- Зарядить конденсатор можно путем, включения вспомогательной цепи с выпрямителем и трансформатором.

Конденсаторная сварка аккумуляторов своими руками осуществляется в следующей последовательности действий со стороны мастера:

- нажатие пусковой кнопки, запускающей временное реле;

- включение трансформатора при помощи тиристоров, после реле отключается;

- использование резистора с целью определения длительности импульса.

Конструктивное исполнение

Машина точечной контактной сварки, изготовленная в бытовых условиях может быть предназначена для решения простых задач, возникающих в быту. С ее помощью несложно наложить шов, необходимый при ремонте или изготовлении изделий. Контактная точечная сварка получается путем нагревания отдельных элементов электрическим током и обеспечивается надежное соединение, и ремонтируемое изделия еще некоторое время прослужит.

Устройство функционирует в непосредственной зависимости от габаритов материала, его теплопроводности и мощности оборудования.

Параметры работы следующие:

- Невысокое напряжение от 1 до 10В.

- Время производства работ занимает несколько секунд.

- Сила тока от 1000 Ампер.

- Небольшая площадь расплавления.

- Давление к месту ремонтируемого образца должно быть сильным.

Автоматическая контактная сварка, сделанная в бытовых условиях, при соблюдении всех параметров учитывает требования к качеству. Чтобы упросить задачу рекомендуется выбирать переменный ток. В этом случае продолжительность воздействия позволит выполнить качественные швы, при этом временной промежуток будет увеличен. В таких устройствах имеется реле, обеспечивающее регулирование времени.

Аппарат контактной сварки своим руками сделать несложно. Он довольно прост в изготовлении. Для этих целей можно использовать в качестве автотрансформатора преобразователи тока от старого телевизора. Контактная сварка из микроволновки, а также сварка из инвертора или из ЛАТРа тоже будет неплохо функционировать.

При выборе наиболее подходящего трансформатора обмотки наматываются вновь, исходя из параметров напряжения и тока. Обозначение точечной контактной сварки согласно требованиям ГОСТ 14098.

Схема управления техническим устройством разрабатывается, либо можно воспользоваться существующей, размешенной на интернет-страницах, опять же на основании задаваемых параметров. Станок контактной сварки производится в соответствии с видами предполагаемых работ. Во множестве случаев выполняют клещи для контактной сварки.

Соединение должно быть выполнено правильно, чтобы был обеспечен непосредственный контакт, в том числе прохождения силы тока одного параметра

Особое внимание представляет трансформатор для контактной сварки и электроды для контактной сварки, закрепленные на клещах

На агрегатах при недостаточном внимании на этот критерий возникает искрение, и конечный результат не достигается. Неплохим решением будет также шовная контактная сварка своими руками из инвертора или выполнение агрегата своими руками из микроволновки, а также СВЧ печь.

Сварщик контактной сварки может варить все разновидности материалов в соответствии с видами аттестации. Вакансии всегда предусматривают первоначальное обучение. Дуговая сварка выполняет соединения более массивных конструкций.

Как собрать сварное оборудование

Совсем не обязательно приобретать дорогое оборудование его можно сделать своими руками. Если соблюдать все правила и нюансы, то готовая самодельная контактная сварка на конденсаторах выйдет ничем не хуже оригинала, но это позволит существенно сэкономить финансы.

Чтобы сделать конденсаторный сварочный аппарат своими руками стоит подготовить следующие компоненты:

- трансформатор на 220 вольт. Устройство должно иметь мощность 5-20 Вт, а показатель выходного напряжения должен составлять 5В;

- диодные компоненты выпрямительного типа с прямым током – 4 штуки. Показатель мощности – не меньше 300 мА;

- тиристор. В качестве аналога подойдет прибор Т142-80-16, КУ 202 и похожие устройства;

- конденсаторы электролитические;

- резистор переменного типа на 100 Ом;

- трансформатор с мощностью 1000 Вт. Подходящим вариантом будет устройство от микроволновок;

- электроды;

- провод из меди с сечением не меньше 35 мм.кв. – 1 метр;

- переключательные компоненты, предохранители, корпус по желанию.

Чтобы сделать конденсаторную сварку своими руками потребуется схема и описание процесса. Ниже на картинке изображена схема конденсаторного сварочного аппарата, которая потребуется при его сборке.

Главное все собирать четко по схеме. Если все будет выполнено правильно, а все детали будут исправными, то проблем с работоспособностью самодельного сварного оборудования возникнуть не должно. Но все же трудности могут возникнуть с трансформатором. Как было указано выше, можно использовать прибор от микроволновки, его можно недорого купить на рынке с использованными элементами.

В этом деле может потребоваться схема конденсаторной сварки ударного типа от Aka Kasyan.

Однако перед тем как устанавливать, трансформатор переделывается:

- Обязательно удаляются магнитные шунты, убирается вторичная обмотка.

- На свободную область место наматывается 2-5 витков вторичной обмотки. Для этих целей применяется толстый провод из меди.

- При настройке число витков меняется.

Особенности сборки

Схема конденсаторной сварки, собранной своими руками требует соблюдения важных принципов

Важно чтобы все было выполнено строго по алгоритму, только так можно получить качественное и исправное оборудование

Особенности сборки и работы прибора:

- На начальном этапе сварочные разряды тока должны поступать на область первичной обмотки трансформаторной катушки. Также они должны доходить до диодного моста.

- После на мост поступает сигнал от тиристора. Но перед этим данный элемент необходимо подключить к кнопке, которая подает импульс.

- Чтобы происходило скапливание сварочных импульсов, конденсаторные элементы встраиваются в цепь тиристора. Одновременно с этим конденсатор подключается к диодному мосту и к области первичной обмотки трансформатора.

- Во время включения самодельного оборудования с конденсаторами происходит накапливание электричества, исходящего из розетки. После этого нужно нажать на кнопку, а накопленное электричество в это время передвигается через резистор и тиристор, оно образует импульс.

- После импульс переходит на электрод. Как раз в этот момент требуется остановить подачу электричества к сварному прибору.

Это простая схема конденсаторной точечной сварки своими руками. При желании ее можно улучшить, модернизировать новыми и современными элементами. Но для бытовых условий вполне сойдет простое оборудование. При помощи него можно варить разные небольшие элементы из металла. При этом шов будет очень прочным и ровным.

Если вы решили сделать конденсаторную точечную сварку своими руками, то предварительно рассмотрите ее важные особенности и нюансы. Несмотря на то, что данная технология считается простой, она имеет важные принципы и правила, которые нужно учитывать при ее проведении. Не стоит забывать про принципы, виды и отличительные качества. Также, перед тем как приступать к сооружению самодельного аппарата для сварки, стоит подготовить необходимые элементы.

Отличительные особенности

Стандартное сваривание подразумевает эксплуатацию сложной аппаратуры, где используются специальные электроды. Их прикладывают к обрабатываемой поверхности, что создаёт воспламенение обмотки, приводящее к расплавке металлопроката. Далее расплавленный металл перетекает в ванну, где после застывания скрепляет элементы. С таким делом справиться лишь опытный человек, а выделяемый газ и ультрафиолет окажут негативное следствие на организм. Следует отметить, что этой системой невозможно приварить мелкие составляющие.

Конденсаторная сварка не вредит экологии, а после манипуляций на плоскости практически не остаётся следов внешнего воздействия. Также этот подход поможет сэкономить электричество, и для процесса требуется минимум средств индивидуальной защиты. Прибор не требует охлаждения, и на всё уйдёт минимум времени. Особенным моментом можно назвать высокую точность и аккуратность соединения. Оборудование компактное, а область его применения – микросварка и электросварка больших сечений.

Техника безопасности

Во время эксплуатации аппарата для контактной сварки нужно соблюдать простые меры предосторожности. С их помощью можно избежать поломки оборудования и снизить риск получения какой-либо серьёзной травмы (ожог от попадания раскалённого металла, удар электрическим током, раны, нанесённые движущимися частями устройства). Основные правила техники безопасности:

Основные правила техники безопасности:

Запрещается выполнять какие-либо сварочные работы с незаземленным устройством. Чтобы избежать поражения электрическим током, не рекомендуется эксплуатировать аппарат, имеющий повреждения в защитном корпусе. Рабочий должен иметь прямой доступ к устройству аварийного отключения. Включать прибор можно только сухими руками. При этом также нужно проверить пространство вокруг аппарата на наличие влаги. Перед началом сварки мастер должен стать на резиновый коврик и проверить всё защитное обмундирование. Сварку на конденсаторах может выполнять только высококвалифицированный опытный рабочий. При смене электродов или установке детали необходимо обеспечить защиту рук и глаз от воздействия высоких температур. Рабочее место должно быть огорожено со всех сторон

Такая мера предосторожности поможет избежать возгорания в случае отлетания капель горячего металла. Около сварочного аппарата нельзя хранить горючие и легковоспламеняющиеся материалы

Если работа выполняется в полностью закрытом помещении, то необходимо обеспечить хорошую вентиляцию для удаления вредных паров. При возникновении какой-либо неисправности следует сразу же приостановить процесс сварки и отключить аппарат от источника питания.

Конденсаторная сварка является методом сварки с запасенной энергией. Энергетические заряды будут накапливаться в конденсаторах в процессе зарядки от выпрямителя, после чего трансформироваться в теплоту. Она будет образовываться в процессе протекания тока между свариваемыми деталями. Именно поэтому конденсаторная сварка также называется контактной.

Электрическая схема точечной микросварки.

Элементы, которые будут необходимы:

- устройство для сварки;

- электрод;

- трансформатор;

- проволока;

- конденсатор.