Как собрать нагнетатель воздуха

Для удобства хранения и перемещения лучше всего расположить все детали компрессора компактно на одной базе. В качестве основы будем использовать деревянную доску, на ней мы надежно закрепляем двигатель – нагнетатель и корпус огнетушителя в качестве ресивера. Типовая схема сборки устройства представлена ниже.

Двигатель компрессора фиксируем при помощи резьбовых шпилек, продетых в заранее просверленные отверстия, и гаек с шайбами. Ресивер располагаем вертикально, используя для закрепления три листа фанеры, в одном из которых вырезаем отверстие под баллон.

Два других, с помощью саморезов, прикрепляем к несущей доске и склеиваем с удерживающим ресивер листом. Под дно ресивера, в основании, выдалбливаем соответствующую по размерам выемку. Для маневренности прикручиваем к нашей базе колесики из мебельной фурнитуры. Далее выполняем следующие операции:

- Обеспечиваем защиту нашей системы от попадания пыли и грубых частиц, для чего, в качестве воздухозаборника, используем фильтр грубой очистки топлива бензиновых двигателей. Используем для этой цели резиновый шланг, плотно обжимающий штуцер фильтра и входную трубочку нагнетателя. На входе компрессора низкое давление и усиление контакта при помощи автомобильных хомутиков не требуется. Таким образом, мы сделали входной фильтр для компрессора своими руками.

- На выходе компрессора следует установить масловлогоотделитель, он не позволит пройти частицам жидкости. В качестве этого элемента защиты используем фильтр системы питания дизельных двигателей. Его присоединяем к нагнетателю при помощи маслостойкого шланга. Так как давление на выходе компрессора увеличенное, здесь и везде далее, для укрепления контакта применяем автомобильные хомутики с затягивающимися при помощи винта креплениями.

- Масловлагоотделительный фильтр соединяем со входом редуктора. Редуктор нам нужен, чтобы развязать по давлению ресивер и выход нагнетателя. Его выход высокого давления мы вворачиваем в водопроводную крестовину слева или справа.

- С противоположного входа четверника прикручиваем манометр, по нему мы будем контролировать давление сжатого воздуха в баллоне. Сверху крестовины наворачиваем регулировочное реле. Все соединения уплотняем фум лентой и герметиком.

- Реле позволит задавать широкий диапазон уровней давления в ресивере, своевременно прерывая цепь питания нагнетателя. В качестве исполнительного механизма можно выбрать РМ5 или РДМ5. Эти устройства будут включать компрессор, если давление сжатого воздуха в ресивере упадет ниже выставленной отметки, и выключать при превышении заданного диапазона. Необходимое давление настраивается на реле при помощи двух пружин. Большая пружина задает минимальный уровень давления, а маленькая – регулирует верхний предел, задавая границу отключения компрессора. РДМ5 и РМ5 изначально выпускались для использования в сети водоснабжения и электрически пассивны, то есть представляют собой обычные выключатели с двумя контактами. Один контакт мы соединяем с нулем сети 220 В, а второй – с нагнетателем.

- Фазный провод сети через тумблер подключаем ко второму сетевому входу компрессора. Введение в электрическую схему тумблера позволяет быстро отключать систему от питания, не бегая каждый раз к розетке. Все электрические соединения пропаиваем и тщательно изолируем.

Теперь осталось только окрасить весь компрессор и переходить к полевым испытаниям.

Изготовление своими руками

Самодельный влагоотделитель состоит из старого или использованного пропанового баллона, штуцера и трубок. Заготовку для корпуса устанавливают в вертикальном положении. К верхней части необходимо приварить штуцер для входа воздуха. Специалисты рекомендуют смещать его ближе к краям баллона. Далее, необходимо сделать входной патрубок, для которого можно использовать трубу.

Для отвода влаги делают отверстие, оснащённое клапаном. Оно должно располагаться в нижней части конструкции. На этом этапе во время изготовления влагоотделителя необходимо продумать, выполнить расчёты и сделать наполнитель. В качестве сорбирующего материала используют древесную стружку, которое можно наполнить внутреннюю нишу баллона

Важно помнить, что нельзя плотно укладывать ёмкость. Внутри системы воздух должен циркулировать свободно

Влагоотделители адсорбционного типа

Чтобы сделать такой влагоотделитель своими руками для использования в компрессорах, необходимо использовать масляные и водяные фильтры от автомобиля. Не нужно изменять первоначальное расположение корпуса, штуцеров и спускного устройства для сбора конденсата.

Вводное отверстие фильтра необходимо изменить. Для этого устанавливают трубку из прочной стали. Чтобы обеспечить стабильную работу устройства лучше всего использовать встроенный фильтр. Второе отверстия плотно закрывается резьбовой пробкой. Чтобы она лучше держалась, сажать её необходимо на герметик.

Между внутренней стенкой корпуса и наружным диаметром фильтра есть кольцевой пространство. Его необходимо заполнить адсорбентом. Человек, который самостоятельно делает влагоотделитель, должен помнить, что поглощение влаги должно происходить постепенно. Для этой цели используют резиновые уплотнительные кольца.

Они могут использоваться для разделения внутреннего пространства корпуса на три зоны. Если влагоотделитель будет использоваться нечасто, то внутреннее пространство и кольцевой зазор можно заполнить силикатным гелем. После этого можно собирать устройство и обрабатывать соединительные элементы. При соблюдении этих правил можно сделать влагоотделитель для компрессора своими руками с минимальными затратами.

Чтобы рассчитать требуемое количество силикатного геля, необходимо использовать следующую формулу: на 830 л/мин сжатого воздуха берут 1 кг адсорбирующего вещества. Силикатный гель является регенерируемым веществом. Чтобы возобновить его первоначальные свойства, необходимо поместить вещество в духовку на 2−3 часа. Специалисты рекомендуют использовать силикатный гель, который имеет цветовой индикатор. Когда поры будут наполнены влагой, то цвет изменится, и можно его подсушить.

Требования для установки

При эксплуатации влагоотделителя необходимо учитывать несколько основных правил и требований:

- Устанавливать устройство можно строго в вертикальном положении и надёжно фиксировать его внутри корпуса.

- Во время подключения нужно проверить направление движения воздуха.

- Если покупать готовую конструкцию, то на корпусе направление указано в виде стрелок.

При соблюдении этих правил влагоотделитель будет функционировать правильно и обеспечит высокое качество.

Источники

- https://pol-z.ru/izgotovlenie-vlagootdelitelya-svoimi-rukami/

- https://drobesfera.ru/collection/osushiteli-dlya-kompressora

- https://oooprona.ru/zachem-nuzhen-osushitel-szhatogo-vozduha

- https://www.CompressorTyt.ru/stanciya/oborudovanie/osushitel/promyshlennye/

- https://stankiexpert.ru/spravochnik/pnevmatika/osushitel-vozduha-dlya-kompressora-svoimi-rukami.html

- http://gk-ntc.ru/novosti-i-akcii/tochka-rosy-metody-osusheniya-szhatogo-vozduha-i-oborudovanie/

- https://mtz-80.ru/bez-rubriki/vlagootdelitel-dlya-kompressora-svoimi-rukami-chertezhi

- https://oventilyacii.ru/mikroklimat/osushiteli-i-ionizatori/vidy-osushitelej-szhatogo-vozduha-dlya-kompressorov.html

- https://ventkam.ru/vozduh/osushenie/osushitel-dlya-kompressora

- https://tokar.guru/stanki-i-oborudovanie/kompressory/vlagootdelitel-dlya-kompressora-svoimi-rukami.html

- https://ArmRinok.ru/oborudovanie/osushitel-vozduha-svoimi-rukami.html

Рекомендации

Рекомендуем ознакомиться с советами:

- Резервуар обязательно очищается изнутри и снаружи, иначе прогрессирующая коррозия создаст пробоину. Пескоструйная установка – один из самых эффективных и простых способов очистки. Пескоструйная камера своими руками создаётся с относительной лёгкостью.

- До начала работ проводится рихтовка кузовных элементов. Можно пойти по стандартному пути и использовать молоток, вытяжки, споттер, а затем красить корпус, но разработанная технология PDR помогает устранить повреждение без покраски.

- Обязательно окрашивание краскопультом проводится после нанесения грунта. Кислотная грунтовка для авто крайне эффективна, но имеет особенности работы и совместимости с другими материалами.

- До окрашивания все прилегающие элементы либо демонтируются, либо оклеиваются, особенно это касается стёкол. При попадании краски на стекло есть риск повреждения материала в процессе устранения средства. Набор для ремонта автостёкол поможет восстановить стёкла от большинства повреждений. Рейлинги на крышу авто сложно демонтировать, лучше покрыть плёнкой и замотать скотчем.

Компрессор для генератора дыма

Смастерить компрессор для дымогенератора коптильни несложно своими руками. Секрет успеха кроется в грамотном расчете мощности устройства.

Потребуются следующие детали:

- вентиляторный блок (монтируют из осевого вентилятора от компьютера);

- тара из пластика емкостью 10 литров;

- тройники для водопроводных труб;

- трубка или прочный шланг;

- резистор переменного сопротивления.

Порядок работы.

- Вентилятор монтируют в прорези пластиковой емкости и надежно закрепляют.

- Выходной шланг помещают в горлышке емкости. Соединение должно быть герметичным в обязательном порядке.

- Для регулировки оборотов в схему питания вентилятора включают резистор переменного сопротивления.

Основным назначение этого приспособления является постоянная подача воздуха с небольшим давлением.

Компрессор масляный: характеристики, устройство, принцип работы, назначение :

Большинство компрессорных установок, представленных на рынке инженерного оборудования, относятся к масляным. Они входят в группу поршневых нагнетателей сжатого воздуха и нуждаются в периодической смазке техническими жидкостями.

Такие модели могут использоваться как на производстве и в строительстве, так и в бытовых нуждах.

Хотя компрессор масляный считается устаревающим в силу целого ряда недостатков, производители продолжают совершенствовать его конструкцию и наделять новыми функциями.

Устройство компрессора

Традиционный компрессор такого типа базируется на поршневой группе. Могут быть разные конфигурации его размещения и сопряжения со смежными элементами, но поршень будет основным функциональным звеном, генерирующим потоки сжатого воздуха.

В частности, поршневая группа может быть горизонтальной, оппозитной, наклонной и т. д

Другой немаловажной частью агрегата является ресивер – цилиндрический блок, в котором и происходит обмен воздушных масс между двумя каналами – впуска и выпуска

Оператор должен следить за наличием масла в специальной емкости, чтобы конструкция не пришла в негодность раньше срока.

Принцип работы

В действие поршневую группу приводит кривошипно-шатунный механизм, который, в свою очередь, может связываться с разными типами приводных систем. Это может быть и дизельный двигатель, и электромотор. Далее в ходе выполнения возвратно-поступательных действий поршень сжимает и выбрасывает воздух через патрубок.

В свою очередь, выпускной канал уже соединяется с целевым оборудованием или инструментом, который обслуживается компрессором. Здесь же надо подчеркнуть особенность, которая в худшую сторону отличает компрессор масляный от других типов установок, нагнетающих сжатый воздух.

В процессе смазки механических деталей система неизбежно выбрасывает часть масла в ресивер с чистым воздухом. Соответственно, на выходе формируются потоки воздушных масс, дополненные инородными включениями. Поэтому компрессоры этого типа допускаются только к работе с оборудованием, терпимым к загрязненности сжатого воздуха.

К примеру, краскопульты не рекомендуется использовать в связке с масляными агрегатами.

Основные характеристики

Силовой потенциал компрессоров выражается в мощности, которая зависит от возможностей двигателя. В среднем эта величина составляет 1,5-2,2 кВт, хотя промышленные модели могут иметь и более высокий уровень мощности. Производительность выражается в объеме выпущенного воздуха за минуту.

Например, даже бытовые установки способны выбрасывать порядка 150-200 л/мин. Агрегаты для строительных и производственных нужд обеспечивают подачу воздушной струи в диапазоне 400-500 л/мин. Также компрессор поршневой масляный оценивается по уровню поддерживаемого давления.

Малогабаритные модели располагают емкостями порядка 20-50 л, а промышленные могут оснащаться и 200-литровыми ресиверами.

Разработка схемы компрессорной станции

Подготовка оборудования для самодельной компрессорной станции

При разработке схемы компрессорной станции и составления списка дополнительного оборудования к ней следует учитывать планируемую область применения. Чем больше ресивер и давление в нём, тем шире будут возможности самоделки. Стандартная схема включает в себя следующие детали и механизмы:

- Электронный датчик давления. Он отключает двигатель при достижении заданных параметров давления в ресивере.

- Манометр для измерения степени сжатия воздуха.

- Предохранительный клапан.

- Осушитель воздуха при выходе из ресивера.

- Воздушный фильтр для установки на входную трубку компрессорного блока.

- Фильтр очистки воздушной струи под давлением от масла.

- Кнопка выключателя.

- Провода, шланги высокого давления и фитинг с необходимой конфигурацией.

- Баллон высокого давления для ресивера.

- Шаровой кран, перекрывающий подачу воздуха потребителю на выходе из системы.

Двухроторные компрессоры (типа Рутс)

Двухроторный компрессор (типа Рутс) представляет собой бесклапанную машину объемного типа. Два идентичных, обычно симметричных, двухлопастных ротора вращаются в противоположных направлениях внутри корпуса, составленного из двух полуцилиндров. Зазоры между вращающимися роторами устанавливаются с помощью синхронизирующих шестерен, расположенных снаружи корпуса. Сжатие происходит обратным потоком газа из области нагнетания в тот момент, когда лопасть ротора соединяет отсеченную порцию газа с областью нагнетания. Из р, V-диаграмм видно (рис. 1.14), что сжатие газа таким способом малоэкономично и обеспечивает низкую степень повышения давления. Обычно компрессоры типа Руте выполняются в одноступенчатом исполнении (возможно двух- и трехступенчатое исполнение). Принцип работы компрессора показан на рис. 1.15. Рис. 1.14. Диаграмма компрессора типа Руте 1 — плошадь abdet соответствует работе сжатия в компрессоре типа Рутс; 2 — площадь aede, соответствует работе сжатия поршневого компрессора

Широкое применение машин Рутс в ряде отраслей промышленности (в последнее время в вакуумной технике) объясняется простотой их конструкций и эксплуатации, отсутствием трущихся элементов и смазки в проточной части, уравновешенностью, долговеч г ностью.

Машины типа Рутс выпускаются производительностью от нескольких литров в минуту до 2000 м³/ /мин, с давлением нагнетания до 0,15 МПа.

Время безостановочной работы этих машин в основном зависит от срока службы масла в подшипниках, а если возможна замена масла без остановки, то от времени работы подшипников, т.е. до 50—100 тыс.ч. Рис. 1.15. Принцип работы компрессора типа Руте а — такт всасывания, б — такт отсечки, в — такт сжатия, г — такт нагнетания

Основные направления развития машин типа Рутс:

- повышение производительности;

- повышение перепадов рабочего давления;

- использование в режиме газо-дувок при низких температурах газа на входе (до —160 °С); моноблочность исполнения; снижение металлоемкости за счет увеличения относительной длины проточной части;

- обеспечение высокой герметичности машин (использование встроенных экранированных электродвигателей).

Электрическое тело пою. Последние штрихи и…

«Махмуд, поджигай!»

кф «Белое солнце пустыни»

Сначала – немного теории об используемом компрессором двигателе. Компрессор, который мы рассматриваем как пример, в качестве привода использует однофазную асинхронную машину. Поэтому, чтобы его запустить, нужны разные вспомогательные устройства. В нашем случае – это пусковая обмотка с конденсатором. Внимательно изучите инструкцию к компрессору! Типы устройств, обеспечивающих пуск привода, могут сильно различаться у разных моделей.

Теперь самое основное – нужно поработать со схемой подключения установки. Здесь есть несколько подводных камней:

- Компрессор выдран из обычной схемы подключения. Чтобы он заработал, необходимо установить перемычку.

- Желательно предусмотреть защитные элементы (автоматический выключатель) – вопрос спорный, в принципе, при каких либо эксцессах должен срабатывать автомат на группу розеток, к которой подключается компрессор – ставить еще один автомат, на мой взгляд необязательно.

- Линия подключения должна обязательно идти через реле и выключатель.

- Иногда, к компрессору необходимо подключать конденсатор. Это зависит от его типа. Обязательно посмотрите характеристики и руководство по используемому компрессору.

Подключение необходимо осуществить по следующей схеме:

От штекера-вилки ведем фазный провод (L) к выключателю. Далее, подключаем фазный провод к нужной клемме реле. Нулевой провод (N) остается нетронутым, в случае, если есть провод заземления, если же последнего нет, заводим нулевой провод на клемму заземления реле (получается защитное зануление), от реле ведем фазный и нулевой провод к пусковому устройству привода компрессора (коробочка такая у него на корпусе), и по схеме подключаем к соответствующим клеммам. Получается примерно так: Общий вид схемы подключения. Схема подключения реле РДМ-5

Обратите внимание — мы используем клемму L1 для подключения фазы, а также соответствующую ей клемму на верхней колодке — от нее провод пойдет к компрессору. L2 не используется! Также, нив коем случае не соединяйте колодки между собой — тогда реле не будет работать

От обычной вилки (кабель 2,5 мм2), через выключатель, к реле давления ( там отмечено, куда чего подключать) и к компрессору. Кабель у вилки может быть двух типов – с землей, фазой и нулем, если у вас дом новый, или просто с фазой и нулем, если дом старый. В принципе, можно не парится, и завести землю на нулевой проводник, как и делается в старых домах.

Итак, теперь, чтобы система заработала – установим перемычку. Она устанавливается непосредственно на клеммной колодке пускового устройства. лучше всего — соединение пайкой, но можно воспользоваться обжимными контактами подходящего типа (они указаны в описании компрессора). Перемычка показана голубым цветом: Схема подключения перемычки в пусковом устройстве.

Перемычка эта очень важна, так как она обеспечивает подключение обмоток к фазе.

В конце, аккуратно уложим кабели, используя пластиковые стяжки и самоклеящиеся площадки для них. Внимательно осмотрите кабели на предмет целостности изоляции, а также проверьте каждое соединение на механическую прочность. Внимательно проверьте, нет ли возможностей для короткого замыкания — каждый провод должен быть аккуратно зачищен и иметь контакт только с предназначенной для него клеммой.

Теперь – проверяем все, запускаем, и начинаем красить модельки! =)

Конструкции компрессоров для самостоятельного изготовления

Основными типами воздушных компрессоров, которые можно изготовить своими руками, являются:

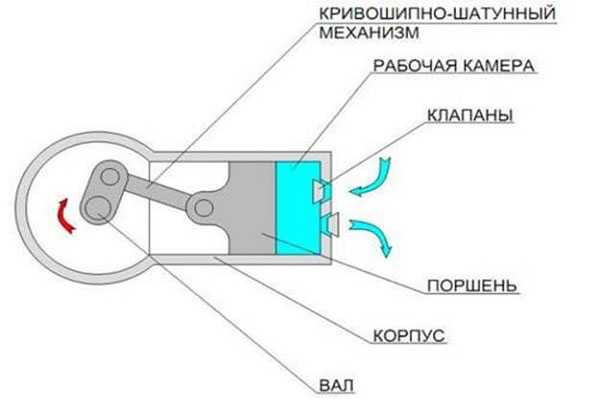

Поршневые – в них поршень совершает возвратно-поступательное движение. Работу регулируют впускной и выпускной клапаны. Такие устройства получили наибольшее распространение.

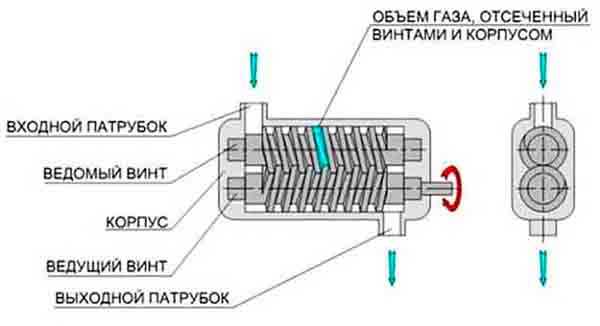

Винтовые – сжатие и проталкивание газа осуществляется двумя винтами, которые вращаются навстречу друг друга. Пространство между вращающимися валами уменьшается, поэтому поступивший в него газ сжимается.

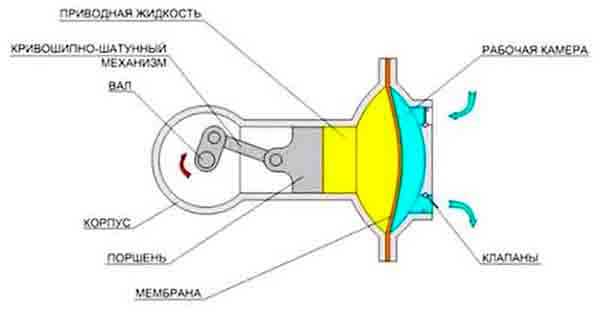

Мембранные – в них имеется кривошипно-шатунный механизм, он действует на мембрану через приводную жидкость. Как и в поршневых устройствах за всасывание и нагнетание газа отвечают клапаны. Производительность у подобных установок небольшая, хотя они могут создавать довольно сильное давление.

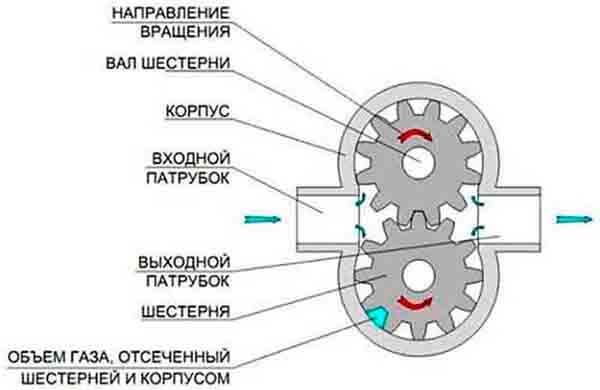

Зубчатые имеют камеру, в ней вращаются шестерни навстречу друг другу. Сжимаемый газ перемещается по периферии. Подобные устройства обладают хорошей производительностью, но высокое давление могут развивать только при работе с жидкостями.

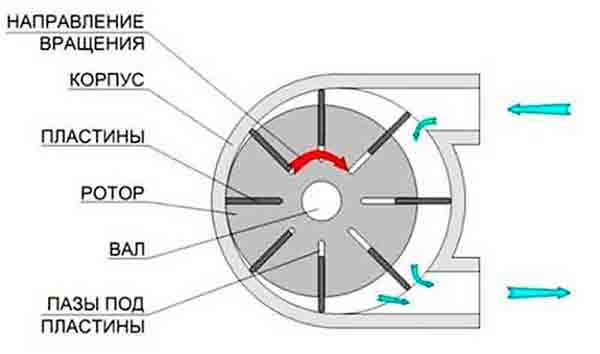

Роторно-лопастные – в них имеется ротор и статор. Статор – это пустотелый цилиндр с полированными внутренними поверхностями. В роторе имеются пазы, в них перемещаются пластины. При его вращении постоянно меняется объем в пространстве между подвижными и неподвижными элементами. Сжатый газ проталкивается в подающую магистраль. Пока подобные установки не получили широкого распространения. Проблема в уплотнении между пластинами и стенками.

Из всех типов устройств можно использовать только эти компрессоры для пескоструйного аппарата. На практике применяются еще несколько типов, но их назначение совсем иное.

Трансформационные игры

Одно из перспективных направлений сегодня — организация психологических трансформационных игр. Работать можно как вживую на дому (формат похож на обычные настольные игры), так и в онлайн, когда игра происходит в онлайн-кабинете в специальной программе. В процессе таких игр их участники доходят до каких-либо важных решений относительно своих жизненных задач, и получают полезные инсайты.

Для проведения т-игр не требуется наличия психологического образования, поскольку игры построены таким образом, что на самые важные вопросы человек находит ответы самостоятельно, а ведущий ему в этом лишь помогает. Проводить их можно онлайн, а бизнес-комплекты по открытию такого бизнеса, включая готовые методические материалы, реквизит и доступ к рабочим сервисам можно приобрести от 70 тыс. рублей.

Из чего можно сделать своими руками пескоструйный аппарат

Наиболее простым считается изготовление агрегатов из газовых баллонов и огнетушителей. В домашних условиях лучшей основы не придумать. Сейчас вкратце рассмотрим алгоритм действий, которые нужно выполнить.

Пескоструй из газового баллона своими руками: пошаговая инструкция

Вариаций агрегатов, созданных своими руками из различных подручных материалов десятки и сотни. Пескоструй тоже можно сделать из потерявших актуальность приборов и деталей.

| Иллюстрация | Описание действия |

|---|---|

| Начнём с того, что проделаем отверстие по центру в дне газового баллона. Для этого по кругу рассверливаем тонким сверлом, после чего выламываем круг плоскогубцами. | |

| Для того чтобы отверстие выглядело аккуратнее, расшорошиваем его при помощи дрели со специальной насадкой, хотя это и необязательно. Видно рваных краёв всё равно не будет. | |

| Привариваем заглушку с винтовой пробкой – через неё будет засыпаться в ёмкость песок. | |

| Приготовив все сгоны, фитинги краны и шланги, можно приступать к работе. Обязательно наличие осушителя! Дело в том, что при работе компрессора образуется конденсат, который, выходя со сжатым воздухом, намочит песок, а мокрый абразив просто забьёт сопло. | |

| Пытаемся вывернуть вентиль газового баллона. Это редко получается без сложностей. В некоторых случаях его приходится срезать, высверливать оставшееся внутри и поправлять резьбу. | |

| После того как вентиль удалён, в отверстие вворачивается сгон на ½ дюйма. Не стоит обращать внимания, что резьба на баллоне конусная. | |

| Все резьбовые соединения проматываем паклей. Как альтернативу можно использовать ФУМ-ленту, однако, старая добрая пакля надёжнее. | |

| Если не планируется много работы, в качестве сопла можно использовать наконечник от дешёвого термопистолета, который продаётся в магазинах FixPrise. | |

| Вот так выглядит наш пескоструйный аппарат напорного типа. Конечно, внешний вид может отличаться, но суть от этого не меняется. | |

| Таким аппаратом можно не только обрабатывать металл, но и матировать стекло, что мы и попробовали сделать на примере простой бутылки. |

Сложно ли сделать пескоструй своими руками из огнетушителя

Если разобраться подробно с нашей пошаговой инструкцией, то изготовить пескоструйный агрегат из огнетушителя труда не составит. Здесь всё делается точно также. Единственным отличием будет размер резервуара для песка.

Вот такой аккуратный пескоструйный аппарат получается из огнетушителя

Как сделать сопло пескоструйное своими руками: советы редакции HomeMyHome.ru

Оптимальным вариантом будет изготовление керамического сопла для пескоструя из отработавших свой век автомобильных свечей зажигания. Для этого нужно вывернуть центральную часть, после чего со стороны гайки обрезать свечу болгаркой. Делать это следует аккуратно, чтобы не повредить керамику. После проделанной работы керамический стакан легко снимается. Конечно, такое сопло проработает не более 2−3 часов, однако, вся прелесть здесь в том, что это не будет ничего стоить – старых свечей зажигания можно найти сколько угодно. Если же приобретать сопло, то лучше всего покупать изделие из карбида бора. Оно прослужит от 750 до 1000 часов беспрерывной работы. Чугунного сопла хватит на 6−8 часов, а изделия из карбида вольфрама − примерно на 300 часов.

Именно эта керамическая часть свечи зажигания и нужна, чтобы сделать сопло

Изготовление пескоструйного пистолета своими руками: насколько это сложно

Изготовление пистолета для пескоструйного аппарата− дело совершенно несложное. Для этого потребуется лишь пневмопистолет, при помощи которого продувают труднодоступные места и пластиковая бутылка. Предлагаем нашему уважаемому читателю просмотреть короткий видеоролик, в котором подробно объяснятся процесс изготовления пескоструйного пистолета для компрессора.

Пистолет для пескоструя, сделанный своими руками

Как сделать пескоструй своими руками: видеоуроки по изготовлению различных агрегатов

Часто закоксовываются свечи зажигания? Тогда неплохим выходом будет сконструировать и изготовить своими руками пескоструй для очистки свечей зажигания. Как он выглядит и каким образом используется, можно узнать из видео.

А из следующего видео можно понять, как устроен пескоструйный аппарат с водой. Довольно интересное решение, которое не потребует от вас больших затрат, если под рукой есть мини-мойка типа «Кеёрхер».

Ну а если решено сделать пескоструйную камеру, редакция HomeMyHome.ru представляет вашему вниманию несколько самоделок, сделанных по чертежам.

Транскрибация

Транскрибаторами называют людей, которые занимаются профессиональным переводом аудио и видео в текст. Поэтому если у вас хороший слух, вы можете попробовать себя в этом деле. В среднем за часовую запись можно заработать около 600 рублей. Это расценки для рядовых исполнителей. Профессионалы за это же время могут заработать и 3000 рублей. Загвоздка в том, что сама транскрибация занимает примерно втрое больше времени, чем длительность самой аудиозаписи. То есть это означает, что 600 рублей вы заработаете не за час, а за три часа. Чтобы ускорить транскрибацию, можно пользоваться бесплатными программами вроде Express Scribe, Speechpad и LossPlay, также нужно обзавестись хорошими наушниками и колонками.

Искать подобную подработку можно на биржах фриланса — Fl.ru, Freelance.ru, Work-zilla.com, Weblancer.net, либо оставив резюме расшифровщика аудиозаписей и наборщиков текстов на сайтах вроде Kwork.ru, Hh.ru или “Авито”.

Компрессор для покраски авто: как изготовить своими руками

Наиболее востребованным из всех изготавливаемых своими руками компрессоров можно назвать оборудование для покраски автомобиля или любых других деталей и механизмов. Помимо прочного ресивера, здесь потребуется и иной нагнетатель, который будет наполнять ёмкость воздухом значительно быстрее холодильного оборудования. Такой прибор лучше всего изготовить из готового автомобильного компрессора, подключив к нему электродвигатель на 220 или 380 В в качестве привода.

Приобрести можно абсолютно любой компрессор, в зависимости от нуждФОТО: compressortyt.ru

Схема и порядок сборки поршневого компрессора

Если рассматривать схематическое изображение подобного компрессора, то становится ясно, что сверхсложного в нём ничего нет. Главное, это не забыть включить в него фильтр с жёстким корпусом, способным выдержать нагнетаемое давление. Он устанавливается на выходе из ресивера перед шлангом подачи воздуха на краскопульт.

Схема компрессора с небольшими ошибкамиФОТО: samodelkindrug.ru

Многие не понимают назначения этого элемента, считая его совершенно ненужным, однако такое мнение ошибочно. Дело в том, что воздух в ресивере находится в сжатом состоянии, а изменение плотности любого вещества, как известно, изменяет и его температуру. В результате сжатия и последующего высвобождения воздуха и происходящего при этом изменения температур возникает конденсат, который может попасть в краску вместе, что непременно скажется на качестве итогового результата. Фильтр же такую возможность исключает.

Конденсат на окнах возникает также из-за перепада температурФОТО: master-hauze.ru

Нюансы сборки самодельного компрессора для покраски авто

Основная задача здесь – прочность шлангов и плотность соединений. Поэтому рекомендуется использовать для передачи воздуха от нагнетателя к ресиверу и далее к фильтру медные трубки. От фильтра до самого краскопульта оптимальным будет использование кислородного шланга. Он армируется стекловолокном, а потому обладает не только необходимой гибкостью, но и повышенной прочностью.

Чётко видно армирование кислородного шлангаФОТО: sharx.org

Довольно интересен для изготовления компрессора своими руками вариант использования оборудования от автобуса «Икарус» и газового баллона, с которым можно ознакомиться на картинке ниже.

Компрессор от автобуса «Икарус» на ресивере из баллонаФОТО: drive2.ru