Другие методы заточки

Существуют и несколько других интересных методов заточки, которые используются мастерами в домашних условиях. Способов заточки ножей огромное количество и каждый человек сможет выбрать подходящий вариант для себя.

К примеру, в полевых условиях если под рукой ничего нет, можно воспользоваться даже обычным камнем с ровной площадью. Это не доведёт до идеальной остроты лезвие, но сможет вернуть ему режущие свойства.

Специальные аппараты

Электроточилка в магазине стоит довольно дорого, но если один раз потратиться на неё, то можно забыть про проблему с ножами. Использовать её сможет даже домохозяйка. Никаких усилий сделать делать не нужно, всего лишь соблюдать ряд простых правил безопасности. Производители с каждым разом модифицируют своих инструменты, что повышает их эффективность работы.

Ручной способ

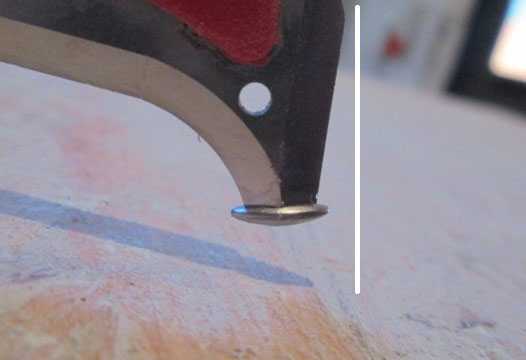

Держатель угла заточки. Для того чтобы заточить изделие в домашних условиях вручную, потребуется воспользоваться точильным камнем, бруском, мусатом или наждачной бумагой. Насадка на дрель бывает разной, это нужно учитывать.

Всё, что требуется сделать это осуществить движение в сторону острия под определённым углом.

Заточка должна выполняться по всей площади ножа и материала. Для того чтобы заточить изделие понадобится около получаса. После того как процедура выполнена, нужно промыть инструмент для заточки.

Точите ножи аккуратно.

Основные способы заточки

Определившись с типом инструмента, надо понять каким приспособлением его точить. Вариантов здесь тоже немало.

Виды точилок для ножей

Из немаленького ассортимента разнообразных видов точилок для ножей выбрать нужный вариант для себя достаточно просто.

![]()

Основными элементами точильного приспособления являются упор для фиксации ножа и абразивный брусок, в качестве которого применяют готовые абразивные материалы (камни) или собственного изготовления. Но прежде чем приниматься за работу нужно узнать, как правильно сделать точилку для ножей своими руками.

![]()

Разновидности камней для заточки

Существует несколько разновидностей точильных камней:

- водные. Камни для заточки, используемые в воде, меньше стираются в процессе эксплуатации.

- масляные. По строению и конфигурации аналогичны водным, но с более маслянистой поверхностью.

- природные. Для их изготовления используют только натуральное сырьё с предварительной обработкой в процессе производства.

- искусственные. В этом случае название говорит само за себя, т. е. абразивный материал создается искусственно.

- резиновые. Встречаются не так часто, как предыдущие, к тому же в процессе применения они неудобны.

![]()

Немного о выборе камней

Точильные бруски бывают следующих видов:

- Керамические;

- Алмазные;

- Природные;

- Японские водные камни.

При желании, как только вы наберетесь опыта, вы можете купить несколько солидных и дорогостоящих алмазных камней или японских водных. Однако начинать лучше с обыкновенных керамических брусков (типа «Лодочки»), которые продаются в каждом магазине хозтоваров. Они износостойки, долговечны и доступны. Из недостатков можно назвать лишь их неравномерное истирание.

Вот советы, которые помогут найти верного помощника:

- Какого размера должен быть брусок? В идеале – длиннее в 1,5-2 раза или хотя бы не короче лезвия ножа. Ширина и форма бруска не принципиальна.

- Покупая брусок, убедитесь, что он плоский и не имеет сколов.

- Для начала вы можете купить один универсальный точильный камень средней твердости. Но если есть желание, купите один брусок с двумя сторонами разной зернистости или два камня с большой и меньшей в два раза зернистостью. В будущем вашу коллекцию может пополнить еще пара камней.

- Лучше всего постараться раздобыть пару оселков советского производства, скажем, на барахолках или у дедушки. Бруски с маркировкой «Сделано в СССР» имеют одноразмерные зерна и качественный связующий материал.

Чтобы довести нож до бритвенной остроты, кроме точильных камней вы можете купить и абразивную пасту ГОИ, о работе с которой мы также расскажем.

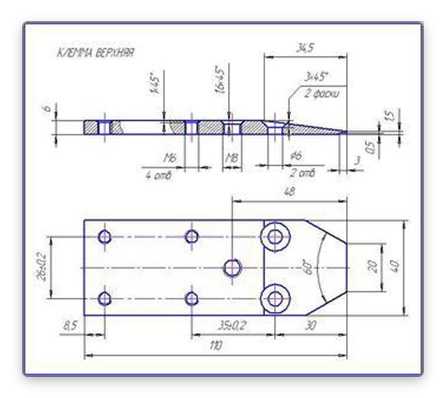

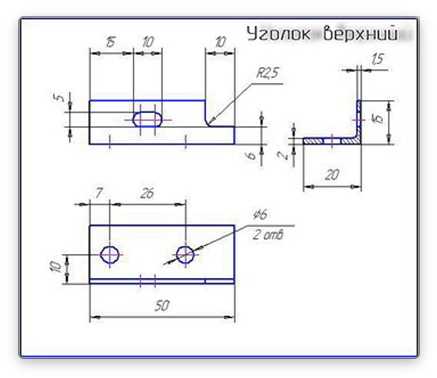

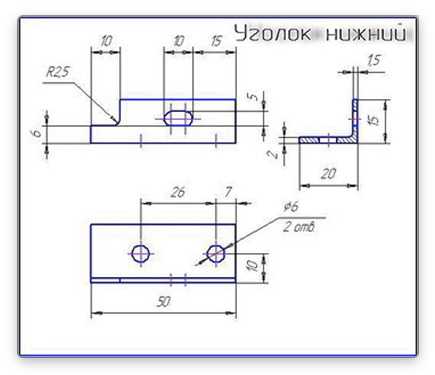

Имитируем модель точилки от фирмы Lansky

Данный станок представлена в виде двух металлических уголков, соединённых друг с другом. Угол заточки определяется тем, в какое отверстие будет вставлена спица, на конце которой находится насадка.

Из вариантов, рассматриваемых, этот является наименее удобным в эксплуатации, но не легким в плане изготовления. Усовершенствуем устройство, попытаемся сделать приспособление для заточки ножей с боле широким диапазоном градусов угла прижима.

Берем обычные металлические пластины,

размеры которых равны 4х11 см. Или больше, все равно во время работы детали будут подпиливаться и подгоняться до нужных параметров.

При помощи болгарки убираются острые углы на концах деталей (стороны, исполняющие роль зажимов). Используя напильник, стачиваем края зажимов, должен получиться плавный скос от середины основания к краям пластин.

Согласно чертежу делаем разметку под будущие отверстия. Просверливаем их и нарезаем резьбу. Все острые края и углы на пластинах закругляем напильником (не только ради благородности внешнего вида, но и ради комфортного использования, чтобы ничего не врезалось в руки).

Приобретаем стандартный алюминиевые уголок, и делаем отверстия в нем в соответствии с чертежом приведенном выше. В отверстиях, предназначенных для вхождения шпильки, нарезаем резьбу. А то отверстие, которое предназначено для опоры спицы, необходимо расширить при помощи надфиля.

Далее потребуются два отреза металлического стержня

длиной примерно 15 см. Вставляем их в крайние отверстия и фиксируем глубину вхождения двумя гайками соответствующего диаметра. В нашем случае эти элементы равны размеру М6. В отверстие более крупного диаметра ввинчиваем болт (длина около 14 см) размером М8, на который уже навинчена гайка-барашек, а поверх нее пара обычных, но большего диаметра, нежели сам болт. Он будет использоваться в качестве опорной стойки конструкции. Оставшиеся отверстия предназначены для болтов, при помощи которых будет настраиваться сила зажима лезвия.

На концы стержней нанизываются гайки, после надеваются уголки, которые снова прижимаются при помощи гаек. Опуская их вверх или вниз, мы сможем настраивать необходимый угол заточки.

Элемент, который будет держать полотно для затачивания, собирается из тонкого металлического прута (по форме буквы «Г»), двух держателей (крайний со сквозным отверстием под спицу), гайки-барашка и стержня с резьбой М6.

Заточной станок с регулировкой положения ножа

Альтернативный вариант станка для заточки ножей

Альтернативным вариантом изготовления станка является изменение положения ножа относительно камня. В целом конструкция во многом схожа с вышеописанной, но значительно проще для изготовления.

На основании устанавливается подвижный блок крепления для штыря с камнем. На этой же плоскости монтируются два фиксатора. Один из них будет упорный, а второй — регулируемый. Изменяя расстояния между фиксаторами можно регулировать угол заточки.

Основным недостатком этой конструкции является износ бруска в одном месте. Для решения этой проблемы рекомендуется сделать длинный штырь для регулирования положения кромки относительно лезвия.

Помимо вышеописанных схем существует масса заточных станков, которые можно сделать своими руками. При выборе оптимальной модели следует исходить из фактического наличия подручных материалов. Также рекомендуется провести анализ заводских станков. Нередко именно они являются основой для изготовления уникальной конструкции.

Для ознакомления с особенностями изготовления рекомендуется просмотреть тематический видеоматериал, в котором подробно описывается станок для заточки ножей своими руками:

NWS

Главное отличие здесь это оригинальная ручка. А именно ее изогнутая форма и специальные углубления для пальцев. Если до этого вы работали с другими марками, то поначалу будете ощущать дискомфорт. Здесь дело в привычке.

Главное отличие здесь это оригинальная ручка. А именно ее изогнутая форма и специальные углубления для пальцев. Если до этого вы работали с другими марками, то поначалу будете ощущать дискомфорт. Здесь дело в привычке.

Ручка довольно длинная и работать ею в узких и компактных шкафах не совсем удобно. К сожалению нет никаких фирменных надписей с обозначением марки производителя. Можно легко нарваться на какую-нибудь подделку, где любой китаец напишет Made in Germany.

У пятки как и у ножа Knipex есть наклон и размером она небольшая. Что облегчает работу с кабелями малого сечения. А вот качество стали вызывает вопросы. Могут появиться зазубрины при попадании лезвия в процессе зачистки на медную жилу кабеля.

Но для своих денег с учетом германского производителя это очень не плохой выбор для качественного ножа.

Этапы работ по изготовлению наждака

1. Изначально необходимо определиться с размерами будущего наждачного станка, разработать его схему, чертежи конструктивных элементов. При желании, можно взять на вооружение чертежи, опубликованные в статье. Размеры будущего наждака необходимо привести в соответствие с габаритами имеющегося в наличии электрического двигателя.

2. Целесообразно заказать в токарной мастерской специальный фланец для крепления наждачного круга на вал электродвигателя с набором крепёжных гаек, поскольку самостоятельное изготовление данного элемента требует наличия специальных станков, а также соответствующего профессионального опыта.

3. Изготовление опорной рамы.

3.1. Используя углошлифовальную машинку, на широкой грани большой трубы прямоугольного сечения, согласно чертежу, следует вырезать паз, в который впоследствии будет помещён конденсатор. Также, потребуется вырезать в уголках соответствующие выемки для будущего монтажа электродвигателя.

3.2. Из имеющихся в наличии заготовок труб, уголков необходимо сварить раму, воспользовавшись сварочным аппаратом.

3.3. С помощью дрели нужно просверлить заданное количество отверстий под монтаж двигателя стиральной машины.

4. Изготовление вспомогательного столика.

4.1. На горизонтальной поверхности одной из металлических пластин требуется просверлить дрелью продольные пазы, которые будут служить направляющими для перемещения столика в определённое рабочее положение. Поверхность второй (верхней) пластины оставляется гладкой.

4.2. С помощью сварочного аппарата выполняется сварка элементов столика: 2-х металлических пластин, квадратной трубы.

5. За счёт болтового соединения, выполняется крепёж столика к раме.

6. Используя щётку по металлу, закрепленную на «болгарке», выполняется зачистка всех шероховатостей, неровностей полученной конструкции.

7. Все металлические части конструкции покрываются краской по металлу.

8. На нижнюю часть рамы крепятся резиновые амортизаторы при помощи саморезов.

9. Выполняется сборка электрической схемы, на раме закрепляется выключатель.

10. Из куска оцинкованной жести изготавливается и монтируется защитный фартук на двигатель.

11. Выполняется полная сборка конструкции точила, с подключением всех электрических элементов. Собранный наждак готов к работе.

Процесс самостоятельного изготовления точильного станка гарантированно окажется несложным даже для человека, имеющего небольшие навыки работы с металлом и обладающего элементарными познаниями в электрике. Такой наждак станет хорошим вспомогательным оборудованием для каждого хозяйственного человека, предпочитающего решать бытовые проблемы своими силами.

Каждый хозяин, так или иначе, сталкивается с ситуацией, когда ей необходимо заточить ножи, ножницы и другие острые предметы, которые с течением времени затупляются. Можно каждый раз обращаться к мастеру и платить за его услуги немалые деньги или приобрести готовый наждак, а можно проявить смекалку и порадовать свой кошелёк, сделав наждак своими руками.

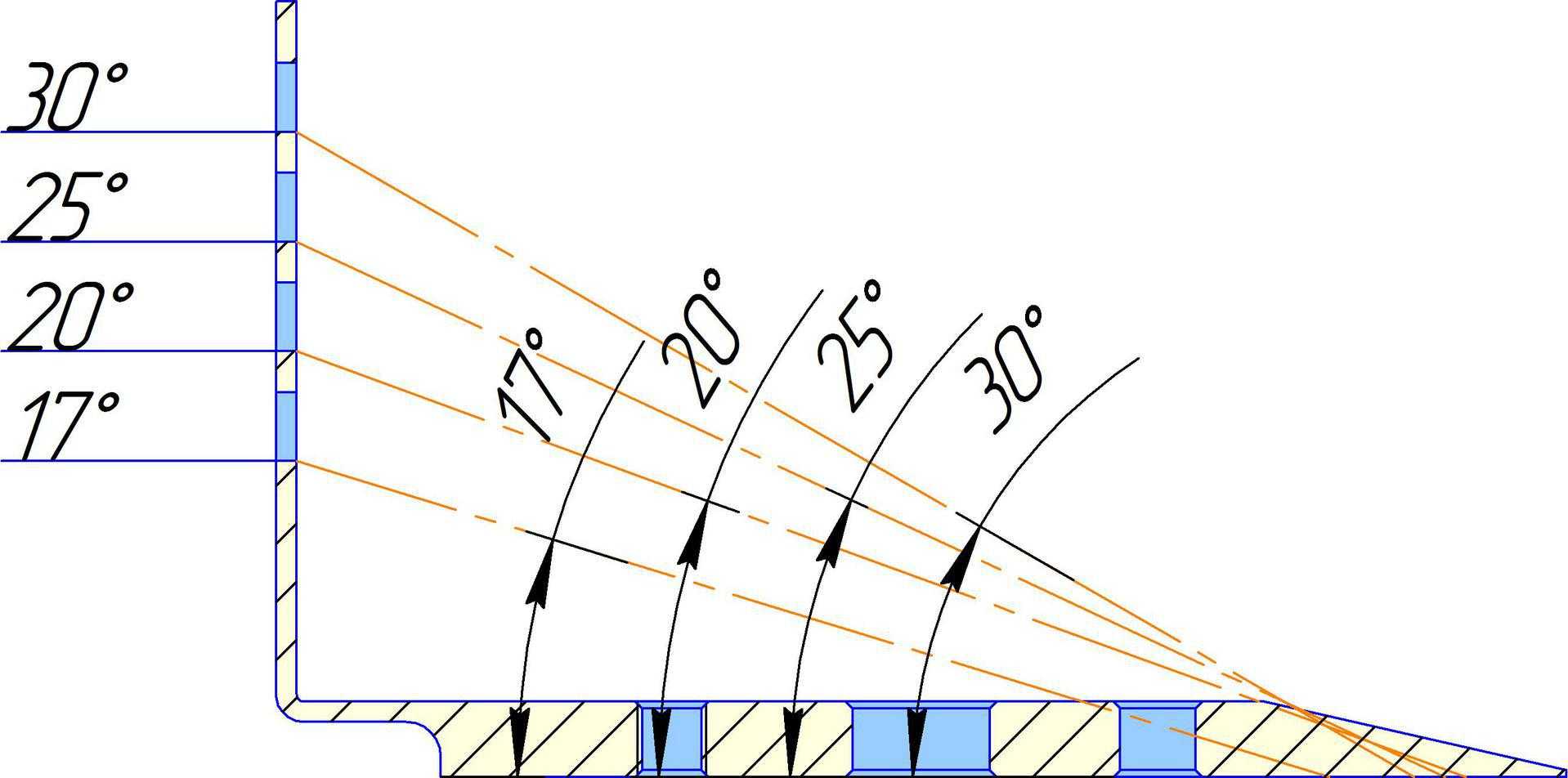

Угол заточки лезвия ножа

Угол заточки лезвия ножа — отклонение между линией симметрии лезвия и плоскостью его режущей кромки. От этого значения зависит острота лезвия и его долговечность: чем меньше угол заточки, тем острее лезвие, но оно быстрее стачивается.

Больший угол заточки ножа уменьшает остроту режущей кромки, но увеличивает продолжительность ее работы:

- Кухонные виды для повседневной резки продуктов имеют углы заточки от 20 до 30 градусов.

- Сверхострые медицинские скальпели точат под углом 10 — 17 градусов,

- Охотничьи ножи, кухонные домашние топорики для рубки мяса с костями и тесаки имеют угол затачивания 25 — 35 градусов.

Таблица углов заточки различных видов ножей

Чтобы выполнять качественную обработку и обслуживание инструментов, необходимо выдерживать основные углы заточки ножей для различного типа задач с их применением. Для контроля правильности затачивания углов можно использовать таблицу, в которой представлены рекомендуемые значения для различных типов ножей:

| Типы ножей | Углы заточки |

| Столовые для сервировки | 55° — 60° |

| Кухонные бытовые | 30° — 35° |

| Кухонные профессиональные | 25° — 30° |

| Поварские профессиональные | 20° — 25° |

| Разделочные для рыбы | 25° |

| Разделочные для мяса и крупной рыбы | 30° |

| Разделочные для овощей | 35° |

| Фруктовые | 10° — 15° |

| Разделочные для корнеплодов | 22° — 25° |

| Обвалочные для мяса | 25° — 30° |

| Разделочные топоры | 25° — 30° |

| Филейные | 10° — 15° |

| Перочинные ножи | 20° — 25° |

| Туристические / охотничьи, в приоритете — острота | 30° — 35° |

| Туристические / охотничье, в приоритете — износоустойчивость | 40° — 45° |

| Сапожные ремонтные | 30° — 40° |

| Сапожные раскройные | 20° — 25° |

| Универсальные столярные | 30° — 45° |

| Рубящие (мачете) | 45° — 60° |

Контроль угла заточки

При регулировке угла заточки слесарь выполняет такие действия:

На шпильку, которая находится в брусочке станочной основы, набрасывает большую шайбу и затягивает гайку.

Стержень не проворачивается в футорке изготавливает колодку для регулировки заточного угла из маленького карболитного бруска, размеры которой составляют 20х40х80 мм.

В 15 мм от колодочного края сверлит в 20 мм торец с 2 сторон, расширяет щель до 9 мм, потом внутри делает резьбу;

Отступает 50 мм от оси новой щели и сверлит ещё одну в плоской части заготовки — на 90 градусов к прежнему. Подобная щель имеет диаметр 14 мм. В подобной ситуации слесарь сильно развальцовывает отверстие с помощью применения рашпиля круглой формы;

Накручивает колодку на шпиль — устанавливает нужную высоту проушины без применения фиксирующих винтов;

Крепит колодку с 2 сторон шестигранными гайками М10.

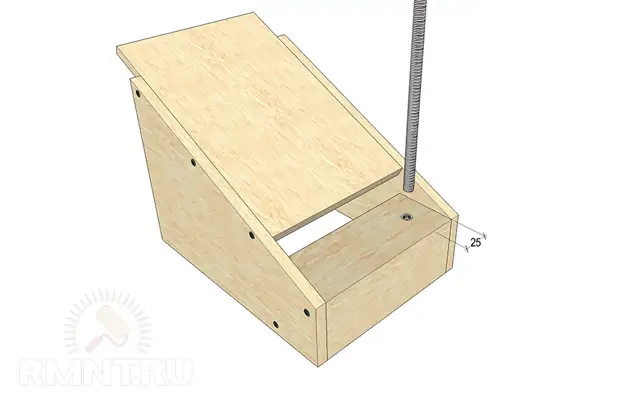

Основание станка

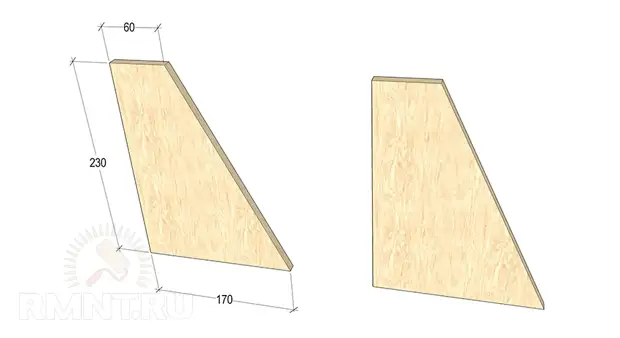

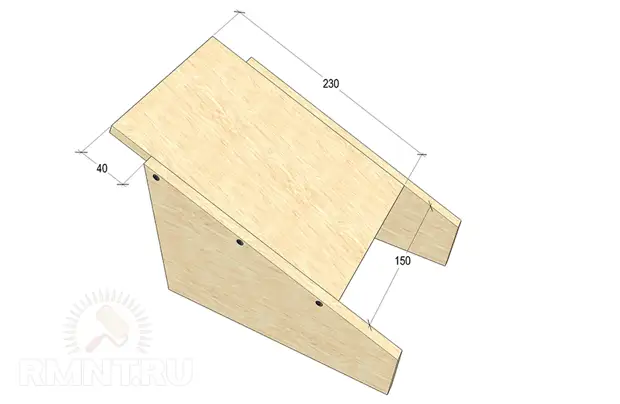

Большинство деталей для заточного станочка можно изготовить буквально из чего угодно, следуя общему принципу устройства. Как пример возьмём ламинированную или полированную ящичную фанеру толщиной 8–12 мм, которая повсеместно применялась при изготовлении корпусов советской радиотехники.

Из фанеры нужно выпилить лобзиком две детали в форме прямоугольной трапеции с основаниями 170 и 60 мм и высотой 230 мм. При резе оставляйте припуск 0,5–0,7 мм на обработку торцов: они должны быть прямыми и точно соответствовать разметке.

Третья деталь — наклонная плоскость из фанерной дощечки размерами 230х150 мм.

Другими словами, основание станка — это своего рода клин, но наклонная плоскость должна выступать в передней части на 40 мм. По торцам боковых стенок отложите рейсмусом две линии с отступом вполовину толщины фанеры. Просверлите в каждой дощечке по три отверстия для скрепления деталей шурупами. Перенесите сверловку на торцы наклонной части, временно соедините детали основания.

В задней части боковые стенки соединяются бруском 60х60 мм, который крепится в торец двумя шурупами с каждой стороны. В бруске нужно изготовить 10 мм вертикальное отверстие с отступом в 50 мм от центра, то есть 25 мм от края. Чтобы быть уверенным в вертикальности, лучше сперва сверлить тонким сверлом с обеих сторон, а затем расширять. Сверху и снизу вкрутите в отверстие две футорки с внутренней резьбой М10, а в них — 10 мм шпильку длиной 250 мм. Здесь может потребоваться немного подрегулировать нижнюю футорку, если её резьба не совпадает со шпилькой.

Режущая кромка и абразивы для заточки

Несмотря на кажущуюся простоту заострения клинка, по факту форма режущей кромки выглядит достаточно сложно. Угол заточки создает лишь общие грани режущей кромки, сама кромка формируется подводами, узкими полосками лезвия которые и составляют собой грань, которая и режет материал.

Для того чтобы вывести режущую грань клинка, необходимо обработать спуски абразивом, создав клин.

Но, по-прежнему, профессионалы-заточники считают, что лучший результат достигается только при использовании абразивных брусков естественного происхождения: новакулита или арканзаса, японских водяных камней.

Заточка ножей производится с обязательным применением масла или воды. Это позволяет вымывать из-под лезвия грязь с твердыми частицами абразива, которые иначе оцарапают лезвие, кроме того наличие смазки сбережет поверхность камня от въевшейся грязи и металлической стружки.

Особенно аккуратным нужно быть при полуторной заточке ножа, в этом случае существует риск порезать руку при правке об острые грани лезвия.

Для идеальной заточки необходимо поочередно менять зернистость бруска, переходя от крупного зерна, задача которого грубое создание кромки и спусков и заканчивая полировальным, которые полирует спуски и создает подводы.

Зернистость абразива определяется размерами его частиц, чем больше размер частиц, тем грубее обработка граней клинка.

Оптимально иметь для заточки ножа 2-3 бруска с разным значением. Первый для грубого заострения, второй для выведения кромки и третий для шлифования. Хотя окончательную правку можно произвести полированным кусочком стали, кожаным ремнем или керамическим бруском.

Необходимые материалы

- Фанера толщиной 12 мм

- Фанера толщиной 20 мм

- Брусочки дерева твердых пород

- Наждачная бумага зернистостью: P240, P320, P800, P1500, P2000

- Полированный вал диаметром 8 мм, длина = 400 мм

- Трубка нержавеющая 10×1, L=40 мм

- Саморезы по дереву 3,5×38

- Винт с потайной головкой M6x20 x 2

- Винт с потайной головкой M6x50 x 2

- Шайба плоская 6 x 2

- Шайба плоская 8 х 1

- Винт-ось для крепления колес на роликовых коньках x 1

- Гайка M6 x 2

- Гайка M8 x 2

- Муфта мебельная резьбовая M6 x 2

- Шпилька M8, длиной 220 мм

- Гайка барашковая M6 x 2

- Гайка барашковая М8 х 1

- Пружина x 1

- Пластина крепежная (2,5 x 35 x 100 мм) x 2 штуки

- Стекло 25×150 мм, толщиной 5 мм x 5 штук минимум (опционально)

- Кожа толщиной 2 мм.

Краткий обзор моделей

Кроме самодельных устройств для заточки, существует немало подобных приспособлений в заводском исполнении. Самыми популярными из них являются:

Значительно удобнее, но и дороже электрические установки. От 120 до 250−300 долларов стоят небольшие приспособления Chief’s Choice различных модификаций. Заточной угол у них фиксированный, 20 градусов и применяется для заточки плоских ножей в кафе и ресторанах.

Эта же компания предлагает большое количество механических устройств, представляющих собой абразивный брусок в корпусе, установленный под определённым углом. За них придётся отдать от 40 до 50 долларов.

Особенности использования приспособления

Конечно, простой точильный камень подойдет для затачивания ножа или режущей кромки рубанка. Но его качество будет далеко не самым лучшим. Чтобы обеспечить равномерное снятие слоя металла и точность обработки необходимо использовать специальные точильные приспособления.

Преимуществом такого изделия является не только удобство его использования, но и такие факторы, как:

- Возможность фиксации лезвий, которая достаточно надежна и не оказывает излишнюю нагрузку. правильно сконструированное устройство не дает возможности повредиться металлу в процессе работы.

- Возможность установка бруска под определенным углом. Благодаря этому, при движении режущей кромки значение угла не будет изменяться.

- Вариация установки разных углов заточки. При таком функционале обеспечивается возможность обработки различного инструмента, даже заточки ножей со ступенчатой структурой.

Изготовление заточного станка своими руками шаг 1

На двигатель установил электрокоробку, в нее поместил конденсатор для запуска двигателя, тумблер — выключатель и блок питания для лампы.

Тумблер использовал от советского лампового телевизора — надежная штука оказывается, сначала установил современный красивый китайский тумблер — при его использовании станок «заикался» (работал с некоторым рывками), причем замена тумблера другим такой же марки не помогла, пока не поставил советский тумблер.

Я ради интереса потом установил эти китайские тумблеры на другой двигатель, который тоже начал «заикаться», обидно, отдал за 2 тумблера 100 руб. — просто выкинул деньги на помойку…

Ну с а конденсатором — все стандартно, не буду описывать в 101 раз, как подключить трехфазный двигатель к 220в — это легко найти в гугле, или в нашей статье по расчету конденсатора.

Как эффективно и безопасно заточить любой нож?

Для того чтобы осуществить заточку ножей на точильном станке своими руками следует внимательно придерживаться следующих действий, а именно:

- При затачивании ножа его нужно крепко взять за самый конец рукоятки.

- Во время процесса угол между остриём и точилкой должен быть 25 градусов.

- Совершайте плавные, волнообразные движения строго по дуге. Таким же способом нужно заточить и вторую половину ножа.

- Не стоит прилагать слишком большие усилия, ведь это может привести к тому, что рука дернётся в самый неподходящий момент, и вы порежете руку.

- Во время заточки ножа не подпускайте к себе близко детей и животных, чтобы избежать их травматизации.

Какие инструменты применяются для заточки

Производители ножей предлагают достаточно большой ассортимент инструментов для заточки лезвия. Выбор нужного инструмента непростой, поскольку даже шлифовальные бруски могут быть изготовлены в различных вариантах. Помимо брусков для заточки можно использовать станки, мусаты, камни и точилки.

Каждый инструмент для заточки требует специального подхода и знаний, как с ним обращаться.

Точильный брусок

Внешне имеет сходство с точильным камнем, по своим свойствам и технологии заточки. Для качественной заточки лезвия необходимо два бруска (грубый, финишный), которые будут содержать минимальное и максимальное количество абразива (рисунок 2).

Точильные бруски могут быть таких видов: керамические, алмазные, японские водные камни, природные.

Рисунок 2. Виды точильных брусков

Рисунок 2. Виды точильных брусков

На просторах нашей страны самыми распространенными являются керамические бруски, которые продаются в любом магазине хозтоваров и доступны каждому. Кроме того, они износостойкие и долговечные. Однако имеют недостаток, а именно неравномерное стирание.

Бруски с алмазным напылением или японские водные камни являются дорогостоящими инструментами для заточки, но они долговечны и могут придать любому лезвию остроты.

Механическое точило

Использование данного механического точила чаще всего применяется для заострения кухонных ножей, но качество будет не высокого уровня и может стать причиной порчи лезвия. Точить охотничьи или спортивные ножи на таком устройстве не рекомендуется.

Электроточилка

Среди точильных инструментов особое внимание к себе привлекают электроточилки, которые способны автоматически устанавливать нужный угол заострения лезвия (рисунок 3). Рисунок 3

Современные модели электроточилок

Рисунок 3. Современные модели электроточилок

Рисунок 3. Современные модели электроточилок

На фоне положительных функций электрочилки, есть и негативные моменты в ее использовании. Например, применение электроточилки может привести к быстрому износу ножа, поскольку при заточке сильно снимается сталь с лезвия.

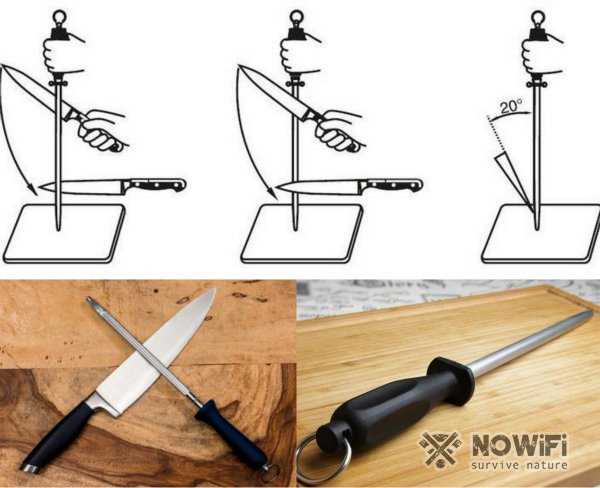

Мусат

Главным назначением этого инструмента является поддержание остроты кромки лезвия, но он не подходит для полноценной заточки тупого ножа (рисунок 4).

Рисунок 4. Мусат помогает повысить остроту лезвия в домашних условиях

Рисунок 4. Мусат помогает повысить остроту лезвия в домашних условиях

Внешне это изделие для заточки очень похоже на круглый напильник с ручкой. Для поддержания остроты лезвия мусат подходит очень хорошо, и он входит в состав наборов кухонных ножей.

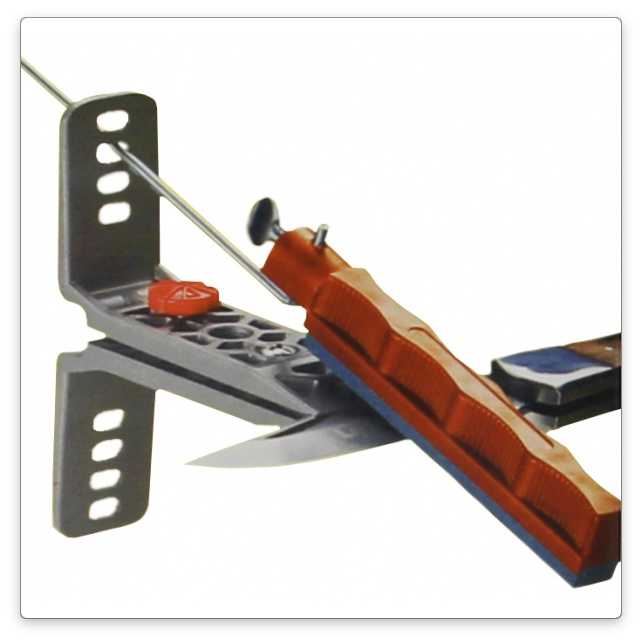

Точилка lansky

Применять точилку типа «lansky» лучше всего для маленьких и средних ножей. Конструкция точилки позволяет придавать лезвию остроты под необходимым углом для владельца ножа (рисунок 5).

Рисунок 5. Внешний вид современных устройств lansky

Рисунок 5. Внешний вид современных устройств lansky

Точилка «lansky» состоит из двух уголков соединенных между собой и стержня, на котором установлен съемный оселок. Уголки выполняют функцию тисков для ножа и шкалы для выбора угла заточки.

Заточные и шлифовальные станки

Шлифовальными станками для заточки ножей в основном пользуются на производстве, так как за небольшой промежуток времени можно придать ножу остроты на вращающихся валах.

Также для заточки используют абразивные круги с электрическим приводом или вращающиеся диски для шлифовки. Точить на таком оборудовании должен опытный мастер, поскольку из-за высокой скорости вращения диска или круга, металл может сильно нагреваться и в итоге, он придет в негодность.

Какое лезвие можно затачивать

Для того чтобы изготовить нож используется две разновидности стали, это легированные и углеродистые стали. Данные разновидности хорошо поддаются дополнительной обработке и заточке. Единственное, что нужно сделать, это правильно подобрать угол заточки и выполнить другие важные требования для выполнения процедуры.

Не поддаются заточке клинки:

- у которых износостойкий материал. Если попробовать заточить материал, то поверхность материала просто испортится;

- керамический ножи. Такие изделия можно слегка подточить, но не более того. Подточка должна осуществляться материалом с алмазным напылением;

- ножи волнистый и волнообразные подточить не получится никак. Даже специалисту зачастую отказываются от выполнения такого мероприятия.

Керамические клинки.

Разновидности самодельных приборов

У самодельных точилок для ножей есть ряд плюсов и минусов:

Устройство из двух треугольных деревянных блоков. Это блоки нужно поставить параллельно и скрепить винтами. Точильный кирпичик закрепляется между этих двух брусков-основ и при необходимости его можно поворачивать, меняя угол затачивания.

Также это может быть брус, закреплённый на импровизированной дрезине. Заточка совершается путём движений вперёд-назад. Угол контролируется соотношением высоты бруска и рабочей основы. Всю конструкцию необходимо закрепить на неподвижной поверхности.

Обратите внимание!

- Компрессор своими руками: ТОП-130 фото-обзоров готовых компрессоров. Пошаговая инструкция + схемы и чертежи

- Ветрогенератор своими руками: ТОП-170 фото-обзоров готовых приборов. Подробная инструкция по самостоятельному изготовлению для начинающих

- Точечная сварка своими руками — лучший мастер-класс по изготовлению самодельной точечной сварки с пошаговыми фото-схемами работы своими руками

Это лишь некоторые варианты подобных приспособлений. Есть и другие, требующие много сил, времени и сноровки.

Простейшая точильня для ножа в домашних условиях

Как уже говорилось выше – одно из самых главных качеств хорошей точилки – возможность задать или соблюсти нужный градус меж режущей пластиной и брусочком.

Данная инструкция, которая рассказывает как сделать точилку для ножей, предлагает изготовить станок со следующим принципом: хорошо зафиксированный ножик точится строго под установленным углом сменными точильными камнями нужной абразивности.