Особенности устройства станка

С целью общего понимания устройства станка следует ознакомиться с его основными узлами:

- Передняя бабка — это главный функциональный орган, включающий в себя чугунный корпус, шпиндельный узел и коробку для переключения скоростей. Она предназначена для фиксации и обеспечения вращения обрабатываемой заготовки. Ключевым элементом передней бабки является шпиндель, обладающий формой стального пустотелого вала. В передней части шпинделя выполнена стандартная резьба.

- Гитара — предусмотрена для настройки подачи или шага выполненной резьбы станка благодаря установке соответствующих запасных зубчатых колес. В современных моделях станков фактически не применяется.

- Коробкой подач называется узел агрегата, который передает вращательный момент от шпинделя к ходовому винту и валу. Она отвечает за изменение числа оборотов в минуту при вращении ходового вала, чем достигается продольное и поперечное движение суппорта с установленной скоростью.

- Станиной является основание из чугуна, где размещены главные механизмы станка. Вверху станина включает в себя две плоские и две призматические направляющие полосы для движения задней бабки и суппорта. Станина смонтирована на двух тумбах.

- Фартук предназначен для трансформации вращения ходового вала в прямолинейное движение суппорта.

- Суппортом называется один из основных элементов токарно-винторезного станка 1К62, обеспечивающий продольное, поперечное и наклонное, по отношению к оси агрегата, движение резцедержателя с резцом. Резец может передвигаться как вручную, так и автоматически в продольном и поперечном направлении по отношению к станине. Суппорт включает в себя каретку, фартук, механизмы поперечных салазок, механизмы верхних салазок, механизмы держателя резцов.

- Задняя бабка предназначена для фиксации конца длинных заготовок во время обработки и для установки и подачи таких режущих инструментов, как сверла, зенкера, развертки.

- Шкаф с электроаппаратурой обеспечивает пуск электропривода, запуск и остановку станка, контролирует работу коробок скоростей и подач, контролирует работу механизма фартука и т. д. с помощью соответствующих органов управления (рукояток, кнопок, маховиков).

Циркуляционная система жидкой смазки

Существуют схемы с ротационно-поршневым насосом и с шестерённым насосом. Схемы включают:

- перепускные, обратные, предохранительные клапана;

- фильтры — дисковые, восстанавливаемые или одноразовые;

- сливной, нагнетательный, подающий трубопроводы;

- систему подачи масла в узлы трения;

- нагнетательную систему — насосные установки;

- масляный бак — магнитные ловушки, центрифуги, систему очистки, системы нагрева и охлаждения (давление масла рекомендуется держать немного больше, чем давление воды);

- запорную арматуру;

- средства контроля и измерения.

Наиболее простым способом жидкого смазывания является масляная ванна (). Масло захватывается вращающимися деталями подшипника и распределяется по нему, а затем стекает назад в масляную ванну. Уровень масла, когда подшипник не вращается, должен достигать середины нижнего тела качения. Номинальное значение скоростей вращения при жидком смазывании, которые приводятся в таблицах подшипников, относятся к способу смазывания в масляной ванне.

Рисунок 5.9 — Масляная ванна

При работе с более высокой скоростью вращения рабочие температуры увеличиваются, что ускоряет старение масла. Для того, чтобы избежать частой смены масла, предпочтительно организовывать циркуляцию масла () при помощи насоса. После прохождения масла через подшипник масло фильтруется и, при необходимости, охлаждается перед новой подачей. Охлаждение масла позволяет поддерживать рабочую температуру подшипника на заданном уровне.

Рисунок 5.10 — Циркуляционная система смазывания жидким маслом

Для работы при очень высокой скорости необходимо, чтобы в подшипник попадало достаточное, но не избыточное количество масла, обеспечивающее смазывание, не увеличивающее рабочую температуру подшипника. Одним из наиболее эффективных методов достижения такого режима является впрыск масла (), при котором струя масла под действием высокого давления направляется со стороны торца в подшипник. Скорость масла в струе должна быть достаточно высокой (не менее 15 м/с), чтобы часть масла проникала через завихрения, образующиеся вокруг вращающегося подшипника.

Рисунок 5.11 — Система впрыскивания масла в подшипниковый узел

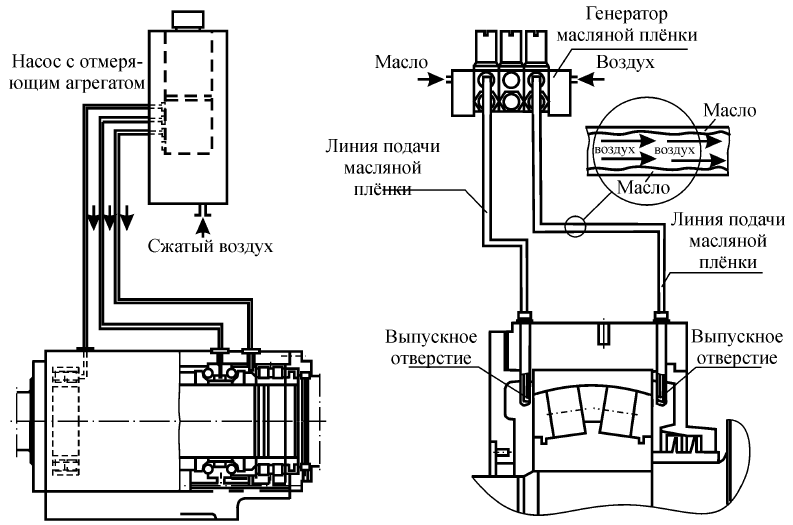

Масловоздушное смазывание () происходит небольшими, точно отмеренными дозами масла, направляемого на каждый подшипник сжатым воздухом. Минимальное количество подаваемого масла позволяет подшипникам работать при более низких температурах или при высоких скоростях вращения. Масло подаётся в каналы дозирующим агрегатом с заданной периодичностью и затем перемещается сжатым воздухом, покрывая внутренние стены каналов. В подшипник масло подаётся через сопло. Сжатый воздух охлаждает подшипник и создаёт необходимое избыточное давление в подшипниковом узле, препятствующее проникновению внутрь загрязняющих веществ. В постоянно обновляющейся тонкой жидкой масляной плёнке не скапливаются абразивные продукты износа. При обслуживании не требуется промывка с использованием моющих составов в больших объёмах. В зонах обслуживания нет разливов и выбросов лишней смазки.

Рисунок 5.12 — Масловоздушное смазывание

При циркуляционном смазывании, смазки впрыском или масловоздушном смазывании необходимо убедиться, что масло, вытекающее из подшипника, может удаляться из подшипникового узла по каналам соответствующего размера. При масловоздушном смазывании масло проходит через подшипник только один раз.

ССП состоит из следующих элементов:

- модуль управления и контроля;

- модуль смазочный;

- модуль распределения и контроля;

- генераторы масляной плёнки;

- модуль подготовки воздуха;

- выносной пульт сигнализации;

- влагоотделитель.

Проект «Комплекс автоматической прогрессивной централизованной системы смазки горно-обогатительного оборудования (питатели, грохота, дробилки, конвейера) с системой автоматической централизованной заправки всех насосных станций»

Задачей внедрения единого комплекса подачи смазки является модернизация существующих производственных объектов для резкого снижения производственных издержек, повышения производительности и надежности работы технологического оборудования. Это достигается путем замены устаревшего технологического оборудования и внедрения систем автоматизированного наполнения насосов автоматических централизованных систем, что позволяет значительно снизить материальные затраты, повысить производительность и экологическую защищенность объекта.

Рис. 4. Автоматическая система смазки пластинчатого питателя

Цели проекта:

- сократить простои технологического оборудования, повысить коэффициент его готовности. Отпадает необходимость остановки оборудования для работ по смазке;

- сократить расходы на закупку запасных частей, смазку, ремонтные работы до 50%;

- на 30—50% сократить время планового и внепланового простоя, связанного с техническим обслуживанием и ремонтом;

- автоматически поддерживать в узлах трения оптимальное количество смазки и как следствие — продлить срок службы узлов в 2—2,5 раза;

- за счет уменьшения коэффициента трения в узлах добиться снижения энергопотребления минимум на 15%;

- производить заправку смазочных насосов без остановки основного оборудования;

- в связи с экономичным расходованием смазки создать возможность использования качественных однотипных смазочных материалов;

- обеспечить автоматическую заправку смазочных насосов при снижении объема смазки. Исключить попадание пыли, грязи и абразива во время проведения заправки емкости насоса;

- повысить культуру производства. Нахождение персонала по обслуживанию системы смазки свести к минимуму — до визуальной проверки аварийных датчиков;

- улучшить условия труда и его безопасность.

Автоматическая прогрессивная централизованная система смазки для пластинчатых питателей и другого горно-обогатительного оборудования (грохота, дробилки, конвейера) предназначена для эксплуатации в самых сложных условиях. Основой является испытанный прогрессивный принцип: смазочный материал гарантированно подается поршневым насосом через последовательный питатель к смазываемому узлу.

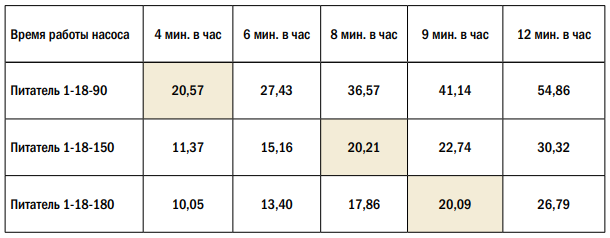

Для всех насосных станций устанавливается следующий режим работы: 8 минут через каждый час. В случае необходимости режим работы насоса может быть изменен переключателем на вмонтированной управляющей плате насоса.

Рис. 5. Насосы прогрессивной автоматической системы смазки

Количество смазки на каждый подшипник пластинчатого питателя в течение 24 часов непрерывной работы представлено в таблице 1 (рекомендованный режим работы выделен цветом).

Таблица 1. Количество смазки на один подшипник в сутки, куб. см

Смазка происходит через определенные интервалы времени и в точно дозируемом количестве до достижения максимального давления 350 бар. Система легко контролируется и гарантирует, что к местам смазки поступит нужное количество смазочного материала. Если произошла блокировка какой-либо точки смазки, обратная связь системы сообщит об этом. В этом случае давление в магистрали будет подниматься до величины настройки предохранительного клапана 350 бар и смазка будет выходить в атмосферу через предохранительный клапан.

Главным преимуществом единого комплекса подачи смазки к смазочным насосным станциям является возможность размещения центральных емкостей в месте, наиболее удобном для заправки их свежей смазкой. Насосные смазочные станции, включенные в единый комплекс, могут быть размещены в месте, максимально защищенном от воздействия вредных производственных факторов.

В предлагаемом проекте единого комплекса подачи смазки после поступления сигнала от одного из насосов Р-203 о том, что смазка в нем достигла нижнего уровня, общий блок управления открывает электромагнитный гидравлический клапан этого насоса и включает насосную станцию. Смазка по трубопроводу поступает в указанный насос. После поступления сигнала о достижении верхнего уровня блок управления закрывает электромагнитный гидравлический клапан и выключает насосную станцию.

Рис. 6. Так сегодня иногда выглядит пункт подачи смазки к смазочным насосам или узлам трения

Рис. 7. Автоматический комплекс раздачи смазочного материала к смазочным насосам или узлам трения

Особенности выбора смазки для обработки стали

Стальные поверхности обрабатываются индустриальными маслами, указанными в техническом паспорте станка.

Употребляемая охлаждающая жидкость в виде эмульсии стали – это керосин и сульфофрезол. Они применяются при нанесении резьбы, шлифовании. Это относится и к легированным и к углеродистым сталям. На станках-полуавтоматах, автоматах, резьбонарезных, сверлильных работах применяются сульфофрезолы с содержанием серы 1,7%. На высоких оборотах сернистая стружка начинает дымить, испаряя сернистые соединения. В таких случаях применение этого вида СОЖ запрещено и используют водосмешиваемые СОЖ.

Что такое СОЖ?

Смазочно-охлаждающая жидкость — это специально разработанный состав, применяемый при работе с металлами. Во время технологических процессов на токарных станках возникает трение, которое чаще всего приводит к деформации обрабатываемого изделия или изменению свойств используемого материала.

Помимо этого, может выйти из строя дорогостоящее оборудование или его детали.

Основная задача СОЖ в процессе металлообработки — разделить поверхности, которые подвергаются трению, а также снизить температуру инструмента.

Содержание в составе химического продукта различных присадок помогает увеличить производительность, упростить рабочие процессы и повысить качество выпускаемой продукции.

Современные альтернативы – умные масленки

Если вам нравится все технологичное, обратите внимание на современные варианты с расширенной функциональностью

С системой охлаждения

Чтобы масло не растаяло на столе слишком быстро, придумали масленки с системой охлаждения. Секрет прост – в набор входит дополнительное съемное дно, внутри которого находится охлаждающий элемент. Устройство напоминает вставку в сумку-холодильник.

Вкладыш охлаждают в морозилке и устанавливают на дно. Масло, оказавшееся на холодной подставке, не тает дольше, а значит, остается свежим. Подходит для сервировки, когда масло должно стоять на столе длительное время. Также выручает, если в доме часто выключают свет или нужно разморозить холодильник.

С регулировкой температуры

В масленках с регулированием температуры поддерживается заданный температурный режим с помощью встроенного механизма. Конечно, с холодильником этот мини-прибор сравнивать нельзя, но какое-то охлаждение присутствует.

Охлаждающие масленки работают от перезаряжаемой АКБ или батареек. Есть даже модели, заряжающиеся от USB-порта. Можно посоветовать людям, которые любят все технологичное. Но для большинства – малополезное приспособление. Разве только рассмотреть в качестве подарка «человеку, у которого все есть».

С дозатором для бутербродов и каш

Более полезный вариант для тех, кто не хочет пользоваться ножом и мыть его после применения. Масленка с дозатором подходит для размягченного сливочного масла, которое помещают в специальный отсек. Нужна порция выходит путем нажатия кнопки.

Есть масленки, напоминающие большой шприц. В этом случае получаются аккуратные круглые «таблетки» или фигурные порции. Удобно для завтрака и приготовления бутербродов как на кухне, так и за столом. Но есть и минус – остатки продукта остается внутри на стенках. Нужно часто мыть, много отходов.

Домашний пресс для отжима масла

Чтобы получить масло промышленным способом, семечки заливают фракциями бензина. Гексаном, например. Когда из семечек образуется масло, этот гексан удаляется с помощью водяного пара, а его остатки убирают щелочью. На выходе в готовом продукте возникают разные нежелательные вещества: смолы и пигменты. Остатки растворителей редко выпариваются полностью.

Прежде чем полученное методом экстракции масло можно будет употреблять в пищу или использовать в медицине, ему нужно пройти еще несколько этапов очистки: рафинацию, потом гидратацию, затем отбеливание, после него – дезодорацию и напоследок еще парочку шагов фильтрации.

На слуху фраза о маслах, которые проходят 7 стадий очистки. Это чистая правда! Экстракционное масло можно бесконечно очищать, фильтровать, очищать, фильтровать – чтобы избавиться от следов химических бензинных компонентов.

Что получается в итоге?

Продукт без малейших признаков жизни: без единого цвета и с полным отсутствием какого-либо запаха. Полученную жижу разливают по бутылкам, а на всех этикетках гордо пишут «масло», вводя всех покупателей в заблуждение, будто так оно и есть.

Интересно, что в российских супермаркетах, например, этого рафинированного масла за год продается больше, чем количество всех семечек, выращенных в России и на территории СНГ! Как такое возможно? С помощью дешевого пальмового масла, которым разбавляют и без того дезодорированные, рафинированные и всеми возможными химическими способами обработанные масла.

Теперь понятно, почему растительное масло ВРЕДНОЕ?

Потому что невозможно, даже при самой долгой и качественной обработке, удалить из него остатки химических веществ и бензина – они обязательно будут присутствовать в готовом продукте. К тому же в рафинированном масле, подвергшемуся термообработке и воздействию химикатов, в отличие от натурального, очень низкое содержание витаминов, белков, фосфатидов, хлорофилла и каротина. Его состав насыщен жирами и сильно отличается от того, что «задумывалось» изначально природой.

И мы это потом едим! Жарим блюда на маслице с бензином! Но мало кто знает, что при высокой температуре в нем происходят химические реакции, в результате которых образуются новые, крайне токсичные соединения. Поэтому масло ни в коем случае нельзя нагревать свыше 150 градусов или пользоваться им повторно! А на сковороде оно достигает температуры целых 250 градусов.

На протяжении всей жизни мы, совершенно не задумываясь, употребляем это сверхтоксичное чудо в пищу, да еще и с бензином, а потом удивляемся своим неожиданным заболеваниям и плохому самочувствию. Возмущаемся, как это люди уже в раннем возрасте раком заболевают и стареют быстрее, чем раньше…

Что делать?

А делать нужно свою маслодавилку, благо ничего сложного здесь нет.

Мини-маслодавилка обеспечивает производство качественного масла, которое сохраняется в течение 1-2 лет. На ней можно получать масло из подсолнечника, риса, конопли, льна, семян тыквы, арбузов, дыни, а также орехов.

Когда-то в хозяйственных магазинах продавали механические прессы для давления виноградного или яблочного сока, некоторые из них обеспечивали давление до 12 атмосфер. Приспособить их к давлению под масло очень просто: нужно только заменить обойму на более мощную.

Если вам приобрести такой пресс не удалось, то его можно изготовить из подручных материалов. Конструкция предусматривает давление на массу с помощью червячного винта. Сила давления зависит от мощности стояков балки, а также диаметра червячной гайки. Поэтому балку лучше сделать с большим запасом мощности, то есть толщину и ширину, из твердых пород дерева, либо подыскать металлическую.

В конструкции есть цилиндр без дна. Его можно изготовить заново или сделать из части бочонка, желательно нового с прямолинейной клепкой, усиленного внизу еще одним обручем. Пресс-круг изготавливают из твердых пород дерева: дуб, бук, ясень, акация. Материал должен быть сухим. Из такого же материала желательно сделать все другие деревянные части конструкции. Если использовать металл (поддон, обручи, фланец), то желательно использовать нержавеющий металл или бронзу.

Как отрегулировать подачу масла на цепь бензопилы?

Регулировка уровня подачи масла необходима в случаях эксплуатации инструмента в тяжелых условиях. За уровень подачи отвечает вал с установленным на нем эксцентриком, который упирается в плунжер насоса.

Поворот такого вала смещает плунжер относительно продольной оси. Это позволяет увеличить или уменьшить объем нагнетательной камеры насоса и достаточно точно отрегулировать уровень подачи рабочей жидкости. Для этого на нижнем его конце расположена проточка, с помощью которой выполняется регулировка.

Как правило, доступ к винту открывается в нижней части бензопилы. Например, для того чтобы отрегулировать подачу масла на пильную гарнитуру бензопил семейства «Урал» необходимо выполнить следующие действия:

- В нижней части пилы, радом с шиной найти регулировочный винт. Он находится рядом с выштамповкой, которая показывает направление его вращения;

- Отверткой провернуть вал в сторону увеличения или уменьшения уровня подачи масла.

При выполнении этих действий следует помнить, что вал рассчитан на поворот до 90⁰. Прикладывание больших усилий приведет к поломке фиксаторов винта и возможному прекращению подачи масла к поверхностям трения.

Рейтинг лучших вариантов

Моделей, которые подходят под критерии, которые рассмотрены выше может быть множество. Мы все же советуем выбрать варианты из подготовленного рейтинга, так как он построен на основе реальных отзывов пользователей и популярности покупок.

Шнековый ручной маслопресс Piteba

Практичный ручной аппарат, который способен выполнять горячий и холодный отжим масла. Он будет идеальным приобретением для тех, кто поддерживает исключительно здоровое питание. Аппарат способен работать длительное время без отдыха. Нет никаких сложностей в использовании агрегата.

Пресс для отжима масла ручного шнекового типаИсточник vsesoki.ru

Преимущества:

- максимально простая конструкция;

- быстрый нагрев при использовании горячего режима;

- беспрерывность работы;

- небольшой вес.

Минусы:

- нет дополнительных комплектующих;

- может забиваться при слишком интенсивной переработке.

В конструкции прибора присутствуют все необходимые регуляторы и механизмы для достижения оптимального качества отжима.

RAWMID Modern RMO-03

Качественный домашний маслопресс с достаточной производительностьюИсточник madeindream.com

Преимущества:

- присутствует семь автоматических режимов;

- элементарность управления;

- надежность материалов изготовления;

- приятный дизайн;

- присутствует автоматический проталкиватель зерна;

- наличие системы фильтрации масла.

Минусы:

может показаться, что производит мало продукта.

С помощью этого аппарата получают только натуральное масло домашнего приготовления, которое не нуждается в добавлении консервантов.

L’equip LOP-G3

Автоматическая модель, которая отличается максимальной автономностью. В контейнер достаточно просто загрузить сырье, а после принять готовый масляный продукт. При необходимости пользователь может регулировать температуру нагрева, соответствующая функция доступна на панели управления.

Фирменная модель маслопресса для домашнего использованияИсточник vsesoki.ru

Преимущества:

- удобство регулировки температуры;

- полная автономность;

- высокий уровень КПД — до 98%;

- достаточная комплектация.

Минусы:

ограниченное количество в продаже.

На панели управления присутствует специальная кнопка для осуществления реверсного отжима.

Akita jp Yoda Affordable

Прибор для отжима масла, отличающийся высокой производительностью. Основа конструкции аппарата изготовлена из стали. Устройство имеет массивную внешность, является больше профессиональным, чем любительским. Аппарат отличается достаточно высоким коэффициентом полезного действия.

Пресс для масла с габаритной комплектациейИсточник vsbmarket.com

Преимущества:

- длительное время непрерывной работы (до 180 минут);

- стальной корпус;

- длительный срок эксплуатации;

- гарантия от производителя.

Минусы:

нет возможности регулировать температуру нагрева.

Модель этого аппарата для приготовления масла больше подходит для масштабного производства, а вот для единичного случая отжима он не идеален.

Rommelsbacher OP 700

Хорошая модель прибора, которая имеет возможность нагревать помольную камеру до 80 градусов. Это встроенная функция, поэтому самостоятельно управлять ею и отключать ее пользователь не сможет. Такая модель считается самой продаваемой. Корпус устройства эргономичный, поэтому практически не занимает место.

Маслопресс с богатым функционалом для домаИсточник eibabo.fi

Преимущества:

- богатая комплектация, в которой присутствует сито, щетка для очистки, контейнеры;

- хорошая мощность (650 Вт);

- автоматическая настройка термообработки.

Минусы:

высокая цена.

Каждая модель маслопресса имеет свои особенности, поэтому выбирая аппарат, обязательно предельно внимательно изучить их и ознакомиться с техническими характеристиками. Благодаря правильной покупке, устройство поможет приготовить натуральное масло без больших усилий.

Качество семечки

Вот что в первую очередь влияет на качество подсолнечного масла. И даже самый дубовый пресс или супер навороченный шнековый с активным охлаждением и идеальной фильтрацией не выдавит их плохой семечки хорошее масло. А в погоне за прибылью испортить семечку можно множеством способов:

Использование удобрений в процессе выращивания

Любые удобрения, кроме седиратов неизбежно попадают в подсолнечник, его семена и конечный продукт, что бы ни декларировали их производители

Нарушение технологии сортировки и сушки семян

Сортировка и сушка подсолнечника — отдельная тема о которой много написано в профессиональной литературе и нарушение технологии также снижает качество семечки.

Из чего состоит и как работает маслонасос?

Корпус насоса расположен на внешней стороне картера пилы, под барабаном центробежного сцепления бензиновой пилы. Приводной механизм масляного насоса жестко связан с муфтой сцепления пильной цепи. Это означает, что чем выше обороты двигателя, тем больше смазки подается к цепи и шине бензопилы.

Одно отверстие соединено с масляным баком и служит для забора смазки из бака. Другое сообщается с магистралью, ведущей к пильной гарнитуре. На конце плунжера выполнена продольная сегментная проточка для захвата рабочей жидкости.

Подача масла осуществляется посредством вращения плунжера вокруг своей оси. Сегментный вырез сначала открывает отверстие, соединяющее насос с масляным баком. При этом в камере насоса создается разрежение и в нее затягивается порция масла.

Дальнейшее вращение плунжера перекрывает этот канал и создает избыточное давление в системе. Прохождение сегментного выреза через нагнетательное отверстие открывает его, и рабочая жидкость подается в магистраль для смазывания цепи.

Традиционные масленки из двух предметов

Классическая масленка представляет собой блюдце с высокой крышкой, накрывающей кусок масла. По форме – круглые, овальные, квадратные, прямоугольные. Тарелочки могут быть совсем плоскими, с небольшими углублениями и бортиками. Маленькие бортики обеспечивают фиксацию крышки, не давая ей соскальзывать.

По виду такие масленки похожи на некоторые сырницы – посуду для хранения сыра. Их можно держать в холодильнике и подавать на стол. Масло – скоропортящийся молочный продукт, которому свойственно впитывать посторонние запахи. Поэтому крышка должна прилегать к тарелочке как можно плотнее, не пропуская воздух.

Другой вариант – углубленные масленки с крышкой, менее удобен для твердого масла, но зато хорошо подходит для мягкого. Мыть такую посуду сложнее, так как жир прилипает к стенкам. В случае с плоскими тарелками этой проблемы нет, а значит, и расход продукта экономичнее.

Чтобы масло не прогоркло, его нужно хранить в холодильнике в чистой емкости, а значит без регулярного мытья не обойтись. Напрашивается вывод: важный критерий выбора – материал изготовления.

Как сделать насос для откачки масла через щуп своими руками?

Несмотря на всю пользу от насоса для тормозной системы, далеко не все владельцы авто хотят тратиться на него. В таком случае можно сделать насос для замены масла через щуп своими руками. Для изготовления простейшего приспособления потребуется один большой шприц, к которому будет крепиться щуп. Единственный минус такого механического прибора заключается в том, что водитель вынужден самостоятельно выкачивать масло.

Еще один вариант – это изготовление насоса с моторчиком. Такой прибор не требует постоянного присутствия человека.

Чтобы сделать самодельный насос для откачки масла потребуется:

- Электрический моторчик;

- Шариковая ручка;

- Водостойкий суперклей;

- Колпачок от дезодоранта;

- Небольшая шестерня;

- 4 кусочка пластмассы. Диаметром примерно 1 см.

Порядок изготовления вакуумного насоса для откачки масла с двигателя через щуп выглядит следующим образом:

![]()

- Вначале нужно сточить все зубы шестерни и подогнать ее под размеры колпачка;

- После этого нужно приклеить куски пластика так, чтобы они располагались друг напротив друга под углом 90 0;

- С целью формирования корпуса прибора, стенки колпачка нужно срезать, оставив их высотой 15 мм;

- Сверху колпачка нужно просверлить отверстие, чтобы зафиксировать в нем ось моторчика. Второе отверстие нужно просверлить сзади, чтобы поместить в него корпус ручки;

- После этого необходимо полностью разобрать шариковую ручку, оставив только ее корпус. Далее корпус нужно приклеить к боковому отверстию колпачка;

- Моторчик нужно приклеить к верхнему отверстию колпачка;

- Далее на ось моторчика потребуется надеть рабочее колесо;

- После этого нужно вырезать пластиковую панель, диаметр которой должен быть таким же, как диаметр колпачка;

- В панели необходимо просверлить отверстие, в которое будет попадать масло. Сама панель крепится к корпусу насоса.

Изготовленный насос не обладает высокой мощностью, однако он будет успешно справляться со своей основной задачей. Производительность прибора составляет примерно 200 мл масла за 1 минуту работы.

![§ 2. оборудование для смазки и заправки автомобилей маслами [1969 ершов б.в., залетаев м.в., ульянецкий а.м., юрченко м.а. - техническое обслуживание автомобилей]](http://deco-hobby.ru/wp-content/uploads/e/a/d/eaddda96b4e2a86acba1b708c5d119a8.jpeg)