Типы рубанков для фигурного реза

| Название | Описание |

|---|---|

| Федергубель | Оснащается лезвием специальной конструкции. Применяется в тех случаях, когда в заготовке нужно сделать продольный выступ. |

| Штабгобель | Оснащается ножом с острием закругленной формы. Применяется при отделке вогнутых деревянных изделий или деталей. |

| Зензубель | Оснащается лезвием двойного типа, которое по своей форме напоминает лопатку. Применяется для строгания перпендикулярных поверхностей, а также зачистки так называемых четвертей. Ширина ножа у этого инструмента может достигать отметки в 33 мм. |

| Фальцебель | Оснащен подошвой с ребристой поверхностью. Кроме того, этот прибор предусматривает использование косых, а также прямолинейных резцов. Является лучшим вариантом для обработки четвертей. Благодаря тому, что у этого инструмента подошва имеет ступенчатую конструкцию, к нему легко подбирать фальцы подходящего профиля и размера. |

| Шпунтубель | Конструкция этого инструмента предусматривает применение 2 колодок, соединенных между собой при помощи зажимных винтов. Этот прибор применяется для того, чтобы проделывать по кромке изделия пазов, имеющих продольную форму. |

| Грунтубель | Является колодкой, в боковой части которой размещен резец трапециевидной формы. Используется для вытачивания пазов в изделиях в продольном направлении. Оснащается двумя рукоятями и специальным регулировочным механизмом. |

| Калевка | Используется при создании фигурных резов. Часто применяется при оформлении карнизов, создании коробок для дверного проема. |

| Горбач | Оснащен специальной колодкой выгнутой формы. Позволяет обрабатывать изделия, которые имеют округлую форму. Стоит отметить, что этот инструмент применяется для внешних и внутренних диаметров деревянных деталей или заготовок. |

Конструкция ножа

Нож ручного рубанка состоит из рабочей и опорной части. В конфигурации рабочей части ножа различают:

- Фаску, которая образуется на тыльной части лезвия. Она обеспечивает снижение усилия врезания ножа в древесину за счёт исключения трения тыльной части о материал заготовки.

- Передний угол, который в большинстве случаев совпадает с принятым наклоном ножа в корпусе рубанка.

- Задний угол самой фаски.

- Рабочий угол заострения, который равен разности значений угла фаски и угла наклона ножа в рубанке.

Для долговечности рассматриваемого инструмента наибольшее значение имеет передний угол: именно он определяет гладкость простроганной поверхности, условия удаления стружки из зоны обработки и нагрузку на лезвие.

При выборе оптимального значения для данного угла учитываются следующие факторы:

- Физико-механические свойства обрабатываемого материала. В частности, с повышением твёрдости угол необходимо увеличивать. Для обработки мягкой древесины (липа, осина, сосна, лиственница) рекомендуется устанавливать нож под углом 45±5°, для работ по более твёрдому дереву (граб, дуб, груша) — 60±5°, а при обработке ещё более твёрдых материалов – даже до 80°. Такие рекомендации связаны с абразивным действием, которое производит проход стружки при его подъёме из зоны строгания;

- Вид строгания. Практически каждый вид древесины требует определённого угла наклона рубанка к плоскости обрабатываемой заготовки. Например, сосна лучше всего строгается при наклоне инструмента на угол заточки ножей ручного рубанка 40…50° от оси доски. Менее мягкие сорта обрабатываются под углами заточки 25…30°. Этот приём обеспечивает лучшее качество строгания, но нож при этом сильнее нагревается, и, следовательно, быстрее затупиться;

- Материал и твёрдость ножа. Более всего для этих целей подходят быстрорежущие стали Р12 или даже Р18 (по этой причине некоторые домашние мастера для изготовления ножей рубанков используют части пильных дисков фрикционных пил, которые работают в схожих условиях). Менее стойкими будут ножи для рубанков, изготовленные из обычной инструментальной стали типа У7 или У8.

Дополнительное приспособление

Чтобы не испортить газобетонные блоки в процессе выравнивания, на рубанок можно установить дополнительные приспособления, которые не позволят слишком глубоко стирать поверхность блоков. Особенно это приспособление будет полезно установить новичкам, кому впервые придется работать с ячеистым бетоном. К прибору приделываются рейки, которые берут на себя роль направляющих.

Устанавливая рейки, необходимо помнить о том, что они не должны выходить за границы блока. Также они не должны быть меньше блока.

При расчете размеров приспособления необходимо учитывать длину крепежа. Бруски должны быть установлены так, чтобы они полностью совпадали с границами газобетона.

Для изготовления столь полезного приспособления необходимо взять 2 доски, имеющие толщину 2-3 см. Отшлифовать торцы и углы досок.

ДРЕЛЬ И ФРЕЗЕР

Электрическая дрель — один из самых востребованных инструментов в домашнем хозяйстве. Без неё невозможно выполнить большинство самых элементарных работ, в том числе и столярных. Можно констатировать, что электрическая дрель практически вытеснила все ручные инструменты для сверления.

Ручной фрезер — ещё один электрический инструмент, очень популярный у современных столяров. Им можно выбирать четверти, канавки и пазы, что необходимо при изготовлении мебели. Но если работами с деревом приходится заниматься лишь от случая к случаю, то обойтись без этого инструмента вполне можно.

Необходимые материалы и инструменты

Рассмотрим изготовление простейшей конструкции, рассчитанный на глубину строгания до 1,2 мм и ширину обрабатываемых деревянных заготовок до 120 мм. Чтобы собрать такой электрический рубанок своими руками, понадобятся следующие материалы и детали:

- подшипники;

- стальные полоски;

- прижимные пластинки;

- винты М6 и М8 с гайками;

- пружинные шайбы;

- металлические уголки (20х20х3 мм);

- скобы;

- лист фанеры (10 мм) или металла (толщиной 3-5 мм);

- шкивы ременной передачи, устанавливаемые на вал электродвигателя и барабана;

- барабан (с одним или двумя ножами) со старого строгального станка или электрорубанка, на котором можно менять режущие насадки;

- рабочий электродвигатель от болгарки, старого электрического рубанка либо строгального станка;

- ремень;

- кнопка (переключатель) для включения и отключения электрорубанка;

- провода и шнур с вилкой;

- устройство защитного отключения (УЗО);

- конденсаторы (если используемый электродвигатель является трехфазным).

Установка отдельного УЗО для электрического рубанка в щитке (даже непосредственно на станке) увеличит электробезопасность при работе с оборудованием. Защиту подбирают по мощности рабочего двигателя. Шнур и провода должны быть подходящего, с учетом мощности устанавливаемого электродвигателя, сечения.

Фазосдвигающие конденсаторы должны соединяться параллельно. При этом необходимая общая емкость определяется мощностью установленного электрического двигателя: примерно 100 мкФ на 1 кВт. Конденсаторы должны быть рассчитаны на напряжение сети.

Для реализации проекта потребуются такие инструменты:

- несколько гаечных ключей, предназначенных для затягивания гаек на болтах;

- рулетка;

- строительный уровень;

- маркер либо карандаш;

- сварочный аппарат с электродами;

- электродрель со сверлами и с предназначенным для резки кругом небольшого диаметра;

- электролобзик с пилками к нему по дереву и металлу либо аналогичного назначения ручные пилы;

- угловая шлифовальная машина в комплекте с кругами для резки металла.

- https://verstakdoma.ru/stati/instrument/samodelny/rubanok-svoimi-rukami/

- http://tehnika.expert/dlya-remonta/elektrorubanok/delaem-instrument-svoimi-rukami.html

- https://drevogid.com/instrumenty/ruchnoj-rubanok.html

- https://zdesinstrument.ru/ruchnoj-rubanok/

- https://stankiexpert.ru/ehlektroinstrument/rubanok-ruchnojj.html

Добавьте к колодке подошву рубанка

1 Соберите колодку, склеив вместе щечки А, пятку В и носок С (фото D). Когда клей высохнет, отшлифуйте нижнюю сторону колодки, чтобы она стала плоской. Краткий совет! Прикрепите с помощью аэрозольного клея кусок наждачной бумаги к чугунному столу пильного станка или куску толстого стекла, чтобы выровнять нижнюю сторону колодки.

2. Чтобы добавить долговечную подошву D, приклейте к нижней стороне колодки А/В/С заготовку из древесины кокоболо размерами 19x57x185 мм, выровняв но центру, и зафиксируйте струбцинами.

3. Карандашом разметьте толщину подошвы D, проведя линию параллельно нижней грани колодки на расстоянии 3 мм. Ленточной пилой удалите лишний материал (фото Е). (-охраните обрезок, чтобы сделать из него клин Е. Затем опилите выступающие кромки вровень со щечками колодки. Отшлифуйте подошву так же, как ранее, и удалите все следы пиления.

Алгоритм изготовления

Для сбора устройства своими руками придерживаются установленного плана. Последовательность действий выглядит так:

- Для создания опоры из металла вырезается прямоугольник. На нём делается разметка для барабана и крепёжных отверстий;

- Со всех сторон от плиты болтами вкручиваются, а затем привариваются стальные уголки;

- Из оставшихся уголков вырезают 4 ножки для рубанка;

- Полученные стойки приваривают к уголкам плиты;

- Из стальных полос собирается стойка под мотор. Крепится она через отверстия в опоре;

- Происходит зачистка швов;

- Плита снимается;

- Свариваются верхние части углов так, чтобы между ними не оставалось пространства;

- Получившиеся швы зачищаются болгаркой или напильником;

- Плита ставится на место;

- Под прорезью на хомуты или скобы ставится барабан и подшипники;

- Происходит закрепление двигателя в нужном положении (вал должен выступать);

- Шкивы устанавливаются на вал и барабан;

- Устанавливается ременная передача;

- Происходит установка двигателя таким образом, чтобы натяжение ремней было достаточным;

- Создаётся фанерный или жестяной кожух. Он крепится винтами на уголки так, чтобы закрыть ремень и двигатель;

- Корпус закрывается фанерой в месте установки кнопки запуска, затем ставится сама кнопка;

- Устанавливается конденсатор, если это необходимо;

- Своими руками собирается электрическая схема (кабель питания, кнопка, автомат, конденсаторы);

- Происходит первый пробный запуск устройства.

После начала работы мастер обращает внимание на направление кручения барабана. Оно должно осуществляться в ту же сторону, с которой подаются деревянные заготовки для строгания

Описание процесса изготовления

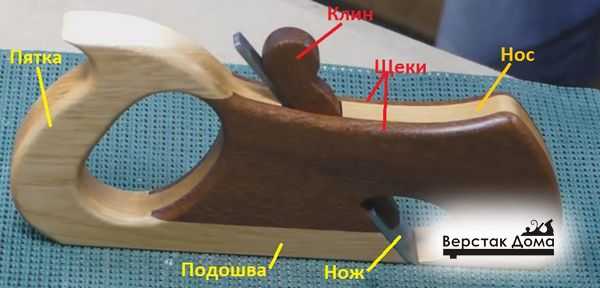

Предлагаемый для изготовления своими руками рубанок имеет креативный вид, и довольно удобен в использовании. Изделие изображено на рисунке.

Материал пятки, носа и подошвы рубанка – ясень. Щеки и клин – дуб. Толщина рубанка должна быть равна ширине лезвия ножа, 20 мм.

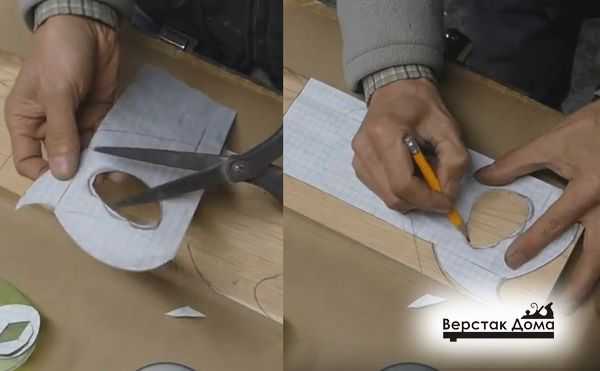

Из доски ясеня, на рейсмусе изготавливают заготовку толщиной 20 мм, на которую при помощи шаблона из бумаги, карандашом наносят контуры будущего рубанка.

Затем необходимо вырезать отверстие для руки. Для этого:

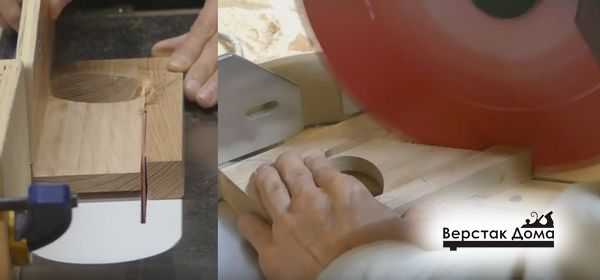

- При помощи дрели сверлят отверстия 10 мм под пилку;

- Электролобзиком делают вырез для руки по размеченному контуру;

- На шлифовальном станке обрабатывают внутреннюю поверхность отверстия.

На фрезерном станке, с помощью пальчиковой фрезы с двух сторон заготовки прорезают выборки под щеки. Глубина выборки 5 мм.

На циркулярной пиле удаляют лишнюю верхнюю часть, и с помощью торцовки разрезают деталь на две половины – нос и пятку, по размеченной линии с наклоном 45 град.

Если в мастерской освоена такая операция, как заточка рубанка своими руками, то угол заточки лезвия должен быть равным 45 градусов, чтобы выступающая режущая кромка ножа была параллельна плоскости подошвы.

Далее своими руками изготавливают щеки. Они должны быть толщины, равной глубине выборки, (5 мм) и по ширине плотно входить в паз.

Для этого заготовку из дуба разрезают на две половины, с помощью рубанка зачищают поверхность и ребра.

Затем вставляют щеку в паз пятки, отмечают карандашом вырез под ручку, и на ленточной пиле отрезают лишнюю часть.

Аналогично делают вырез на второй щеке. На обеих щеках при помощи торцовки, ножовки и стамески вырезают отверстие для ножа.

Соединяют вместе щеку, пятку и нос будущего рубанка, отмечают при помощи столярного угломера линию на носу для отверстия под будущий клин, и удаляют лишний угол на торцовке.

На ленточной пиле обрезают заготовку пятки по размеченным контурам.

На следующем этапе необходимо своими руками склеить все части в единую конструкцию. Вначале к одной щеке приклеивают нос и пятку. Для этого, тщательно промазав клеем части, прикладывают и прижимают струбцинами. После высыхания, приклеивают вторую щеку с противоположной стороны.

После высыхания клея, на ленточной пиле окончательно обрезают заготовку по контуру и вручную обрабатывают внешние и внутренние грани на шлифовальном барабане. Полукруглой фрезой на фрезерном станке обрабатывают с двух сторон все острые края заготовки рубанка.

Клин изготавливают из дуба. Для этого размечают его контуры, вырезают на ленточной пиле и шлифуют.

В завершении, требуется тщательно вручную вышлифовать всю заготовку рубанка. Особенное значение имеет качество подошвы, которая является рабочей частью инструмента. От ее состояния зависит чистота обрабатываемой детали.

Обработка плоских сторон заготовки производится своими руками, при помощи наждачной бумаги, прижатой к идеально ровной поверхности. Для этого подойдет плита фуговального станка. Вначале шлифуют наждачной бумагой с зерном 100-150. Подошву доводят до «зеркального состояния» зерном 600-800.

Требования ГОСТа допускают отклонение плоской поверхности подошвы не более 0,12 мм на 100 мм длины. Не во всех производствах есть соответствующий измерительный прибор.

Инструмент покрывают водостойким бесцветным лаком, и рубанок своими руками готов.

Какие инструменты нужны, советы начинающему столяру

Существует достаточное количество людей, которые желают освоить столярное ремесло в качестве хобби или для дополнительного заработка. А некоторым просто хочется обставить свое жилье мебелью собственного изготовления — это обходится дешевле, чем покупать качественные кровати, шкафы и полки в магазине.

Какой бы мотив не имел человек, впервые интересующийся столярным делом, у него появляется много вопросов, на которые нужны подробные, внятные ответы. Как обставить свое рабочее место, какие инструменты потребуются для работы, как их правильно выбрать и не облажаться, и вообще — с чего начать, если хочешь стать этим самым столяром?

Надеемся, что наши рекомендации избавят Вас хотя бы от части этих вопросов и уже очень скоро Вы начнете столярничать, себе на радость.

Какие аспекты столярного дела для новичков мы здесь рассмотрим:

Ремонт старого рубанка

Деревянная ручка 4 вырезается из сосновой чурки или доски толщиной 32 мм и соединяется с корпусом с помощью двух винтов через отверстия Ø3 мм или сплошным штырем (для этого в ручке необходимо сделать сквозное отверстие). Вторые отверстия в корпусе рубанка Ø 4 мм предназначены для опорного штыря, которым может служить гвоздь подходящей толщины.

Таким мини-рубанком легко обрабатываются не только кромки изделий, но и небольшие поверхности.

М.

ЗАПРЕТИЛОВ, д. Александровка Владимирской области

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter

, чтобы сообщить нам.

Рекомендуем почитать

- ТЕРМОРЕЗАК ДЛЯ ПЕНОПЛАСТА Если у вас есть выпрямитель для зарядки автомобильных аккумуляторов, понижающий трансформатор или ЛАТР, то вы сможете сделать терморезак для фигурной резки пенопласта. Режущая часть…

- РУБАНОК ИЗ ШКУРКИ При обработке металлических поверхностей и отделке столярных изделий довольно часто используют шлифовальную наждачную бумагу. Обычно ее навертывают на брусок, но при работе им шкурка…

Для чего нужен и предназначен рубанок

Рубанком по дереву выполняется довольно обширный перечень задач – не только строгание до плоской поверхности.

Строгание доски

Возможны такие работы:

- создание паза и канавки нужной формы;

- выбор четверти (специализированный вырез по краю детали);

Выбор четверти и снятие фаски

- создание фаски или изменение ее формы и геометрии;

- торцевание и подрезка заготовки;

- создание и обработка плоских поверхностей в требуемые размеры и параллельность;

доведение поверхности по шероховатости под необходимое значение, устранение волнистости.

С рубанком можно вести обработку заготовок черновую, чистовую и финишную, выполнять доведение готовых поверхностей. Инструмент широко применяется в деревообработке в таких сферах

- создание и ремонт мебели;

- строительство (двери, окна, плинтусы, наличники);

- реставрационные работы в отношении предметов искусства и старины.

Везде, где обрабатывается дерево и пиломатериалы, будет полезен рубанок.

Его современная версия, электрорубанок, применяется как в быту, так и профессионально. Обработка с его помощью ведется быстрее и требует меньше затрат мускульной силы. Прибор отлично механизируется – есть много конструкционных регулировок, возможность установки пылесоса.

Варианты изготовления из электрического рубанка

Существует множество способов изготовления рейсмусового станка на основе электрического рубанка. Все они просты в изготовлении и не требуют применения специального инструмента. Наиболее практичными из них являются:

рейсмус бокового строгания. Подходит для обработки небольших планок и брусков. Такая установка проста в изготовлении, а в случае необходимости рубанок можно быстро демонтировать и использовать по прямому назначению. Недостатком является необходимость постоянного контроля толщины обработки, так как в нем отсутствуют прижимные ролики;

ручной рейсмусовый станок. Имеет более сложную конструкцию и требует больше времени на изготовление. С его помощью можно производить обработку досок и брусков большей длины. Кроме того, в конструкции используются прижимные ролики, которые позволяют минимизировать погрешность при обработке.

Приспособление для заточки ножей

Без ножа на кухне не обходится ни один дом. Правильную заточку без специальных приспособлений сделать довольно сложно: необходимо соблюсти нужный угол и добиться идеальной остроты лезвия.

Вариант домашнего устройства для заточки лезвий

Для каждого ножика необходимо соблюдать определенный угол заточки:

- Бритва и скальпель требуют угол в 10-15⁰.

- Ножик для нарезания хлебобулочных изделий – 15-20⁰.

- Классические многофункциональные ножи – 25-30⁰.

- На охоту и в поход берут прибор с углом лезвия от 25 до 30⁰.

- Если хотите нарезать твердые материалы, то сделайте заточку под углом в 30-40⁰.

Таким способом можно регулировать угол заточки

Чтобы обеспечить нужный угол, стоит купить или сделать приспособление для заточки. Например, можно собрать точило из двигателей от стиральных машин своими руками.

Если будете пользоваться заточкой не каждый день, то достаточно 1000 оборотов в минуту для качественного результата и длительного срока эксплуатации приспособления.

Для сборки такого станка пригодится мотор от «стиралки» мощностью в 200 Вт. Полностью для создания точило из двигателя от стиральной машины приготовьте:

- сам мотор;

- металл для кожуха с толщиной от 2 до 2,5 мм;

- трубочка для фланца;

- камень для заточки;

- гайки;

- пусковой механизм;

- кабель для подключения к электросети;

- уголок из металла или брус из дерева для станины.

Существуют несложные заточные станки своими руками без двигателей. Например, можно сделать приспособление из брусков. Для этого приготовьте два абразивных бруска одинакового размера и камень для заточки.

Легкий вариант точила от «самоделкиных»

Ход работы по созданию такого простого приспособления будет следующим:

Отшлифуйте бруски из дерева наждачной бумагой, убрав заусенцы. Сделайте разметку в зависимости от нужного угла.

Материалы для работы

- К прочерченной линии прикрепите камень для придания лезвию остроты. Для этого приложите его к бруску и отметьте его ширину. Затем, на разметках сделайте пропилы, глубиной до 1,5 см.

- В полученные выемки закрепляете абразивные бруски, чтобы пазы совпадали. Потом, устанавливаете камень для заточки, закручивая его на болты.

Вариант готового точила

Способов изготовления домашнего точила для ножей много. Вбирайте подходящий и пробуйте создать удобный и полезный инструмент для дома.

Приспособление для заточки сверла по металлу

Самостоятельно делают не только точило для лезвий, но и станок для заточки сверл по металлу. Вот несколько чертежей, полезных для работы:

Удобный вариант для повседневного использования

Развернутый чертеж

Готовый домашний станок

Другой удобный вариант

Как необходимо положить рубанок на верстак

Как правильно положить инструмент, когда он не используется – вопрос простой, но не все знают правильный ответ.

При самой работе как-то забывается, что самая важная часть рубанка – нож. Он является острой частью и при значительной длине или ширине представляет собой ценную часть. Сохранить его – главная задача.

Вне зависимости от того, как работать и каким вариантом, размещать рубанок следует на бок. Режущая кромка при этом располагается сбоку, не контактируя с любой поверхностью.

Как правильно положить рубанок на верстак

При хранении – следить за сохранением лезвия. Хранить оптимально в специальном коробе или ложементе из дерева или пластмассы.

Самодельный рейсмусовый станок из электрорубанка

Для обработки деревянных изделий может использовать специальный рейсмус из электрорубанка изготовленный самостоятельно и предназначенный для чистовой обработки древесных заготовок. Для изготовления рейсмуса своими руками можно использовать электрорубанок, который применялся для работ достаточно длительное время, но сохранил все свои эксплуатационные характеристики.

Конструкция рейсмусового станка

В состав рейсмусового станка входит:

- рабочий горизонтальный стол для обработки деревянных изделий;

- рабочий обрабатывающий вал;

- прижимные валики для подачи заготовки в зону обработки;

- система регулировки высоты стола;

- предохранительное устройство, препятствующее возврату заготовки.

Рейсмусовый станок из электрического рубанка

Рейсмусовые станки производятся на промышленных предприятиях и используются на производстве, где требуется чистовая обработка поверхности деревянных заготовок.

Применение рейсмуса значительно сокращает время обработки заготовок, но при достаточно высокой продажной цене станка и выполнении разовых операций лучше сделать агрегат самостоятельно своими руками. Используя электрорубанок, который эксплуатировался достаточно долгое время можно изготовить рейсмусовый станок, на котором можно производить обработку различных изделий с достаточно высоким качеством и точностью.

Для того чтобы изготовить рейсмус из электрорубанка своими руками необходимы агрегаты и комплектующие:

- электрорубанок;

- бруски деревянные;

- фанера 10-15 мм;

- фиксаторы;

- штанга;

- шпильки;

- колодки.

Принцип работы станка заключается в осуществлении операции обработки деревянной заготовки, зафиксированной с помощью зажимов и подаваемой в зону рабочего вала рубанка.

Изготовление станка

Для изготовления рейсмусового станка осуществляется несколько операций в ходе, которых выполняются работы:

- Изготавливается основание для рабочего стола из фанеры (10-15 мм), размером 400х500 мм.

- Проводится фиксация подставок для платформы с электрорубанком. Для изготовления подставок используется фанера. Сборка конструкции проводится с помощью шурупов с фиксацией к основанию с последующей установкой электрорубанка.

- Вырезается платформа для монтажа электрорубанка. На платформе крепится рубанок, с учетом специального отверстия вырезанного точно по центру, совпадающего с размером рубанка. Для крепления используются специальные планки, которые фиксируются при помощи шурупов.

- Монтируются резьбовые винты с шестеренками на платформу. Для подъема и опускания платформы устанавливается специальный механизм. По углам основы монтируются 4 винта.

- Платформа монтируется на готовые подставки и совместно с электрорубанком крепится при помощи шурупов. Прокладывается электропроводка для электропитания рубанка, с учетом возможности предотвращения повреждения проводки при обработке заготовок.

- Проводится монтаж ручки управления платформой с электрорубанком.

- Устанавливается планка со шкалой и специальный указатель. Измерительная планка необходима для точного измерения заготовок и соблюдения заданных размеров.

После окончания сборки рейсмусового станка проводится проверка и настройка. Электрорубанок после проведения работ должен в обязательном порядке проходить чистку и смазку рабочих деталей.

Особенности изготовления рейсмуса

Первоначально перед изготовлением рейсмуса изготавливается чертеж станка с указанием точных размеров всех деталей.

Точно устанавливаются габариты элементов конструкции станка, которые необходимо сделать, соблюдая:

- ширину направляющих;

- длину направляющих;

- длину шпильки,

определяющих размеры обрабатываемых заготовок.

Производится разметка установки шпильки, которая должна, находится между двумя ручками точно посередине, что обеспечивает удобство работы на станке. Для смещения шпильки в верхней части крышки корпуса монтируется подшипник, а к пластине приваривается гайка для регулировки высоты обработки заготовки.

Необходимо также учитывать, что длина направляющих изготавливаемых из брусков должна быть больше основания. За счет этого обеспечивается параллельное поступление заготовки при обработке относительно ножей электрорубанка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Инструменты для фигурной резки или рубанки для получения сложной геометрии

Отдельная категория деревообрабатывающих приборов, при помощи которых производится изготовление деталей со сложными геометрическими формами. Конструктивно они схожи с классическим рубанком, однако имеют соответствующие отличительные особенности. Различают следующие виды рубанков для фигурной резки:

- Зензубель — инструмент с двойным ножом, применение которого позволяет достичь высокого качества обрабатываемой поверхности. Эффективен при строгании перпендикулярных поверхностей и зачистке четвертей. Нож прибора в ширину достигает 33 мм, а по форме он больше схож с лопатой. Зензубель является близким родственником фальцебеля

- Федергубель — служит для проделывания продольных выступов на заготовках. Имеет специальную конструкцию лезвия, посредством которой осуществляется соответствующая пазовая обработка

- Фальцебель — лучший прибор для зачистки четвертей. В конструкции прибора присутствуют прямолинейные и косые резцы, а подошва ступенчатой конструкции. Ступенчатая конструкция позволяет подобрать фальцы, соответствующие нужному профилю и размерам

- Штабгобель — имеет закругленный формат лезвия, посредством которого осуществляется быстрая и эффективная обработка вогнутых деталей. Этот инструмент еще называют штабгалтель, что собственно связано с его конструкцией

- Шпунтубель — прибор имеет две колодки, которые соединяются между собой посредством двух винтов. При помощи устройства производится создание продольных пазов на кромках. Одна часть выступает в качестве направляющей, а вторая оснащена ножами, и осуществляет необходимые манипуляции

- Калевка — это один из главных инструментов для выполнения фигурной резки по древесине. Свое применение инструмент нашел при производстве деревянных карнизов, багетов и дверных откосов. Оснащается устройство режущими ножами с кромкой фигурной формы. Многоступенчатая подошвенная часть выбирается в зависимости от того, что необходимо получить в конечном результате

- Грунтубель — колодка, на которой сбоку установлен трапециевидный резец. Позволяет выточить паз в детали в продольном направлении расположения волокон. Имеет две рукоятки, а также регулировочный механизм, посредством которого устанавливается глубина получаемого паза

- Отборник — предназначен для профильного строгания древесины

- Горбач — имеет соответствующую названию конструкцию. Криволинейная форма инструмента обеспечивает возможность осуществлять обработку поверхностей заготовок круглой формы. Причем обработка проводится не только наружного, но и внутреннего диаметра заготовок

В гараже хватит одного ручного рубанка, а вот в столярной мастерской должны присутствовать все вышеперечисленные инструменты. Некоторые из них хотя и являются взаимозаменяемыми, но для выполнения качественных работ требуется использовать только правильные приборы.

Задний стол

Изготавливается стол для электрорубанка своими руками. В качестве основания подходит материал, у которого толщина около 20 мм. Задний стол создается по нижеприведенной инструкции:

- Выполняется технологический проем для получения особой формы.

- Торцевая кромка спиливается под углом. Для этого применяется циркуляционная пила.

- После создания технологического отверстия его нужно раззенковать. За счет этого винты будут глубоко утапливаться и не мешать движению заготовку.

- Стол крепится на место ранее снятой подошвы.

Провести монтаж можно при применении электрической дрели или шуруповерта, за счет чего существенно упрощается поставленная задача.

Сфера применения приспособления

Профессионалам знакомо это орудие труда не только как рубанок по газобетону. Также известны и другие его наименования – это скребок, полутерок. При помощи такого инструмента сглаживаются и выравниваются все погрешности, которые имеют газосиликатные блоки. Ведь их обрезать, как это проделывают с деревом, не получиться, поскольку они имеют пористую структуру. Попытки снять тонкий слой приведут к появлению новых выемок и зазубрин, что увеличит объем работы.

Не следует для этих целей использовать фуганок, полуфуганок и плотницкий рубанок. Они рассчитаны на плотность древесины, которая отличается от характеристик газобетона. Поэтому нужно применять только специально предназначенный для этого инструмент.

При помощи рубанка для газобетонных блоков эффективно снимаются погрешности, и выравнивается поверхность. При строительстве приходится обрабатывать каждый ряд, чтобы обеспечить качественное сопряжение элементов строительства. Начинать применение инструмента можно начинать уже после кладки первого ряда.

Затупившиеся зубья по мере необходимости можно заточить напильником – это обеспечит хороший уровень обработки.

Важно!Справедливости ради замечу, что ведущие производители газобетона научились делать идеальные блоки. Поэтому выравнивание поверхности при укладке следующего ряда может не понадобится

Но всё равно рубанок пригодится при изготовлении доборных блоков. Это когда нужно уложить в стену отрезанный блок по определенным размерам. Кстати, вот статья про выбор ножовки по газосиликатным блокам.

Не пропустите: Бормашина для домашних работ своими руками

Поверхность по линии отпила поможет отшлифовать полутерок

Как уже писалось выше, для газосиликата плотное прилегание важно, чтобы не появлялись «мостики холода», через которые будет уходить тепло

Что необходимо?

Для превращения болгарки в электрический рубанок потребуется только специальная насадка. Но некоторые мастера идут дальше и создают специальные фиксаторы для инструмента, чтобы тот оставался статичным, а деревянное полотно проводят по нему.

Фиксатор обычно состоит из металлического каркаса с зажимами для УШМ. Такое приспособление нужно далеко не каждому мастеру, но если есть необходимость в постоянной работе с деревом, оно точно не помешает.

Также для полноценной обработки досок и брусьев нужны не только насадки для строгания, но и шлифовки поверхностей. Они бывают разной зернистости и предназначены для придания гладкости различным поверхностям.

Не стоит пытаться изготавливать диск-рубанок самостоятельно!

Некоторые мастера делают самодельные примочки для строгания древесины болгаркой из старых дисков и саморезов. Их применение, особенно на максимальных оборотах УШМ, может оказаться очень опасным для здоровья оператора и окружающих, а в некоторых случаях даже смертельным. Такой диск в любой момент может разлететься на куски или из него вырвется саморез и серьёзно ранит кого-то.

Что такое терка и рубанок для газобетона

Некоторые путают данные понятия, так как эти инструменты применяются для решения схожих задач. Однако отличие у них некоторое есть – как в конструктивном плане, так и в плане практическом.

Разновидности терок и рубанков по газобетону

Смотрим, какими вообще бывают тёрки:

| Фото | Описание инструмента |

| Рубанок | Рубанок для газобетона применяется для счесывания больших частей поверхности газобетонного блока. Применяется при серьезных нарушениях геометрии газобетонных изделий. Имеет сплошную деревянную или пластиковую подошву, на которой в несколько рядов расположены металлические зубья. За счет поступательно-возвратных движений легко и быстро строгает газобетон. Подходит для грубых работ. |

| Тёрка из гвоздевых пластин | Терка для газобетона отличается от рубанка тем, что вместо пильных полотен, к подошве прибиты просеченные металлические пластины. Металл в местах просечек выгнут наружу, благодаря чему создается сплошная зубчатая поверхность. Терку применяют как для грубых, так и точных шлифовальных работ по газобетону. В продаже есть варианты с разными размерами просечек и их частотой. |

| Тёрка с наждачкой | Полировочная абразивная терка применяется для финишной подгонки стыков блоков и выравнивания поверхности. На рабочей поверхности такого инструмента приклеивается наждачная бумага с крупным абразивом (80 или 100). |

| Рашпильная тёрка | Терка-рашпиль так же способна качественно выровнять финишную поверхность блока. Делается такой инструмент полностью из металла, дополненного удобным держателем из дерева или пластика. Рабочая пластина имеет сквозные отверстия, что позволяет эффективнее удалять отходы шлифования. Благодаря такой особенности этот инструмент в применении намного удобнее предыдущего варианта. |