Рейсмусовый станок своими руками

Потребность в изготовлении рейсмусового станка своими руками возникает зачастую в ситуации, когда использования обычного фуговального строгания уже становится явно недостаточно для получения гладенькой поверхности будущего пола или паркета. Использовать электрорубанок не получится, качество поверхности после электрического рубанка, возможно, будет достаточно высоким, но избавиться от полос, появляющихся на поверхности дерева с каждым проходом, явно не удастся.

Выход один – попытаться сделать по чертежам рейсмус из электрорубанка своими руками. Благодаря мощной станине и направляющим рейкам поверхность дерева после обработки доски рейсмусовым валом получится относительно однородной и плоской.

Рейсмус из электрического рубанка

Для постройки полноценного рейсмусового приспособления в первую очередь необходимо изготовить станину или столик, на котором будет закреплен инструмент. Электрорубанок комплектуется мощным коллекторным двигателем, который может легко стать причиной травмы, поэтому крепеж самодельного рейсмуса к столу должен быть прочным и надежным.

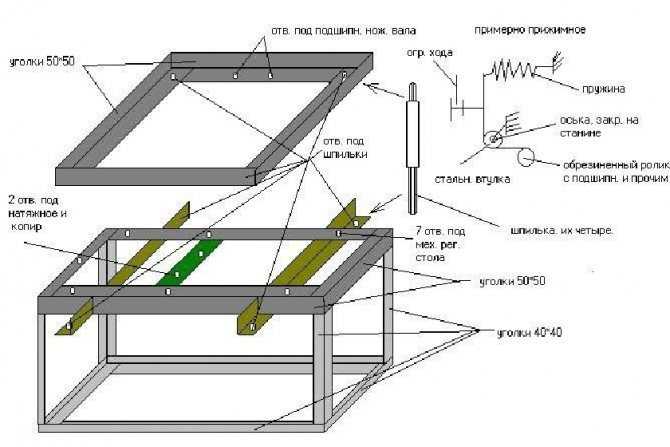

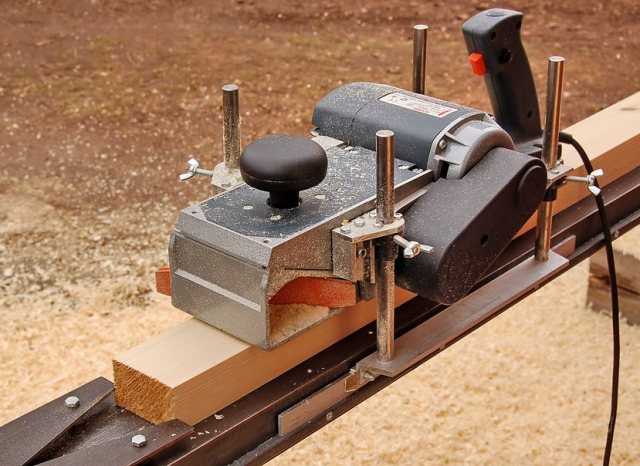

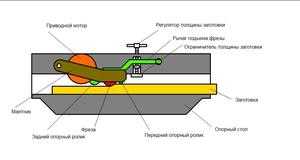

Вторым этапом выбираем схему компоновки рейсмуса. Наиболее простой вариант приспособления приведен на чертеже и фото.

Фактически необходимо изготовить подвижную платформу, на которой будет закреплен сам электрорубанок. Высота подъема подошвы инструмента на обрабатываемой поверхности регулируется с помощью четырех пар «винт-гайка», установленных по бокам приспособления.

Основная сложность в работе электрорубанка заключается в корректной регулировке высоты подъема режущей кромки. В нормальном режиме вылет ножа над плоскостью подошвы регулируется винтовой подпружиненной рукояткой. Величину вылета обычно проверяют визуально или руками, тогда как при работе в режиме рейсмусового станка придется руководствоваться только показаниями шкалы на рукояти.

Единственными недостатками рейсмуса подобной схемы будут небольшая ширина обрабатываемой поверхности, 90-100 мм, и фактическая потеря электрорубанка в качестве ручного инструмента. Разбирать и собирать рейсмусовый станок всякий раз, когда понадобится снять пару миллиметров с прибитой доски, явно неудобно.

Самодельный деревообрабатывающий рейсмусовый станок

Нередко при проведении столярных работ возникает потребность прогнать рейсмусом доску или склеенный из реек щит шириной более 100 мм. Планки и панели из дерева 100-140 мм еще кое-как можно ровнять обычным ручным электрорубанком, при условии, что материал надежно зафиксирован на верстаке. Правда, строгать приходится по диагонали в несколько проходов с последующей обработкой ручной шлифовальной машинкой.

Перекрестное строгание широких досок еще можно использовать для одной-двух досок, но если речь идет о двух десятках щитов или досок, то без самодельного рейсмусового станка явно не обойтись.

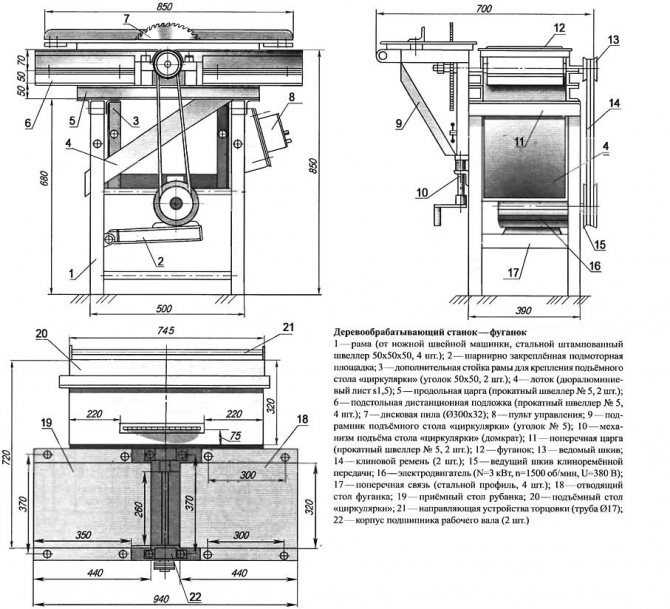

Простейший вариант рейсмус-фуговального станка приведен на схеме.

Основой конструкции является массивная стальная рама-каркас, сваренная из стального уголка. В нижней части станины рейсмусового станка устанавливается асинхронный двигатель мощностью 1,5-1,8 кВт и оборотами не менее 1200 об/мин. Двигатель необходимо установить на подпружиненную подушку, чтобы обеспечить натяжение приводного ремня станка и снизить вибрации на рейсмусовых ножах.

Вторым по важности элементом является цилиндрический блок с гнездами для ножей и подшипниковыми опорами. Эту деталь рейсмуса придется купить готовой, сделать ее своими руками практически нереально. Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола

Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола.

На последнем этапе подбираются два шкива для ременной передачи, соотношение диаметров шкивного ручья должно быть в пределах 2,5-2,8. Шкив большего диаметра насаживается на вал двигателя, меньшего на вал барабана. Скорость вращения под нагрузкой не должна превышать 4 тыс. об/мин.

Полезные советы

Необходимо знать, что процесс шлифования не производится сразу после осуществления окрашивания. Краска, а также нанесенный лак в обязательном порядке должны очень хорошо высохнуть и затвердеть. На это уходит примерно три недели. Как правило, на протяжении данного времени лак немного оседает, и все присутствующие дефекты становятся хорошо видимыми. Обычно это какие-то провалы, царапины или шагрени. Все обнаруженные изъяны отлично устраняются при помощи качественно проведенной шлифовки. Профессионалы после этого проводят полировку, что придает еще более привлекательный внешний вид автомобилю. Подобная последовательность действий особенно актуальна для машин черного цвета или каких-то темных оттенков.

Требуется тщательно подготовить помещение, в котором будет производиться шлифовка. Оно должно быть чистым, так как пыль в процессе попадания под шкурку, может способствовать появлению достаточно серьезные повреждения лака и краски. Кроме того, следует оградить попадание на автомобиль прямых солнечных лучей, так как они способствуют слишком быстрому высыханию. Также важен вопрос освещения. для проведения работ лучше использовать лампы дневного света, причем установленные сверху, строго под потолком и снизу, примерно на уровне коленей. Вполне возможно придется использовать какой-то небольшой переносной светильник, так как требуется высококачественное освещение.

Как уже отмечалось выше, после шлифовки производится процесс полировки. Для этой цели часто используются специальные «консервирующие полироли». Они позволяют на максимально долгое время сохранить глянцевый блеск, а также защитить лакокрасочное покрытие. Такие составы, как правило, в состоянии выдержать примерно 5-7 моек. Профессионалы рекомендуют использовать их примерно раз в месяц, тогда автомобиль будет сверкать на протяжении долгого времени. На весь процесс в среднем уходит от пяти до восьми часов, но результат стоит всех стараний.

- Абсолютно легально (статья 12.2);

- Скрывает от фото-видеофиксации;

- Подходит для всех автомобилей;

- Работает через разъем прикуривателя;

- Не вызывает помех в радиоприемнике и сотовых телефонах.

Конструкция

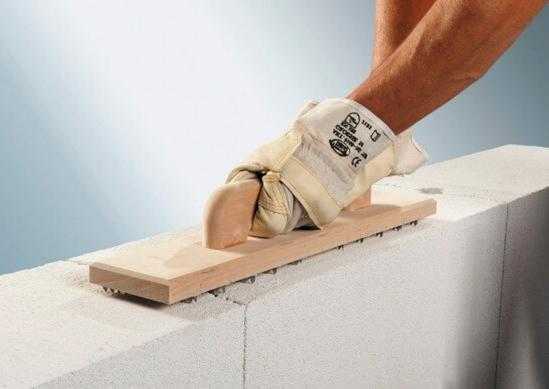

Рубанок по газобетону используют при выравнивании блочных рядов при монтаже. Во время рабочего процесса потребуется следить, чтобы не был снят слишком большой слой поверхности, в противоположном случае это приведет к положению, которое уже исправить будет невозможно и блок придется выбросить

В связи с такими моментами важно подобрать подходящие по всем параметрам режущие элементы. Высота частей подбирается исходя из практической работы

Рассматривая любую модель фирменного рубанка, по внешним данным он напоминает терку, совмещенную с кухонной шинковкой. На основном корпусе вверху прикреплена ручка, а на рабочей поверхности, которая расположена внизу, прикреплены рядами лезвия. Линии нужно нанести в двух противоположных направлениях. С одной стороны располагают 5-6 параллельных рядов лезвий, которые должны быть расположены под определенным углом относительно корпусной части. С противоположной стороны монтируют идентичные, только встречно направленные лезвия. Сами ножи закрепляются в основании в вертикальном положении.

Такой тип конструкции позволит стесать верхний слой с блоков и при этом шлифовать их. Готовые корпусы рубанков обычно выполнены из прочного пластика или дерева. В применении на практике материал основания не имеет значения, главное – прочностные характеристики. Ручка сконструирована для удобного проведения работ, а именно она не должна иметь скользкую фактуру и удобно размещаться в руке.

Как изготовить самому

Сделать рубанок по газобетону своими руками несложно. И расходы на исходные материалы при этом будут небольшими. Качество работы же будет не хуже, чем у предлагаемых магазинами экземпляров. Терка для газобетона своими руками может быть сделана разными способами.

Прежде чем приступать к изготовлению, необходимо определиться с режущими элементами. Для обработки газобетона достаточно глубины в 2 мм.

Можно вместо пилок, как режущий элемент, установить саморезы. Тогда основа приспособления изготавливается так же, как и при использовании пилок. Также проводится разметка. Шуруповертом под углом в 30º вкручиваются саморезы. Наклон одного ряда саморезов направляется противоположно предыдущему.

Необходимо саморезы вкручивать так, чтобы они выглядывали с обратной стороны от вкручивания на 2 мм. Потом изготавливается ручка. Рубанок по газобетону, изготовленный своими руками, позволяет сэкономить сумму в половину стоимости подобного инструмента от производителя.

Подготовка материалов и инструментов

В качестве основы будущего изделия лучше использовать дерево. Отлично подойдет доска, имеющая толщину около 5 см. Основание инструмента должно иметь ширину около 15 см и длину от 50 до 60 см. Для рубанка лучше всего подойдут доски из бука, дуба и граба.

Для режущих деталей подбирают пилки

При их выборе следует принимать во внимание плотность газобетона, с которым предстоит работать. Если плотность бетона не превышает 500 кг/м³, то допустимо использование лезвий, применяемых для работ по дереву

Для самоделки достаточно трех таких пилок по дереву. Также в работе понадобится клей.

Краткий список того, что может понадобиться при изготовлении рубанка:

- лобзик, желательно электрический;

- наждачка;

- напильник;

- шлифовальная машина;

- кисточка;

- маркер.

Для рубанка необходимо подобрать удобную ручку. Чем она будет шире, тем меньше будут уставать руки. Ручка изготавливается из деревянного бруска. Ей придается дугообразная форма. К основанию ее можно прикрепить с помощью саморезов.

Многие опытные мастера советуют покрыть изделие белой краской. Это следует сделать для того, чтобы во время работы самодельный инструмент не пачкал поверхность блоков.

Самым уязвимым местом всей конструкции является место крепления пилок. Закрепить пилки болтами не получится. Для этого потребуется сверлить металл. Но не у каждого мастера есть такая возможность. Единственным способом крепления становится клей. Причем клей рассчитан на работу с разными видами материалов.

Разметка

От заготовленного бруска отпиливается брусок необходимой длины. Его углы скругляются. Поверхность выравнивается наждачной бумагой. Разметка расположения пилок на основе должна быть точной. Иначе эффективность инструмента снизится.

При разметке основания проводят 5 параллельных линий, причем расстояние между отрезками должно быть равным. Между линиями и продольной частью выдерживают угол в 70º. С правой стороны наклон должен идти вправо. С левой стороны — влево. После установки режущих деталей получится, что они направлены друг к другу.

Отрезка

Для дальнейшей работы понадобится лобзик. Им осуществляют пропилы так, чтобы пилка полностью вошла в выбранное для нее место. Пилить необходимо с обоих боков, отступив предварительно 2-3 см. Пилка может иметь большую длину, тогда от нее отламывают часть необходимого размера.

Склеивание

На поверхность плитки наносят слой клея. После этого лезвия вертикально вставляют в приготовленные для них прорези. Место, где будут находиться режущие элементы, должно быть обработано клеем. Выжидают необходимое время. Клей должен хорошо застыть. И лишь после этого можно будет проверить, насколько качественно удалось закрепить пилки. Затем можно приступать к закреплению ручки. Перед началом работ желательно наточить режущие элементы.

Самодельный рейсмусовый станок из электрорубанка

Для обработки деревянных изделий может использовать специальный рейсмус из электрорубанка изготовленный самостоятельно и предназначенный для чистовой обработки древесных заготовок. Для изготовления рейсмуса своими руками можно использовать электрорубанок, который применялся для работ достаточно длительное время, но сохранил все свои эксплуатационные характеристики.

Конструкция рейсмусового станка

В состав рейсмусового станка входит:

- рабочий горизонтальный стол для обработки деревянных изделий;

- рабочий обрабатывающий вал;

- прижимные валики для подачи заготовки в зону обработки;

- система регулировки высоты стола;

- предохранительное устройство, препятствующее возврату заготовки.

Рейсмусовый станок из электрического рубанка

Рейсмусовые станки производятся на промышленных предприятиях и используются на производстве, где требуется чистовая обработка поверхности деревянных заготовок.

Применение рейсмуса значительно сокращает время обработки заготовок, но при достаточно высокой продажной цене станка и выполнении разовых операций лучше сделать агрегат самостоятельно своими руками. Используя электрорубанок, который эксплуатировался достаточно долгое время можно изготовить рейсмусовый станок, на котором можно производить обработку различных изделий с достаточно высоким качеством и точностью.

Для того чтобы изготовить рейсмус из электрорубанка своими руками необходимы агрегаты и комплектующие:

- электрорубанок;

- бруски деревянные;

- фанера 10-15 мм;

- фиксаторы;

- штанга;

- шпильки;

- колодки.

Принцип работы станка заключается в осуществлении операции обработки деревянной заготовки, зафиксированной с помощью зажимов и подаваемой в зону рабочего вала рубанка.

Изготовление станка

Для изготовления рейсмусового станка осуществляется несколько операций в ходе, которых выполняются работы:

- Изготавливается основание для рабочего стола из фанеры (10-15 мм), размером 400х500 мм.

- Проводится фиксация подставок для платформы с электрорубанком. Для изготовления подставок используется фанера. Сборка конструкции проводится с помощью шурупов с фиксацией к основанию с последующей установкой электрорубанка.

- Вырезается платформа для монтажа электрорубанка. На платформе крепится рубанок, с учетом специального отверстия вырезанного точно по центру, совпадающего с размером рубанка. Для крепления используются специальные планки, которые фиксируются при помощи шурупов.

- Монтируются резьбовые винты с шестеренками на платформу. Для подъема и опускания платформы устанавливается специальный механизм. По углам основы монтируются 4 винта.

- Платформа монтируется на готовые подставки и совместно с электрорубанком крепится при помощи шурупов. Прокладывается электропроводка для электропитания рубанка, с учетом возможности предотвращения повреждения проводки при обработке заготовок.

- Проводится монтаж ручки управления платформой с электрорубанком.

- Устанавливается планка со шкалой и специальный указатель. Измерительная планка необходима для точного измерения заготовок и соблюдения заданных размеров.

После окончания сборки рейсмусового станка проводится проверка и настройка. Электрорубанок после проведения работ должен в обязательном порядке проходить чистку и смазку рабочих деталей.

Особенности изготовления рейсмуса

Первоначально перед изготовлением рейсмуса изготавливается чертеж станка с указанием точных размеров всех деталей.

Точно устанавливаются габариты элементов конструкции станка, которые необходимо сделать, соблюдая:

- ширину направляющих;

- длину направляющих;

- длину шпильки,

определяющих размеры обрабатываемых заготовок.

Производится разметка установки шпильки, которая должна, находится между двумя ручками точно посередине, что обеспечивает удобство работы на станке. Для смещения шпильки в верхней части крышки корпуса монтируется подшипник, а к пластине приваривается гайка для регулировки высоты обработки заготовки.

Необходимо также учитывать, что длина направляющих изготавливаемых из брусков должна быть больше основания. За счет этого обеспечивается параллельное поступление заготовки при обработке относительно ножей электрорубанка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Поэтапное создание рейсмуса

- Создание основы, выбираем фанеру.

- Делаем крепление подставки для электрорубанка.

Эта часть тоже делается из фанеры, крепить нужно сзади с помощью шурупов.

- Создание платформы, на которой будет электрорубанок.

Сделайте отверстие лобзиком по форме электрорубанка.

- Собираем резьбовые винты для платформы.

По всем углам платформы монтируем винты с крупной резьбой.

- Монтаж платформы на подставки.

Из листа фанеры делаем подставку, на которую будет нужно установить верхнюю часть станка с платформой и электрорубанком, все это закрепляем шурупами. Обдумываем, как и где заложить кабель от электрорубанка.

- Присоединение и установление ручки для управления рейсмусом. Установить ее нужно на один из резьбовых винтов. Закреплять нужно с помощью шайб и гаек. Чтобы электрорубанок не спадал с креплений, создаем сквозное отверстие на одном из винтов.

- Установка планки и индикатора.

Мерная планка на рейсмусе считается незаменимой частью, благодаря ей можно измерять толщину материала. За планку сойдет любой кусок линейки с 6–8 см. Для индикатора можно выбрать обычную стрелку из жести. Вот и все, теперь наш рейсмус, сделанный своими руками, готов.

Не забудьте протестировать его на любом материале и всегда помните об уходе за этим устройством, прочищайте его и затачивайте вовремя. Чтобы выполнить свою работу качественно, стоит ознакомиться с чертежами рейсмуса и посмотреть видео, как делается рейсмус своими руками.

Безопасность при работе на самодельном станке

- При любой работе на таком станке всегда нужна защита для глаз.

- Во время грубой работы нужно надевать перчатки.

- Перед работой стоит проверить работоспособность станка и фиксацию всех его частей.

- Шпильки и ножи должны быть без дефектов и различных трещин.

- Обрабатывать на станке можно только чистый материал, где нет гвоздей и других металлических частиц.

Рейсмус из электрорубанка

Как нужно работать на самодельном рейсмусовом станке:

- Шпилька станка ставится на нужное расстояние от края детали, устанавливается нужный размер и фиксируется брусок. После этих действий станок наклоняется от себя и потом открывается режущая часть шпильки. Далее нужно просто тянуть инструмент на себя и все.

- В случае правильного управления рейсмуса, созданного своими руками, работа будет выполняться идеально и не отличаться от работ в специализированных мастерских.

Шпильки и направляющие

Про эти детали на основе электрорубанка нужно поговорить отдельно. Они играют самую важную роль в работе рейсмуса.

- Шпильки опускают и поднимают рейсмус при обработке заготовок.

- Направляющие помогают в точности и обработке заготовок, их создают из деревянных брусков, поэтому затраты на оборудование можно посчитать минимальными.

- Нужно правильно установить шпильку, ведь для нее очень важна подвижность.

- Создавая направляющие для электрического рубанка, нужно сделать определенный запас по длине.

Заточка ножей рубанка на станке и их регулировка

Ножи для электрорубанка являются расходным материалом.

В большинстве случаев при заточке рубанка пользуются специальным станочком. Научиться правильно затачивать инструмент на нем довольно просто – достаточно лишь ознакомиться с инструкцией. К такому оборудованию относится станок Tormek (изображение 4). Он оснащен мощным двигателем, имеет низкие обороты, может затачивать инструмент на протяжении довольно большого промежутка времени. Высокая чистота и точность заточки обеспечивает водяное охлаждение кромки ножа.

Затачиваемые ножи зажимаются держателями, которые крепятся на опоре. При работе станка есть возможность регулировки прижима, ширины фаски, скорости вращения круга. На станке возможна заточка инструмента из любого металла. Сам процесс работы на станке очень прост, нужно лишь соблюдать некоторые правила техники безопасности.

Распространенной разновидностью ручного рубанка является электрический его вариант. Ножи у него относятся к расходным материалам. Их, как правило, бывает 2 штуки. Они крепятся на специальном барабане и снимают верхний слой древесины на заготовке. Изготавливают эти изделия из особого сорта инструментальной стали. Они хорошо поддаются заточке. Для некоторых моделей они изготовлены из карбида вольфрама, который обладает особой прочностью.

Угол рубанка должен быть заточен под углом от 45 до 60 градусов.

Отличаются ножи и своими формами. Они бывают:

- прямыми;

- закругленными;

- фигурными.

Прямые лезвия используются для обработки узких заготовок и выборки четвертей. Закругленными лезвиями обрабатывают широкие плоскости. Закругления на концах делают аккуратными переходы между линиями прохода рубанка. Волнообразные фигурные лезвия нужны для имитации различных состаренных поверхностей. Перед началом работы с рубанком необходимо проверить правильность установки ножей. Для этого нужно перевернуть рубанок вверх подошвой и посмотреть на лезвие: его режущая кромка должна выступать над подошвой на 0,3-0,5 мм.

Рубанки Интерскол и Байкал имеют очень хорошее качество, относительно других производителей.

При необходимости лезвия регулируют. Для регулировки ослабляются крепежные винты, затем регулировочные винты поворачиваются в разные стороны до того момента, пока ножи не займут своего места. После этого остается их закрепить. Новые электрические рубанки чаще всего идут с завода отрегулированными. Ими можно пользоваться сразу. Но настройки необходимо периодически проверять, ведь они могут измениться в моменты встречи лезвия с сучком или с гвоздем. После регулировки рубанок проверяют на ненужном бруске или доске.

Очень надежные и прочные лезвия имеют рубанки Байкал и Интерскол. Они немного шире остальных моделей, толщина их тоже несколько больше. Затачиваются они обычными способами. Угол заточки равен примерно 30 градусам. Чтобы качество строгания было высоким, режущая кромка не должна иметь никаких заусенцев. Для этого заточенные ножи нужно править, используя шлифовальный круг. Железку устанавливают в приспособление и двигают им из одной стороны в другую. Давление на круг или оселок должно быть минимальным, чтобы не перегреть деталь. Благодаря этой манипуляции нож получит особую остроту.

При доводке с использованием разного рода оселков применяют в качестве охладителя воду, масло, керосин. Если оселок имеет разную структуру на каждой стороне, то сначала пользуются крупнозернистой стороной, затем мелкозернистой. Оселок нужно периодически промывать, чтобы он не засалился.

Видеоработы Электрорубка Интерскол

Детали соединяются вместе таким образом, что кровать, в которой инструмент закреплен во время работы, благодаря своей форме имеет выступы и углубления.

Чтобы точно определить конфигурацию компонентов стойки, вы должны сначала сделать шаблон из плакатной пластины, который будет плотно прилегать к планировщику кузова, а затем вырезать его с половины стойки, отрегулировать режущий инструмент Edge, который прикреплен к электрической дрели.

Детали остатков фиксируются вместе с винтами и дюралюминиевыми углами, навинчиваются на подложку.

Высота стенда выбирается путем расчета, поэтому центр тяжести должен быть как можно ниже, поэтому конструкция будет более стабильной. Расстояние между корпусом инструмента и его основанием составляет 20 мм, и для обеспечения того, чтобы стойки не были отсоединены, их можно зафиксировать металлическим кронштейном.

- Набор электроинструментов для ремонта стен. Электроинструменты всегда нуждаются в ремонте стен или висячих полок, изображений. При работе с поверхностью стены вам нужен целый ряд электроинструментов, которые должны быть в каждом доме.

- Самолет: изобретение продолжается. Изготовление самолетов достаточно просто. Обувь состоит из трех частей дуба. Средняя часть обуви на 1,5 мм шире, чем сальник, чтобы обеспечить боковую регулировку. На нем под желаемым углом

- Садовые инструменты сада представляет новый бренд — элитный сад и парковочные инструменты Усадьба британской компании — производителя ручных инструментов RemoColor Tools Limited. Инструмент ярд выгоден

- Простая система измельчения. На первой стадии шлифования инструмента шлифовальный круг обычно имеет профильный паз (рис. 1). На втором — край лезвия затачивается и заполняется. Остатки и колоды. Во вращении

- Универсальный шпунтбубел Shpuntubel — плотничный инструмент, который приносит узкую прямоугольную канавку — ручку на краю или на пластинах, обработанную строительную мебель Данные на некотором расстоянии от ее края. В процессе

Достоинства профессиональной обработки

Как выполнить полировку автомобиля своими руками, вы уже знаете. Процедура не из лёгких, если говорить о восстанавливающей обработке. Но многие упорно продолжают всё делать самостоятельно, игнорируя услуги автомастерских. В наше время не сложно найти инструкции и советы, как полировать кузов без посторонней помощи, используя подручные инструменты и доступные в любых магазинах материалы. Но большинство этих методов предполагают мягкую полировку, которая выполняется с использованием не более чем 2 полировочных кругов, одной пасты и пары тряпок для финишной обработки. Ждать от такой процедуры невероятных результатов, которые будут держаться месяцами, не стоит. Никто не даёт гарантии качественной полировки. Лишь единицы из любителей могут добиться результата, аналогичного профессиональной обработке. И для этого им придётся приложить много усилий, времени и нервов. Если же отдать предпочтение профессиональной полировке, вы получите следующие преимущества:

- применяются сразу несколько разных по назначению и эффективности материалов для полировки;

- при обработке используется профессиональное оборудование, покупать которое для личного использования крайне невыгодно;

- зачастую полировкой одного автомобиля занимается минимум 2 мастера;

- материалы для полировки выбирают исходя из множества факторов, способных повлиять на конечный результат;

- над машиной работают опытные специалисты, что минимизирует любые погрешности и ошибки.

Если вы столкнулись с довольно серьёзными повреждениями лакокрасочного слоя, лучше доверить работу проверенным мастерам. Каждый автовладелец сам решает, как и насколько часто ухаживать за собственным транспортным средством. Одни уделяют время машине буквально каждую неделю, другие лишь изредка моют авто, а о полировке автомобилю остаётся только мечтать. Не сложно догадаться, у кого машина прослужит дольше и будет выглядеть намного привлекательнее. Выбор за вами.

Необходимость использования

Важной особенностью работы с газобетонными блоками является применение специального клея, который обеспечивает толщину шва 1-3 мм. Большие слои раствора дают возможность произвести выравнивание рядовой плоскости, это происходит за счет различного сопряжения элементов кладки

Когда используют клеевой состав, возможности выдавливания практически нет, поэтому все несоответствия стандартных размеров будут накапливаться в процессе укладки. Такие моменты в проведении работ требуют обязательного выравнивания поверхности самих газобетонных плит. Изделия должны скрепляться тонким слоем клеевого состава и это не позволит выравнивать их плоскость при вдавливании.

Рубанок представляет собой приспособление, которое предназначено для выравнивания газоблоков при помощи строгания механическим или ручным способом. Когда производят обработку деревянных элементов, срезают небольшой слой заготовки. Данная методика не подойдет для газоблоков. По причине того что такой материал имеет ячеистую разно характерную структуру. Если срезать тонкий слой это выровняет неоднородность и неровность.

Алгоритм изготовления

Для сбора устройства своими руками придерживаются установленного плана. Последовательность действий выглядит так:

- Для создания опоры из металла вырезается прямоугольник. На нём делается разметка для барабана и крепёжных отверстий;

- Со всех сторон от плиты болтами вкручиваются, а затем привариваются стальные уголки;

- Из оставшихся уголков вырезают 4 ножки для рубанка;

- Полученные стойки приваривают к уголкам плиты;

- Из стальных полос собирается стойка под мотор. Крепится она через отверстия в опоре;

- Происходит зачистка швов;

- Плита снимается;

- Свариваются верхние части углов так, чтобы между ними не оставалось пространства;

- Получившиеся швы зачищаются болгаркой или напильником;

- Плита ставится на место;

- Под прорезью на хомуты или скобы ставится барабан и подшипники;

- Происходит закрепление двигателя в нужном положении (вал должен выступать);

- Шкивы устанавливаются на вал и барабан;

- Устанавливается ременная передача;

- Происходит установка двигателя таким образом, чтобы натяжение ремней было достаточным;

- Создаётся фанерный или жестяной кожух. Он крепится винтами на уголки так, чтобы закрыть ремень и двигатель;

- Корпус закрывается фанерой в месте установки кнопки запуска, затем ставится сама кнопка;

- Устанавливается конденсатор, если это необходимо;

- Своими руками собирается электрическая схема (кабель питания, кнопка, автомат, конденсаторы);

- Происходит первый пробный запуск устройства.

После начала работы мастер обращает внимание на направление кручения барабана. Оно должно осуществляться в ту же сторону, с которой подаются деревянные заготовки для строгания

Различные конструкции фуговальных станков

Прежде чем переделывать электрорубанок следует рассмотреть то, какими бывают фуганки. Современное фуговальное оборудование часто изготавливается в промышленных условиях, самодельные конструкции существенно отличаются. Отличия могут заключаться в типе применяемого материала, технологий и вспомогательного оборудования.

Встречаются самые различные фуганки, которые могут применяться для строгания древесины. Выделяют два основных типа:

- Односторонние станки. Именно их часто изготавливают своими руками по причине простоты конструкции. Стоит учитывать, что при применении подобного оборудования за один проход можно снять материал исключительно с одной поверхности.

- Двусторонние фуганки. Подобные инструменты могут использоваться для одновременной обработки двух поверхностей. Единственное и главное условие заключается в том, что они должны быть смежными. Такой инструмент характеризуется повышенной эффективностью, однако конструкция достаточно сложна в самостоятельном изготовлении.

Не стоит также забывать о том, что все устройства делятся на две основные категории. Основная представлена стационарными механизмами, также есть и мобильные инструменты, получившие широкое распространение

Создавая фуганок из электрорубанка рекомендуется учитывать, что самодельная конструкция во многом уступает промышленным вариантам исполнения. Основными недостатками назовем следующее:

- Устройство характеризуется относительно невысокой точностью в применении.

- Ширина поверхности, которая может быть обработана за один проход, как правило несущественная, составляет всего 110 мм.

- Легкость устройства. Слишком легкий инструмент неудобен в применении, так как характеризуется низкой устойчивостью.

- Небольшая мощность. Изготовить самодельное устройство с высоким показателем мощности практически невозможно.

- В большинстве случае при изготовлении применяется дерево, которое характеризуется недлительным эксплуатационным сроком.

Несмотря на приведенную выше информацию, есть довольно большое количество плюсов, которые определили распространение самодельных рубанков. К ним можно отнести следующие моменты:

- Невысокая стоимость. Как показывает практика, промышленные варианты исполнения обходятся в несколько сотен тысяч рублей, изготовленный своими руками всего в несколько тысяч.

- Мобильность и компактность. Эти качества также можно назвать основными преимуществами ручного фуганка, который изготовлен из электрорубанка.

- Простота конструкции. Этот момент во многом определяет то, что устройство может прослужить в течение длительного периода и при этом есть возможность провести самостоятельный ремонт.

- Можно сделать инструмент под свои размеры. К примеру, проводится увеличение размера стола.

Провести сборку механизма можно в домашней мастерской при наличии несущественного количества материалов и узлов. При этом подобный фуганок может прослужить в течение длительного периода.

Некоторые сведения о газобетонных блоках

Для того чтобы правильно изготовить инструмент для обработки материала, необходимо вначале ознакомиться со свойствами последнего. Основными из них являются следующие.

В состав газобетонных блоков входит цемент, песок, известь, гипс и шлаки. Газовые поры создаются с помощью алюминиевой пасты. Благодаря пористой структуре и значительному количеству извести в составе, газобетон возможно обрабатывать методом стругания.

Блоки бывают различной плотности, что сказывается на износе рубанка

Прочность газобетона обеспечивается за счет цементно-песчаного компонента.

Газобетонные блоки низкой плотности (400 кг/м³) обладают хрупкостью и высокой истираемостью, что требует осторожности при обработке рубанком.