Виды углового крепления

Соединить материал на углах можно благодаря двум вариантам:

- с остатком – подразумевает использование сырья более длинного, чем требуется для сооружения объекта;

- без остатка – предполагает наличие безупречно ровных углов в конструкции.

Предлагаем ознакомиться: Как устранить скрип пола – причины появления и способы устранения

На остатки материала возложена ответственная миссия – защита бруса от разрушительного воздействия климатических факторов – осадков и ветра. Однако такая конструкция отличается дороговизной из-за большего расхода сырья и хлопотностью.

Объект с идеально ровными углами подвержен губительному действию климатических проявлений. Но его сооружение довольно простое и дешёвое по сравнению с предыдущим вариантом.

Гораздо привлекательнее смотрится сооружение с остатками, нежели без них, поскольку ассоциируется с приветливой избой или роскошным теремом. А золотым трезубцем власти на модном Олимпе обладает, как думаете, какой стиль? Верно! Русское направление.

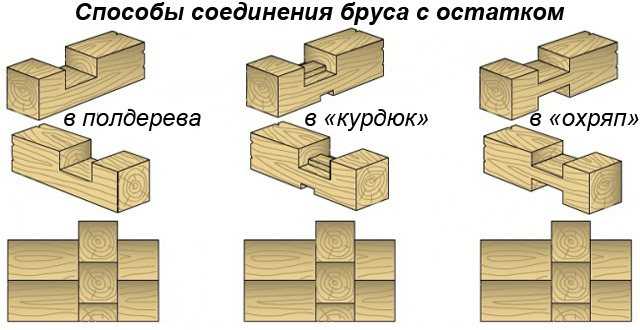

Существуют следующие способы углового монтажа с остатком:

- «в охряп»;

- «в полдерева»;

- «в курдюк».

«В охряп»

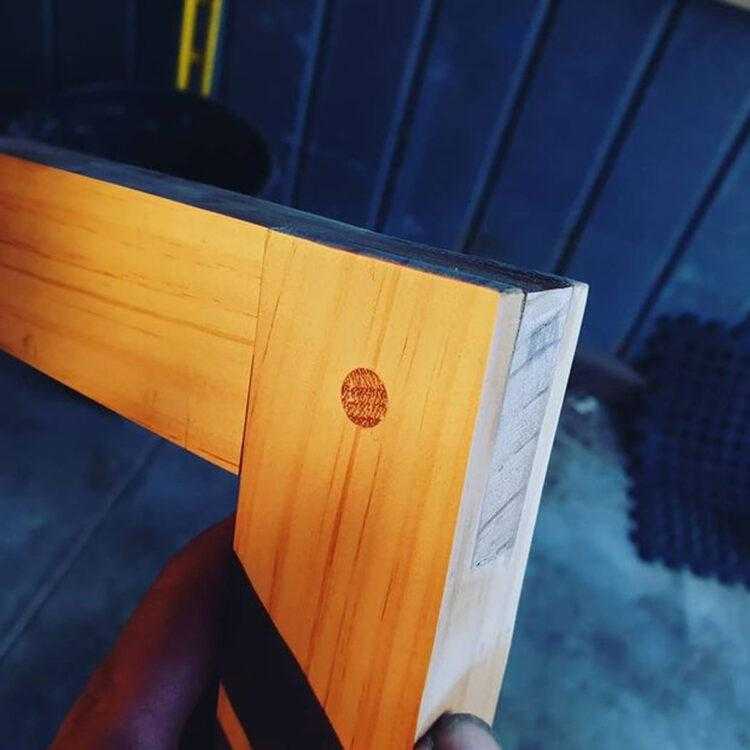

Этот вид монтажа подразумевает наличие двух чаш полукруглой формы (для бревна). При сборке сруба из бревна такой метод ещё называют «в чашу». То есть формируются симметричные выемки, глубина которых составляет ¼ сечения бруса, а затем детали соединяются по принципу замка.

«В полдерева»

Монтаж «в полдерева» – наипростейший вид крепления. Он подразумевает наличие не только чаши, но и продольного паза, заполняемого утеплителем – джутом, мхом или льноватином. Конструкция усиливается гвоздями или скобами. Сооружение отличается герметичностью.

«В курдюк»

Существует два вида углового монтажа без остатка:

- «лапа с присеком»;

- «ласточкин хвост».

Рассмотрим их более детально.

Соединение в ласточкин хвост

«Лапа с присеком»

«Лапа с присеком» подразумевает наличие сложной пазовой системы, отвечающей за незыблемое крепление сырья между собой. Способ трудный, но высокоэффективный. На поверхности лапы рубится выступ. Он должен красоваться у внутреннего угла объекта.

Снизу венца (разумеется, верхнего) выпиливается отверстие под ранее сделанный шип. После чего конструкция соединяется. Этот вариант напоминает сборку конструктора. Конструкция, соединённая таким способом, побалует безопасностью, основательностью и превосходнейшим внешним видом.

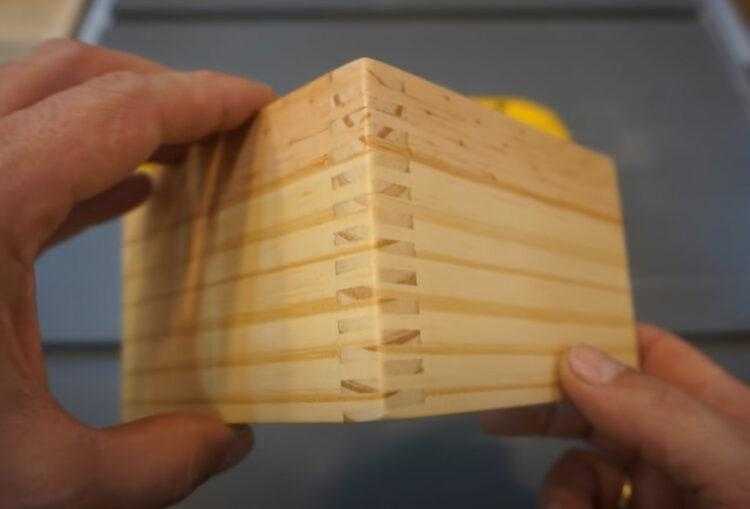

«Ласточкин хвост»

Крепление бруса «ласточкин хвост» является довольно не простым, но прочным и красивым угловым способом монтажа. Вариант подразумевает сцепление двух брёвен зубьями особой формы. Брусья под прямым углом направляются друг к другу: один имеет шипы, а другой – пазы. Такой «замок» обеспечивает надёжное крепление без наличия щелей и дарит срубу устойчивость.

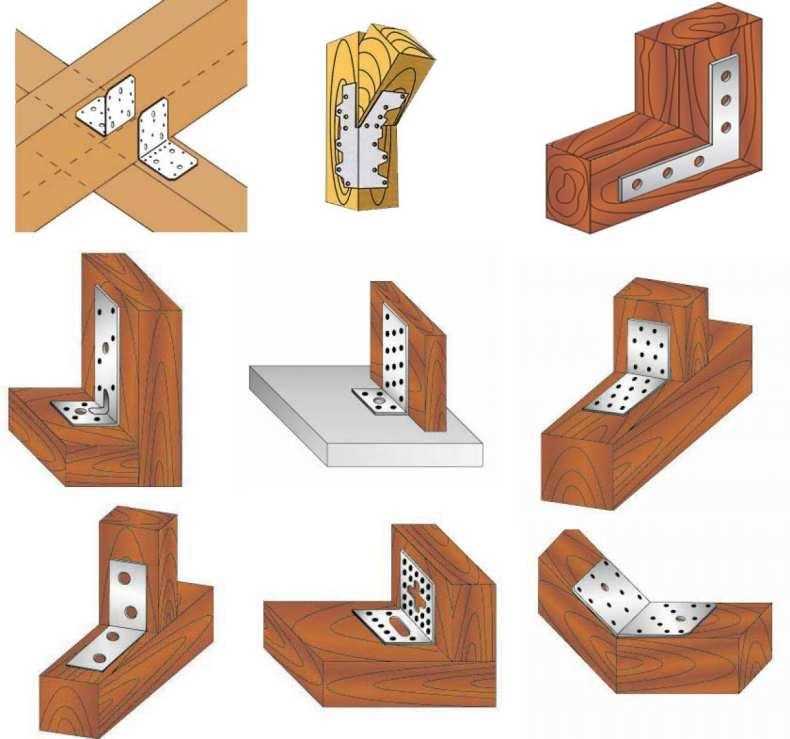

Металлические скрепы

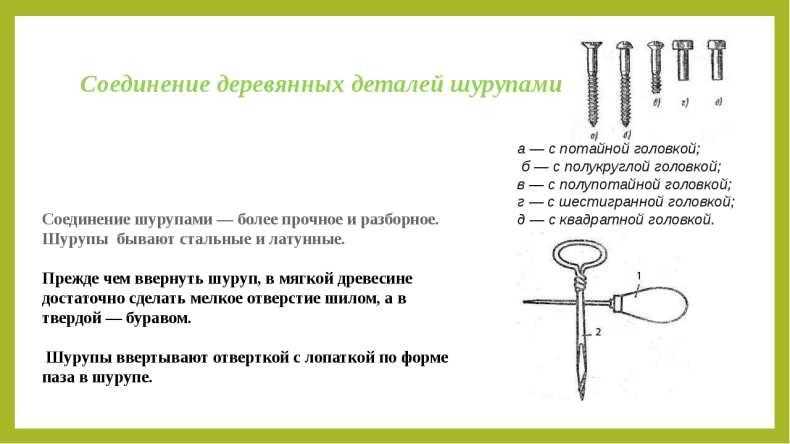

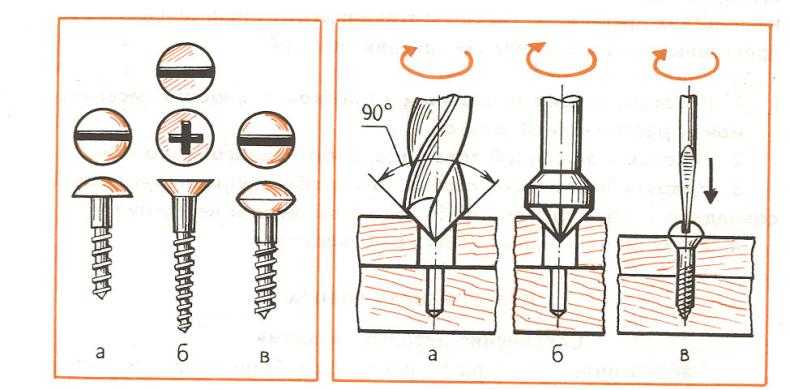

Кроме деревянных креплений в столярных изделиях в ход идут шурупы, гвоздки, изредка болты, хомуты из стали, уголки.

За счёт шурупов крепятся ручки, навесы, замки на окна и двери

Нередко шурупы применяются при мебельной сборке, при обустройстве встроенных шкафов, перегородок и антресолей.

- В соединяемые детали шурупы закручиваются отвёрткой, но не советуется забивать их молотком, так как это нарушит целостность дерева.

- Для шурупов большущего диаметра просверливают отверстия d: равным 0,7-0,8 d: тела шурупа и заглублением на 1/3 длины.

- При закручивании шурупа в дерево вдоль волокна в торец или брусок в дырку под шуруп для лучшей плотности подставляют кусок ПВХ изоляции от электропровода.

Для надёжного крепления шурупов в ДСП, в ней перед этим сверлятся отверстия, в них заливают клей для столяра и вкладывается кусок мягкой пластиковой трубки с вкрученным в неё шурупом, когда клей засохнет, шуруп будет накрепко закреплён.

Гвозди для крепежа столярных изделий применяются нечасто и играют вспомогательную роль

Для закрепления древесных деталей используются гвозди не больше 60 мм. Удлинённость гвоздя считается приемлемой, если она превышает в 2,5-3 раза, толщину забиваемой детали.

Наиболее опасны такие разрывы на краях изделий, ведь теряется крепость изделий. Чтобы этого не допустить, острый край гвоздя надо откусить кусачками или пристукнуть молотком. Перед забиванием гвоздка в древесину твёрдой породы советуется высверлить отверстие, заглублением 1/2 длины гвоздя.

Преимущества и недостатки

Угловое соединение является прочным и распространенным, однако важно учесть, что угловой шов в то же время сложный и требует определенных навыков и опыта. При несоблюдении правил сваривания угловых швов возникнут дефекты в виде

- прожегов ( сквозное отверстие в шве, причина высокий ток, задержка электродом на одном месте, большой зазор),

- свищей ( это трубчатая полость в сварном шве. Образуется за счет коротких замыканий электрода или резком прерывании дуги, так же причиной может стать отсутствие хорошей технологической подготовки свариваемых деталей),

- подрезов ( углубления, образующиеся из-за неправильной техники сварки, неправильное положение электрода, что приводит к ослаблению сечения),

- непроваров ( возникающих из-за силы тока, высокой скорости перемещения электрода, некачественная зачистка, смещение электрода и т.д.),

- наплывов ( стекший металл, так же образованный из-за не правильной техники сварки) и т.д.

Соблюдая технологию, все дефекты можно предотвратить и получить надежное, прочное соединение. Плюсом так же будет экономичность, получение конструкций сложной формы и разной толщины. Минусом так же является опасность процесса и деформация.

Это интересно: Обратноступенчатый способ сварки однослойных и многослойных швов

Сплачивание

Рассматривая столярные соединения деталей из древесины, стоит отметить такую разновидность, как сплачивание. Его применяют для стыковки узких деталей. Это позволяет получить заготовку большей ширины. В редких случаях эту методику применяют для наращивания толщины.

Лицевые стороны подвергают фанерованию. Их оклеивают древесиной, которая относится к категории ценных пород. Сплачивание предполагает следующие разновидности соединений:

- В гладкую фугу. При этом применяется клеевой состав. Кромки деталей прочно прифуговывают друг к другу. Затем их склеивают. Далее заготовку помещают в специальное оборудование. Это могут быть прессы, верстаки или сжимы. При этом часто применяют винты, клинья и прочие фиксаторы. Клеевой состав высыхает под давлением. Он выдавливается по линии стыка.

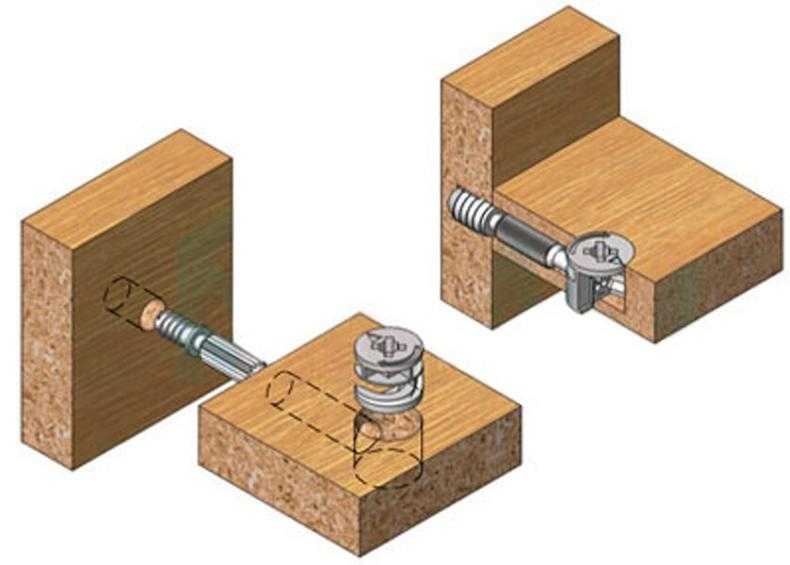

- Шканты и шипы. В кромках качественно прифугованных деталей проделывают отверстия или гнезда. В них вставляют шипы прямоугольной формы или круглые выступы (шканты). При этом шипы должны иметь толщину не больше 1/3 от толщины деталей.

- В шпунт. В одной из кромок выбирают паз посередине. Это шпунт, который должен быть не больше 1/3 толщины детали. В противоположной кромке делают гребень, конфигурация которого соответствует пазу. Такие соединения могут быть прямоугольной или трапециевидной формы.

- В четверть. В кромках выбирают материал до половины толщины заготовки. Такого же размера делают продольные выемки. Они называются четвертями.

- На рейку. Отличается от стыка в шпунт формой пазов. В них дополнительно выбирают рейку.

- На шпонках. Выбирают в виде суживающихся кверху и по длине пазы. Они имеют трапециевидную форму и глубину 1/3 от толщины детали. В пазы вбивают шпонки, которые имеют скошенную кромку. Она соответствует типу паза. Такое соединение предотвращает коробление щитов.

- В наконечник. На торцевой кромке щита наклеивают брусок. При этом форма шпунта-гребня может быть прямоугольного, треугольного или иного профиля. Такое соединение применяют для торцов, которые плохо поддаются отделке.

Особенности сплачивания досок

Путем сплачивания досок соединяются узкие детали для увеличения ширины или толщины конструкции. Сплачивание осуществляется следующими способами:

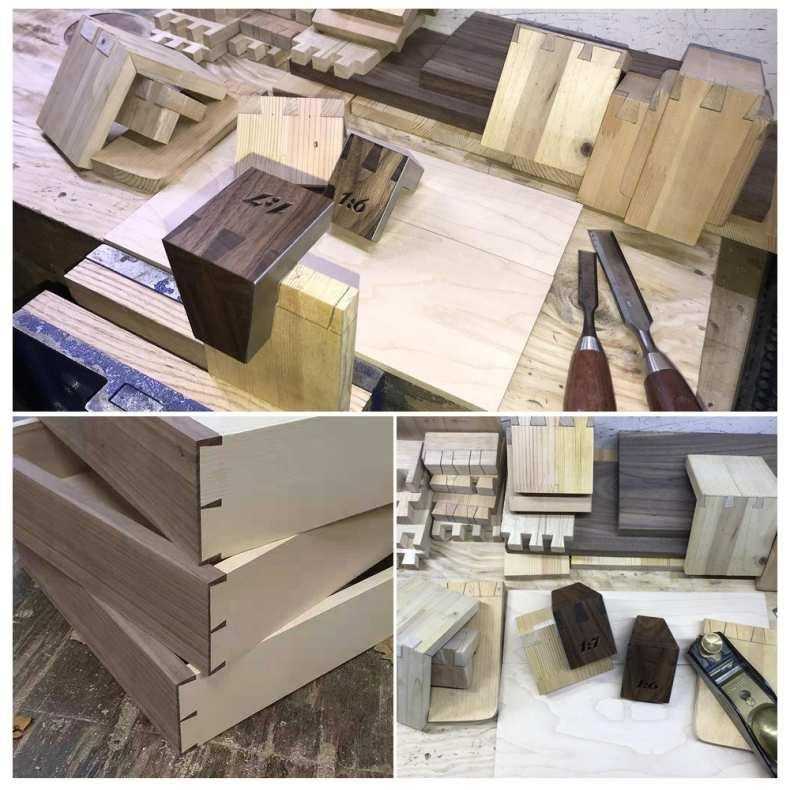

Виды столярных соединений

- В гладкую фугу вставляется деталь, части конструкции прижимаются и скрепляются клеем, склеенное изделие остается в сжимающем устройстве до высыхания.

- Склеивание в четверть, при этом на кромках вырезаются продольные выемки в половину толщины элемента.

- Соединение на шипах – на кромках досок вырубаются отверстия, в них вставляются шипы или шканты.

- Крепление на рейку, заключающееся в том, что в подготовленные пазы вставляется специальная рейка.

- Соединения в шпунт, когда на одной кромке делают паз, а на другой – подходящий по размеру прямоугольный гребень или в форме «ласточкина хвоста».

- Склеивание в наконечник, при этом на кромку, представляющую собой шпунт-гребень, наклеивается специальный брусок для закрытия торца.

- На шпонках, когда в трапециевидные пазы вколачиваются бруски-шпонки, соответствующие форме пазов.

Два последних способа, кроме сплачивания деталей, предохраняют щиты от коробления. Соединения в гладкую фугу и шпунт в форме «ласточкина хвоста» применяются при нарушении параллельности боковых кромок, ситуация позволяет обеспечить экономичное использование досок.

10 самых надежных и популярных бронежилетов

1. Защитный костюм сапера «Дублон»

Защитный костюм сапера «Дублон»

ЗКС «Дублон» был создан в России еще в 2000 году. Но на данный момент он является самым лучшим саперным костюмом в мире, превосходя зарубежные аналоги. Создатель «НИИ Стали» ежегодно модифицирует и улучшает качество «Дублона». Он состоит из 50 титановых пластин, которые полностью защищают все тело от головы до ног. «Дублон» способен выдержать выстрелы из автоматов и снайперских винтовок, а также взрыв тротила в полукилограммовом эквиваленте. У него один из самых больших коэффициентов защиты от осколков.

2. Бронежилет БКЗ 6/3-6а

Бронежилет БКЗ 63-6а

БКЗ, не имея собственного имени, является одним из лучших бронежилетов. Отечественная разработка 100% защитит от пуль калибром 7.62 и от снайперских выстрелов. Также костюм выдержит удар штык-ножом в 45 Джоулей. БКЗ полностью защищает туловище, при этом имеет дополнительные пластины рук и бедер. Вес у него небольшой – всего 12 килограмм. Это делает его одним из популярных бронежилетов в мире.

3. IBA (Interceptor Body Armor) «Перехватчик»

IBA (Interceptor Body Armor) «Перехватчик»

Бронежилеты «Перехватчик» являются американской разработкой. Главной особенностью бронежилета является его покрытие из специального материала, из ткани «твэрон». Чехол из «твэрона» помог уменьшить вес «Перехватчика» на 20%, поэтому его вес составляет 11,5 килограмм. Он может защитить от пули калибра 9,19 и 7,62.

4. Штурмовой костюм «ФОРТ Росич»

Штурмовой костюм «ФОРТ Росич»

Новейшая российская разработка. Подразделения специального назначения отзываются о костюме как о надежном и эргономичном. Никаких особых дополнений костюм не имеет – он также способен защищать от автоматных и снайперских пуль. Но именно его весь в 6,5 килограммов является главной особенностью бронежилета.

IOTV — Improved Outer Tactical Vest (усовершенствованный тактический бронежилет наружного ношения)

Разработка ВС США. С 2009 года начал использоваться военными силами НАТО. Хорошо защищает от автоматических пуль, имеет много дополнительных пластин. Бронежилет ценят за высокую скорость снятия костюма, что необходимо при ранении солдата. Конструкция IOTV распределена таким образом, что вес ложится не на плечи, а на все тело. Но большой вес в 16 килограмм заставил задуматься США о замене основного бронекостюма для ВС.

6. Штурмовой бронежилет «6Б43»

Штурмовой бронежилет «6Б43»

Вошел в состав вооружения российской армии в 2010 году. Имеет класс защиты А и Б. Отлично защищает солдата на дальней и ближней дистанции от обычных и бронебойных пуль. Может выдерживать температурный режим от -50 до +50 градусов. Масса варьируется от 5 до 15 килограммов в зависимости от дополнительных элементов.

7. MTV — Modular Tactical Vest (модульный тактический бронежилет)

MTV — Modular Tactical Vest (модульный тактический бронежилет)

Ранняя версия IOTV. До сих пор стоит на вооружении в некоторых частях ВС США. Имеет характеристики чуть ниже, чем IOTV. Надежно защищает от пуль калибра 9х19 и осколков. Вес в 14 килограммов неудобен тем, что нагрузка пришлась на верхнюю часть туловища.

8. Кираса Универсал

Кираса Универсал

Бронежилет, который повседневно используется полицией. Имеет разную комплектацию, поэтому класс защиты от 2 по 6 класс. Состав бронепанелей состоит из керамики и броневой стали. Легко подгоняется под любое тело. Вес бронежилета — 14 килограммов.

9. Dragon Skin — «Шкура Дракона»

Dragon Skin — «Шкура Дракона»

Самая необычная американская разработка. Инновация костюма в том, что он состоит из круглых керамических дисков диаметром в 5 сантиметров и толщиной 6 миллиметров. Испытания показали, что он хорошо держит выстрелы из М16. Но любительские видео показали, что в половине случаев бронежилет не защитит от автомата Калашникова. Вес изделия – 7 килограммов.

10. Корсар мЗ

Корсар мЗ

Бронежилет состоит из четырех систем для быстрого съема. Тканевая часть Корсара состоит из прочного материала российской разработки. Пластины выдержат любые пули без сердечного наконечника. Простая конструкция имеет вес 8 килограммов.

На внешней стороне тканевого чехла модификации бронежилета Корсар м3с вшита система MOLLE, которая предназначена для крепления навесных подсумков или иных элементов снаряжения

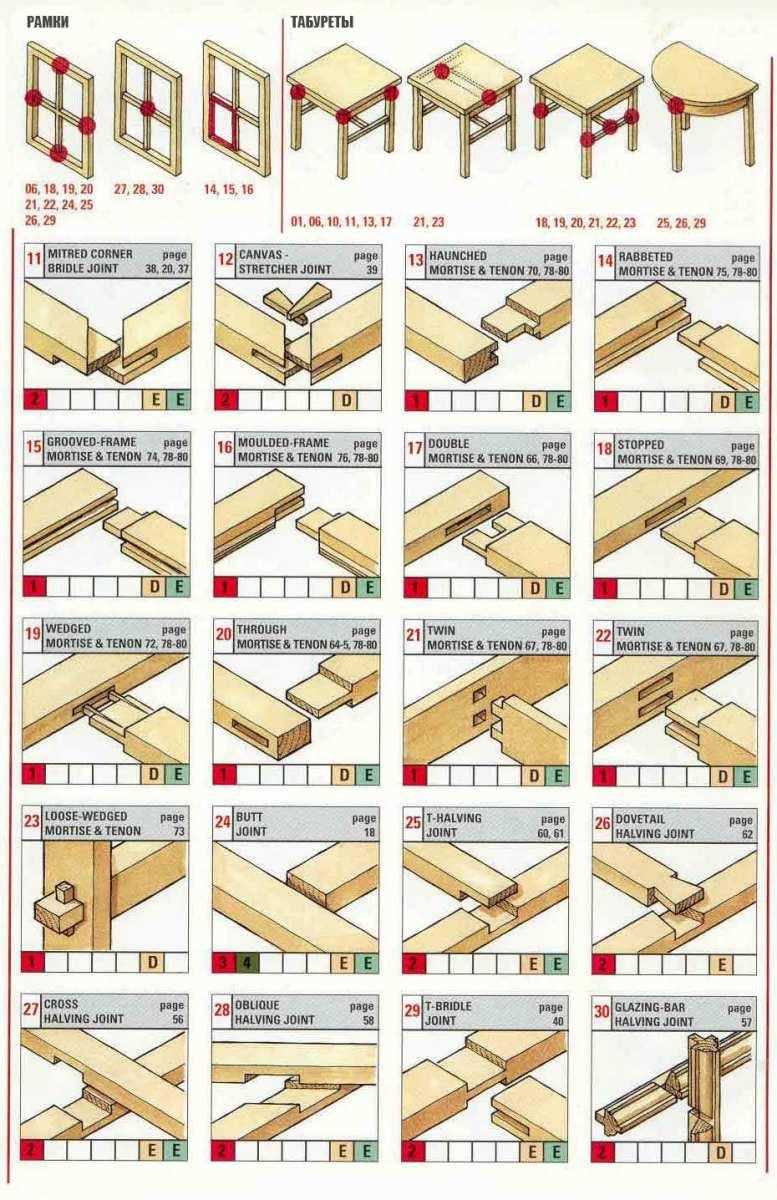

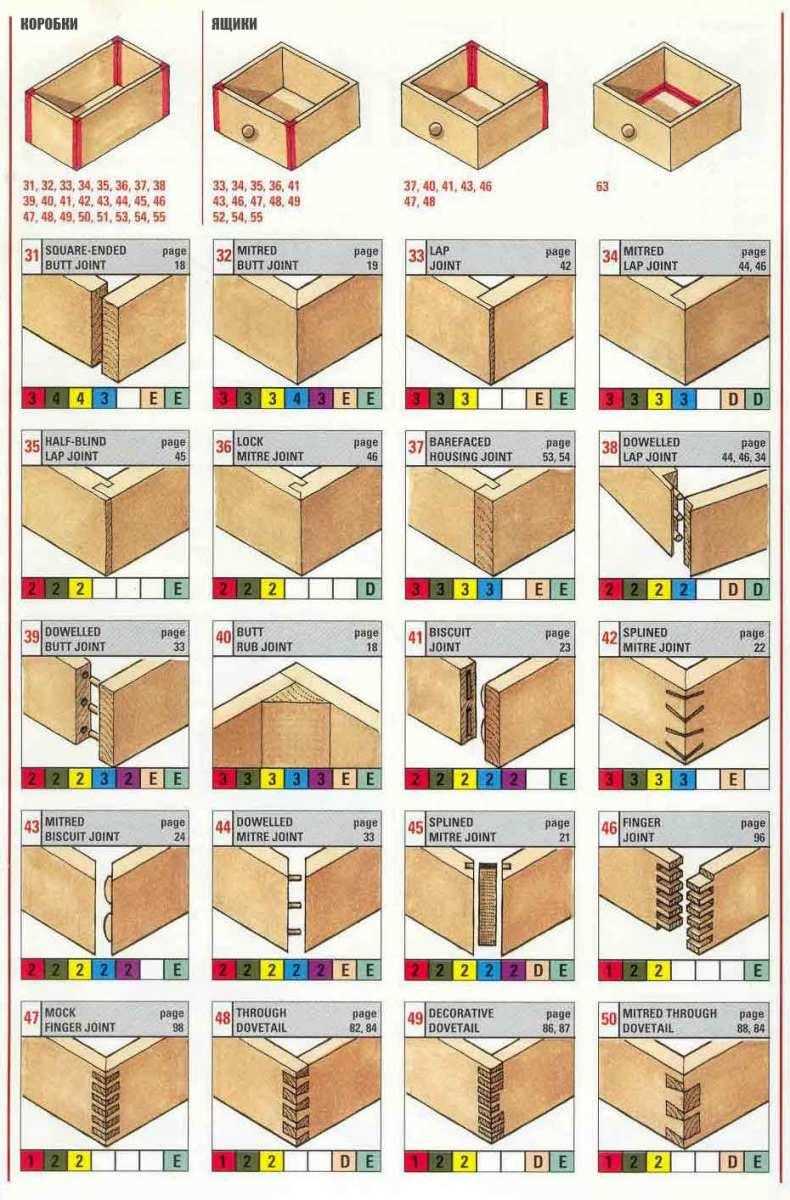

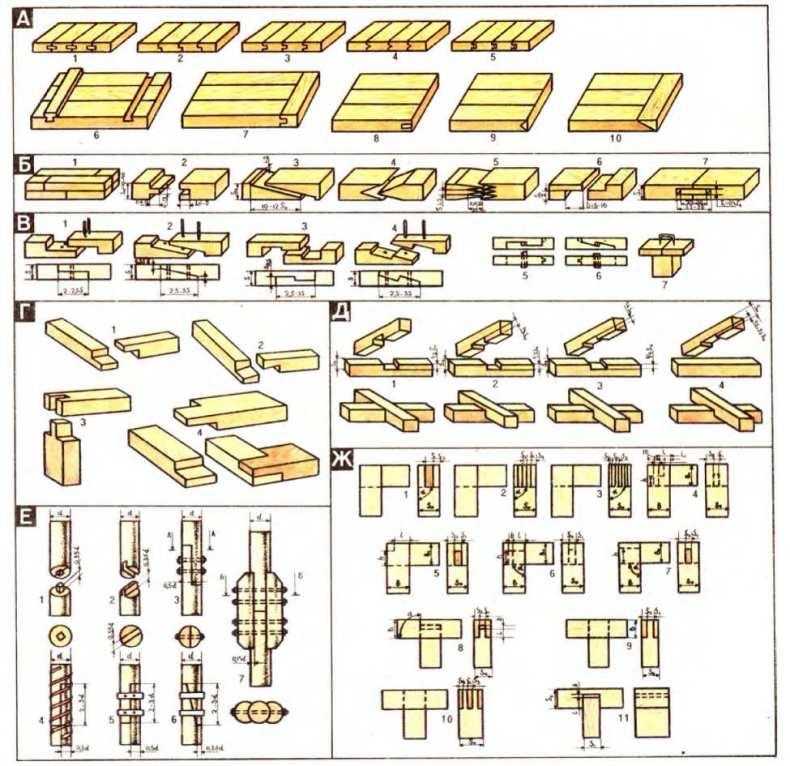

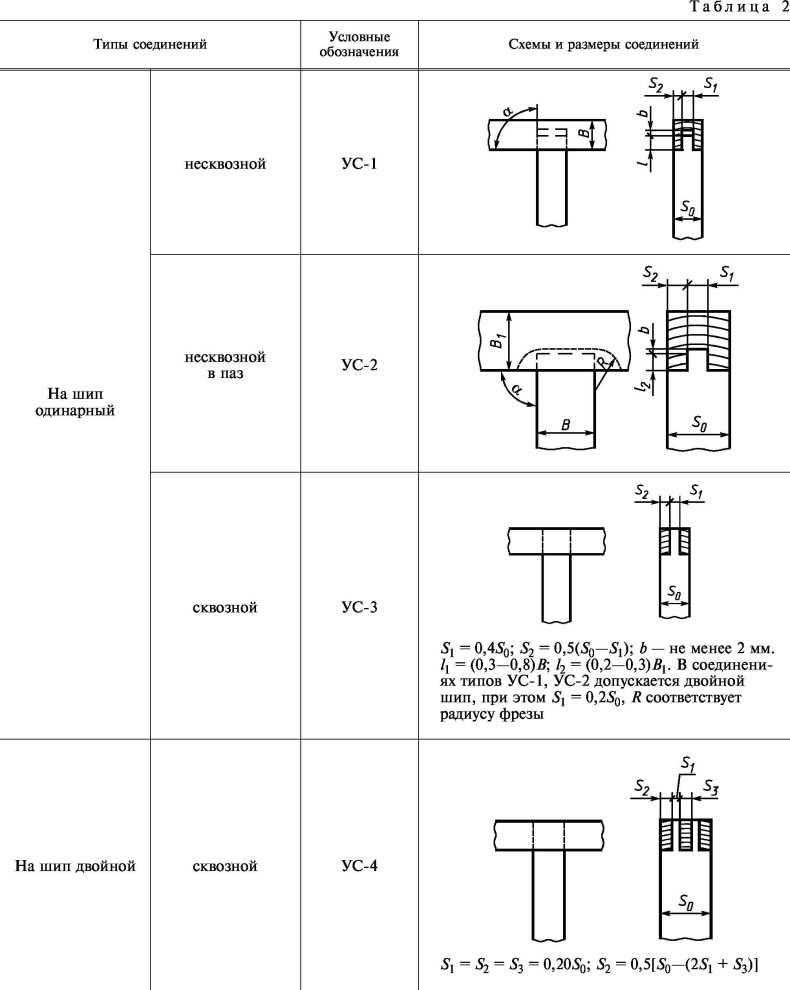

Группы соединений согласно ГОСТу

Основываясь на ГОСТ 9330-60 «Деревянные детали. Основные соединения» – их разделяют на дальнейшие группы:

- Кромочные или сплачиваемые. Делается на 2 или больше элементов для создания детали с большой шириной;

- По удлинённости деталей, придвигающимися друг к другу в торцевых частях. Такое соединение проводится за счёт наращивания элементов или сращивания;

- Угловые, ящичные – используются широкие детали. Такие соединения используются при собирании коробок или ящиков. Примыкания бывают концевыми и серединными;

- Угловые концевые. Для деталей подводящихся друг к другу определённым углом. Благодаря им получается большая часть конструкционных элементов – мебельных и строительных предметов. Для наделения добавочной прочностью большущих массивов, выполняется крепёж деталей горизонтальными элементами. Боковые сочленения используются при укладке полов, монтаже ворот или дверей;

Угловые, серединные – сочетание деталей, из них один приставляется одним краем к середине второй заготовки. Ещё может пересекать под одним или другим углом – по большей части для создания щитов.

Соединение элементов под углом

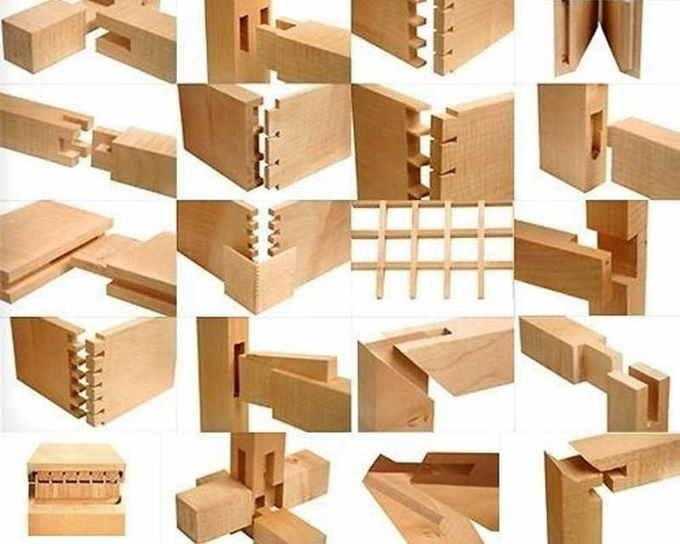

Угловые соединения, называемые вязкой углов, являются распространенными.

Крепления под углом осуществляются следующими способами:

Угловое соединение

- Внакладка – детали соединяются путем наложения торцевых частей, срезанных наполовину толщины, но этот столярный способ считается непрочным.

- Прямой рамочный шип – используется одиночным, двойным и тройным, такое соединение является основным в столярном деле.

- Косым шипом, являющимся более прочным, чем прямой шип, за счет разницы размеров в основании и в конце.

- Соединение на круглых шкантах или дюбелях, это соединение обеспечивает экономию древесины, идущую на шип.

- Крепление на ус – в этом случае осуществляется косое соединение брусков под любым углом. Бруски в этом случае могут быть разной ширины.

Шип вставляется в гнездо, открытое с одной и с двух сторон, а также вставляется в проушину, открытую с трех сторон. Гнездо располагается в середине бруска, а проушина – в концевой части.

К угловым соединениям относятся соединения примыкания, когда конец одного элемента примыкает к середине другого. Такая сборка выполняется накладкой вполдерева, прямыми или косыми сквозными шипами, а также на крепление выполняется на круглых шкантах.

Соединение примыкания

В ящичных креплениях, но углового вида применяются прямые или косые шипы. Они располагаются на концах обеих деталей, их число часто бывает разное в зависимости от ширины соединяемых щитков. Такие соединения подразделяются на сквозные и глухие.

В столярном производстве кроме соединений с помощью дополнительных элементов доски или бруса, широко применяются крепления только на клею при условии точной подгонки деталей. Примером клеевого соединения является фанерование, оно обеспечивает повышение прочности изделия и улучшение вида.

Измерительные инструменты

Качество столярного изделия напрямую зависит от правильно подобранных деталей и точной разметки расположения элементов соединения. Для работы понадобятся различные измерительные и разметочные инструменты:

Измерительные инструменты для работы

- Рулетка – это стальная гибкая лента до 200 см, она сматывается автоматически. Используется для измерения линейных показателей.

- Складной метр подходит для измерения небольших величин, выполнен из пластинок с делениями, соединенных шарнирами.

- Угольник используется для проверки прямого угла, часто бывает деревянным или стальным. Одна сторона размечена делениями.

- Угольник-центроискатель – он необходим для определения центра цилиндрической детали по диаметру окружности.

- Рейсмус выполнен в виде бруска со вставленными планками, применяется для нанесения параллельных отметок специальными остриями.

- Ерунок – это угольник, состоящий из двух реек, удобен для разметки угла в 135 градусов.

- Малка – инструмент, предназначенный для измерения и перенесения на деталь углов, состоит из элементов на шарнире.

- Циркуль необходим для нанесения окружности определенного диаметра на заготовку.

- Нутромер работает по принципу циркуля и используется для измерения диаметра внутри детали за счет вывернутых наружу концов.

- Уровень – это линейка, оснащенная ампулой с жидкостью. Пузырек внутри жидкости показывает вертикальность или горизонтальность поверхности.

- Уровень с отвесом представляет собой груз на веревке, с помощью которого определяется вертикальное отклонение.

- Скоба плотничная предназначена для нанесения разметки гнезда или проушины.

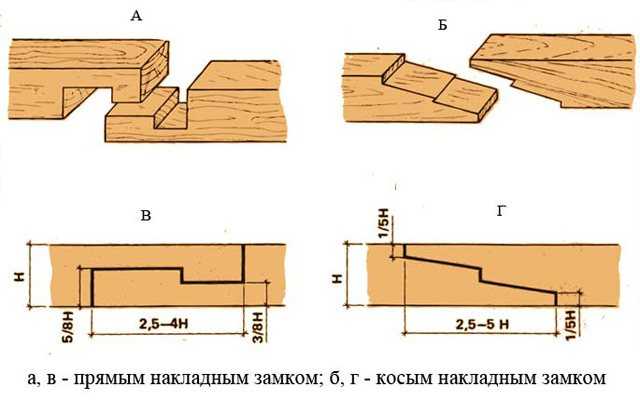

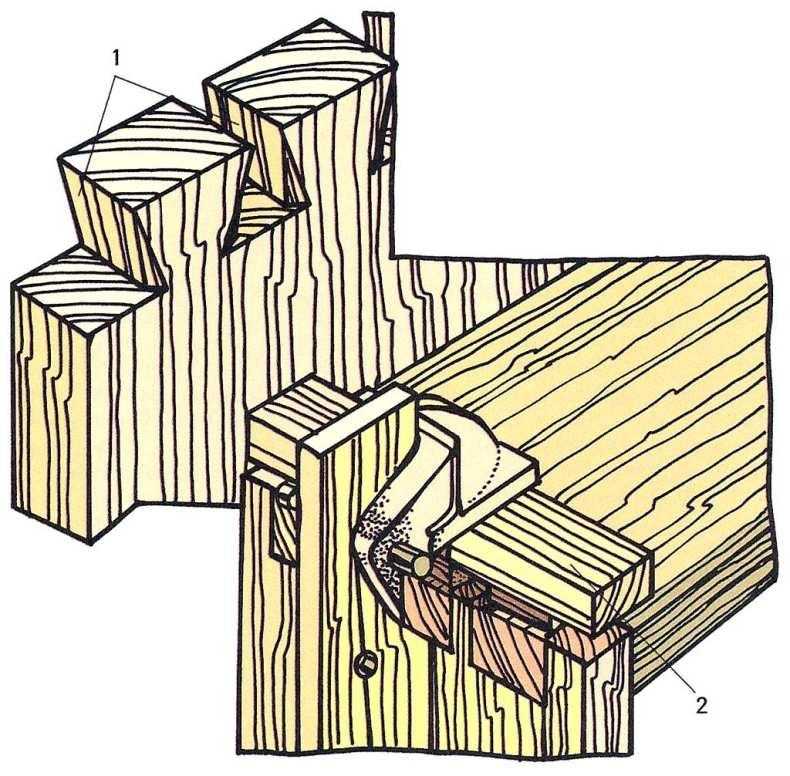

Способы продольного соединения

Соединение брусков из древесины возможно в продольном направлении для удлинения элемента и в поперечном. Чтобы состыковать балки в длину, предлагают следующие технологии.

- На коренной шип – в торцах элементов вырезают шип и паз и соединяют. Им рекомендуется придать форму трапеции – «ласточкин хвост». Такой вариант исключает возможность горизонтальных колебаний.

- Продольный на нагелях – в торцах бруса вырезают пропилы. Затем в получаемый паз забивают шпонку. Эту деталь делают из породы более твердого дерева. Для надежности шпонку смазывают клеем. Затем второй брус буквально набивают на планку встык с первым.

- «В полдерева» – на торцах делают более сложный распил с углом в 90 градусов и глубиной в половину толщины бруса. При продольном соединении сцепление нужно дублировать шпонкой. Для этого в месте стыковки высверливают отверстие и после совмещения брусьев забивают в него деревянную шпонку или нагель. Можно продублировать крепеж металлическими скобами.

- Способ косого замка – сначала концы брусков спиливают под углом. Угол небольшой, поэтому спил получается достаточно длинный. Затем в верхней части вырезают углубление прямоугольной формы и под некоторым углом. Получается комбинация углубления и выступа. То же самое проделывают со вторым брусом. Стыкуют элементы, высверливают отверстие под крепеж и забивают в него деревянную шпонку. Метод сложный, но соединение обеспечивает очень прочное.

Варианты способов сварки угловых швов

К примеру, сварка угловых швов обеспечивает наиболее благоприятные условия создания полного провара корня сварного соединения по всей его длине. Технологическое выполнение задачи похоже на создание стыковой сварной сварки с V-образным разделением. Сварное соединение формируется между поверхностями V-образной формы подходящим сварочным аппаратом.

Угловые швы в процессе сварки требуют особенно тщательную сборку соединяемых деталей. Это нужно для обеспечения максимально возможного зазора между ними. Чем это расстояние меньше, тем большая вероятность попадания в него металла в жидком состоянии.

V-образные сварные соединения выполняются без скоса кромок, если металл толщиной менее 14 мм. Кроме того, от свариваемой толщины металла зависит выбор вариантов ручной дуговой сварки.

Рекомендуемые варианты скошенных сборок могут быть следующими:

габариты металла — 6-8, катет — 6 мм, проводящая часть — 6 мм, 300-350А;

габариты металла — 10-14, катет — 8 мм, проводящая часть — 8 мм, 480-560А.

Как показывает практика, сваривание вертикальным катодом не всегда возможно в нижнем положении. При отсутствии такой возможности V-образные стыки варят наклонной составляющей частью. Этот способ работы отличается отрицательными характеристиками. К примеру, наклонным проводником практически невозможно получить качественный провар наплавляемых стыков. Это возможно из-за того, что разгоряченная жидкость постоянно стекает с поверхности, установленной вертикально. Процесс получения неразъемного соединения наклонным электродом затруднителен в односторонних швах трубопроводов. Непроваренная кромка может стать следствием образования трещин. Исключаются подобные дефекты двухсторонней разделкой кромок.

Приём сварки на просвет

Сварку труб на просвет (в отсутствии непосредственного соприкосновения) начинают с основательной подготовки места соединения заготовок.

Для сваривания по этому методу подходят лишь трубы среднего диаметра с толщиной стенок не менее 6-12 миллиметров. При этом предполагается выборка фаски под углом 65-70 ° с обеспечением приступа в 2 мм.

Для правильной (соосной) фиксации свариваемых трубных заготовок потребуется внутренний центратор, полностью исключающий какое-либо смещение сборки. Зазор в просвете оставляется порядка 2,5 мм (его легко можно выставить, ориентируясь на электрод соответствующего диаметра).

В итоге можно сказать, что сварка угловых и по-разному ориентированных в пространстве соединений предполагает не только основательную подготовку, но и правильный выбор электродов для неё.

Критерии для отбора в наш ТОП

Материал, из которого изготовлен клинок, должен соответствовать многим требованиям. Среди них стоит выделить:

- твердость. Качественные лезвия изготавливаются из стали с высокими показателями данного параметра, от него зависит удобство использования ножа;

- прочность. Свойство металла, позволяющее изделию сохранять свою форму под воздействием статических и динамических нагрузок. Напрямую влияет на долговечность;

- упругость. Дает возможность клинку гнуться и принимать исходную форму без повреждений. Чем выше этот показатель, тем дольше нож будет находиться в эксплуатации;

- устойчивость к коррозии. Позволяет ножу не ржаветь и сохранять эстетичный внешний вид под воздействием воды;

- диапазон рабочих температур. Важный параметр, от которого зависит возможность использования изделия в самых разных условиях окружающей среды.

Проанализировав эти параметры, а также учитывая мнение лучших специалистов и отзывы потребителей, мы составили рейтинг наиболее качественных марок стали для различных типов ножей.

Матрешки

Казалось бы, матрешка — тема избитая и неинтересная, если бы не одно “но”. В матрешку по-прежнему можно вложить какой угодно смысл и оформить ее в каком угодно стиле и образе. Можно просто пойти на поводу у современных мультипликаторов, и создать матрешек-миньонов или матрешек-супергероев для детей, а можно изобрести интересный сувенир для взрослых. Допустим, матрешки в виде известных политиков. Последовательность их вложения друг в друга уже может стать хорошей шуткой и памятным сувениром. Но есть у идеи с матрешками и один минус — до чего бы вы со своей богатой фантазией при производстве матрешек не додумались, вероятно, вы станете далеко не первым. Практически наверняка поиск по картинкам в сети выведет вам нечто похожее.

Угловые соединения

Длительный срок эксплуатации конструкции или строения зависит от правильно уложенных и соединенных досок и бревен.

Виды угловой конгломерации:

- сборка компонентов без остатка (в лапу);

- сборка компонентов с остатком (в чашу).

Сборка без остатка предполагает уложенные доски с ровным, невыступающим углом. Существует обособленная модификация – теплый угол. Сборка с остатком подразумевает под собой переплетения досок из выпирающих торцов. Второй метод считается финансово затратным, так как требуется рассчитывать лесоматериал на выступы, но сооружение достаточно надежно и значительно дольше сохраняет тепло.

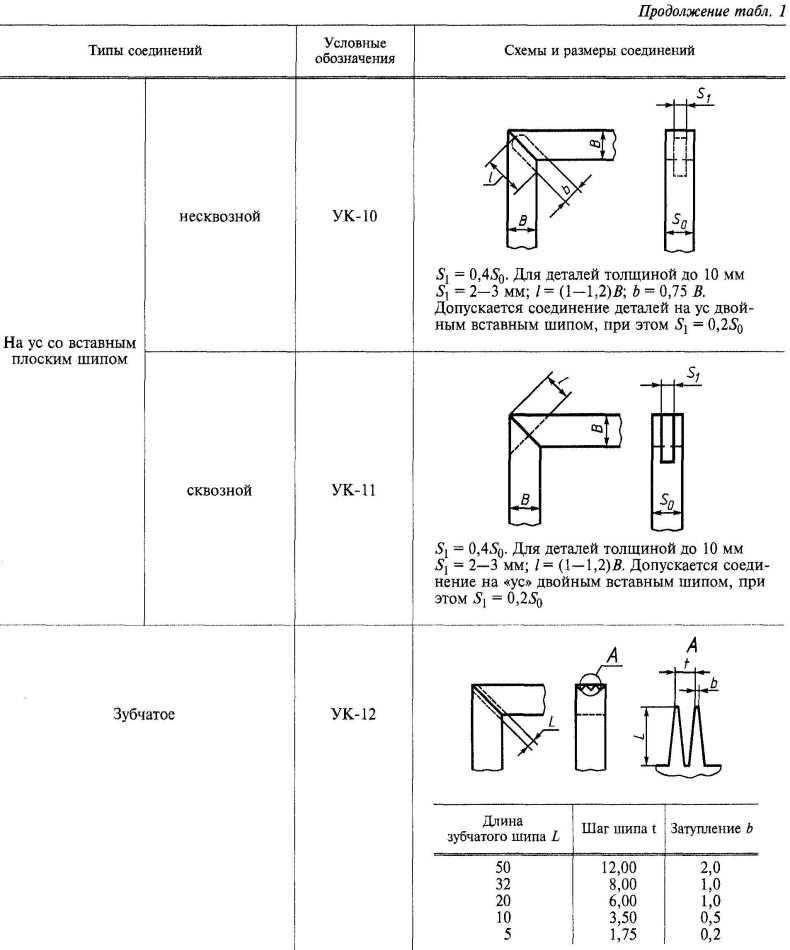

Угловое стыкование на ус

Для скоса торцов угол делится напополам. В стандартной стыковке угол равен 90°, вследствие чего, каждый торец следует обрезать под 45°. Но есть вариации угла: тупой или острый. В неровном угловом стыковании можно соединять детали с различной шириной.

Сращивание компонентов на ус и стыковка бруса с прирезкой

Сращивание компонентов на ус – методика находит применение при ровных торцах компонентов, лежащих на одной прямой. Древесные элементы стыкуются без изменения толщины. Соединение досок с прирезкой применяется при стыковке двух компонентов под углом друг к другу. Практикуют при состыковке в углу двух составных частей с профилем. Если, в момент сращивания, сдвинутся доски, то образовавшийся промежуток станет менее приметен, чем при угловом стыковании на ус.

Угловое соединение в проушину

Стыковка практикуется при сборке пересекающихся деталей, находящихся на ребре, или же в угловом варианте. Наиболее популярными видами конгломерации можно назвать тавровое и угловое. Для долговечности конструкции соединение следует укреплять нагелем либо же склеить.

Соединение шипом в гнездо

Шиповая сборка выполняется при стыковке звеньев, соединяющихся углом или при пересечении. Во всем столярно-плотницком деле данную стыковку можно назвать наиболее прочной. На практике стыковку используют при производстве оконных переплетов, дверей, для рамок корпусной мебели.

Существует два вида сращивания шипом в гнездо:

- обычная стыковка шипом в гнездо;

- соединения ступенчатым шипом в гнездо (полупотемок). Большую часть ширины заготовленного материала занимают шип и гнездо. Со стороны паза готовится расширение, и в него заходит ступенька шипа с другого звена. Полупотемок предотвращает выпадание шипа из паза.

Иная шиповая сборка древесного материала

- Боковой шип – производство дверей;

- потайной скошенный шип вполупотемок – практикуется при сокрытии шипа;

- шип впотемок – для широких составных частей, таких как нижняя обвязка деревянной двери.

Как производят металлы?

Металлы добываются из руд. Для определения их вкладов используются различные сложные методы и системы расчетов. Производство металлов осуществляется в несколько этапов:

- Разработка рудного месторождения. Он может быть открытым или закрытым. Иногда методы добычи комбинируются. Метод открытого разреза менее опасен.

- Очистка руды. Этот процесс осуществляется для извлечения полезных компонентов (рудного концентрата), которые будут использоваться в дальнейшем производстве.

- Добыча металла. Осуществляется с использованием электролитических или химических методов восстановления.

- Выплавка металлов. Это достигается в технологических печах, где сырье нагревается до повышенной температуры. Кроме того, используется восстановитель.

Разработка рудного месторождения (Фото: Instagram / polyus_official)

Разработка рудного месторождения (Фото: Instagram / polyus_official)