Необходимые инструменты и материалы

Фанера толщиной 18 мм является достаточно дорогим материалом (цена одного листа размером 1.5х1.5 м составляет более 700 рублей без учёта стоимости доставки). Для нашего проекта потребуется как минимум два листа этого материала. Немного сэкономить можно, если купить один, более габаритный лист размерами 2500х1250 мм. Дополнительно при возможности постарайтесь приобрести обрезки фанеры шириной не менее 300 мм, которые пойдут на усиление крышки верстака по периметру.Дополнительно для строительства столярного станка потребуются:

- деревянный брус сечением не менее 100х100 мм — для опор;

- брус или рейки сечением не менее 60х60 мм — для элементов усиления каркаса; Выбирая пиломатериал для столярного верстака, тщательно осматривайте заготовки на предмет отсутствия сучков и трещин. Помните о том, что эти детали будут работать под длительной нагрузкой;

- электрическая дрель с набором обычных и перьевых свёрл;

- отрезки досок длиной не менее 1.5 м для подкладывания под струбцины;

- столярный клей. Хороший результат можно получить, воспользовавшись отечественным клеящим составом «Момент Столяр»;

- мебельные болты с гайками и саморезы;

- дисковая пила;

- столярный угольник;

- длинное правило (не менее 2 м);

- уровень строительный;

- шпатель зубчатый с размером вырезанных секторов не ниже 3 мм;

- столярные струбцины.

Струбцины, необходимые для сжимания фанерных листов при склеивании, должны быть прочными и надёжными. Если вы непрофессиональный столяр и не имеете качественного инструмента, то можно обойтись недорогими зажимными приспособлениями китайского производства. Разумеется, число подобных устройств должно быть удвоено.

Держатель для плоскогубцев

На этом приспособлении аккуратно располагаются пассатижи, круглогубцы, кусачки и все остальные подобные инструменты.

Фото держателя для плоскогубцев.

Для подвесной планки подберите березовую рейку, а для кронштейнов подойдет фанера.

Чертеж держателя для плоскогубцев.

Закруглите рубанком верхние кромки перекладины, чтобы плоскогубцы висели прямо.

Изготовление держателя для плоскогубцев.

Разметьте на деталях пазы, высверлите в них отверстия и пропилите материал ножовкой.

Доработайте грани квадратным напильником.

Подгоните пазы и отшлифуйте поверхности.

Соедините заготовки «на сухую» и прикрутите держатель на место саморезами.

Разместите нужный ручной инструмент на подвеске, а дырки в кронштейнах используйте для хранения отверток.

Самодельный держатель плоскогубцев.

Изменяйте при необходимости габариты и даже конструкцию рассмотренных проектов, приспосабливая держатели под свои нужды.

Подготовка к производству

Прежде чем приступить к изготовлению складного верстака своими руками, нужно спланировать и подготовить все необходимые инструменты и материалы.

Инструмент и станки

В процессе производства потребуются следующие инструменты и приспособления:

- Циркулярная пила или распиловочный станок;

- Торцевая пила;

- Сверлильный станок;

- Шлифовальный станок;

- Дрель или шуруповерт;

- Электролобзик с пилками;

- Уровень;

- Ручной инструмент (отвертка, молоток и пр.).

Материалы и фурнитура

В процессе производства потребуются следующие материалы и комплектующие:

- Фанера толщиной 15-30мм (как вариант применить ДСП или в крайнем случае OSB);

- Брус (сосна) 80х40;

- Рояльная петля;

- Болты М10 с гайками и шайбами (как вариант можно использовать шпильку);

- Саморезы.

Самодельные крепежи

Часто бывает, что для крепления кабеля нет подходящих скоб, площадок или хомутов. Все эти элементы можно изготовить и самому

Конечно, по своему дизайну они, скорее всего, будут уступать заводским элементам, но в некоторых случаях это бывает не так уж и важно. А если руки растут оттуда, откуда надо, то крепеж может быть вполне достойной заменой фирменному крепежу

Самодельный крепеж для проводов

Для изготовления установочных элементов можно использовать самые разнообразные материалы. Это могут быть одножильные или двужильные провода, пластик, оцинкованная жесть и многое другое. Вот некоторые из вариантов самоделок.

- Нарезаем двужильные кусочки провода, длина подбирается в зависимости от крепящегося провода. В середину каждого продеваем саморез.

- Такие же, но одножильные кусочки обматываем вокруг шляпки дюбеля или самореза.

- Нарезаем жестяные полоски. В середину пробиваем гвоздь или саморез.

Плюсы у такого самодельного крепежа следующие:

- простота в изготовлении и монтаже;

- нет необходимости поиска крепежа и его покупки в магазинах;

- возможность использовать (установка и замена) самоделок многократно;

- можно крепить, как один, так и несколько проводов одновременно.

Трансформируемые модели

Складной верстак в последнее время пользуется большой популярностью, так как при необходимости можно быстро изменить его предназначение. Конструкцию можно использовать для работы с различными материалами, экономя при этом свободное рабочее место. К особенностям столярного складного верстака можно отнести:

- При необходимости в мастерской можно сэкономить свободное пространство, когда не нужно выполнять какие-либо работы. Дома или в гараже практически каждый свободный метр на вес золота, поэтому верстак удобен тем, что его можно быстро сложить.

- Отличительным признаком универсальной конструкции можно назвать высокую прочность каркаса. Рабочая поверхность изготавливается из различных материалов.

Особенности навесного компьютерного стола

Исходя из названия можно предположить, что конструкция совершенно не контактирует с полом, а просто висит над ним. Иногда столешница может быть дополнена выдвижной или откидной ножкой, что увеличивает надежность хотя всё равно основная нагрузка ложится на специальное крепление.

Перечислим основные плюсы компьютерного стола:

- экономия полезной площади;

- установить мебель максимально просто;

- визуальная простота и легкость;

- модель можно оснастить дополнительными полками, настройками и другими элементами;

- обширный размерный ряд позволяет подобрать мебель для любых задач;

- можно выбрать подходящую конфигурацию;

- материалы и цветовые решения довольно разнообразны.

К недостаткам следует отнести установку строго в конкретном месте помещения. Перенести стол в другое место, просто так не получится. Скорее всего, придётся нарушать целостность стены и возиться с установкой крепежей в новом месте.

30+ Примеров организации пространства в гараже, которые по достоинству оценят перфекционисты

Гараж не только убежище для хранения вашего автомобиля, но и многофункциональный центр для хранения множества вещей: садового инвентаря, спортивных предметов, инструментов и других мелочей. Организация пространства в гараже может быть длительным процессом, но это поможет навсегда навести порядок в этом хаосе.

Устали от беспорядка и часов проведенных в поисках крестовой отвертки? Взгляните на эти 30 лайфхаков, благодаря которым вы сможете легко и быстро навести порядок. С помощью нескольких вещей из строительного магазина или переработанных материалов, вы можете максимизировать пространство вашего помещения.

Процесс сборки готовой конструкции

Одним из простейших ответов на вопрос служит сам процесс, как сделать откидной столик своими руками. Он займет максимум 30 минут. Инструкция по изготовлению достаточно простая.

Чтобы изготовить складывающийся стол особых знаний не потребуется. Создать конструкцию и произвести установку сможет любой желающий, даже не имея особого опыта в подобных работах.

Для крепления этого предмета мебели идеально подойдет стена возле подоконника или он сам.

Раскладной стол максимально гармонично впишется в интерьер и не займет много места. Помимо этого, такое расположение позволит сэкономить электричество, так как освещение будет поступать из окна. Если под установленной конструкцией размещен радиатор отопления, столешница должна быть с отверстиями, чтобы достаточный объем теплого воздуха смог проникать в помещение.

Чтобы уточнить параметры, необходимо заготовку приложить на предполагаемое место крепления.

Столешница соединяется с планками-опорами петлями и прикрепляется с их помощью на стену или подоконник.

Крепить можно саморезами. И в завершении конструкция проверяется на прочность.

Таким способом можно изготовить столик своими руками откидной. Этот самодельный стол будет отличаться своей компактностью и практичностью.

Ну, вот и пришло время заканчивать статью. Весь материал, которым я хотела поделиться – рассмотрен. Надеюсь, он Вам будет полезен, и вы будете им пользоваться при необходимости сделать откидной стол с креплением к стене.Совершенствуйтесь в собственных практических навыках и получайте все новые знания, как говорят: «Учиться никогда не поздно!» На этом все, спасибо за внимания, удачного и легкого ремонта!

Столешница верстака для столярных работ

Используйте для крышки верстака листы МДФ, ДСП или фанеры толщиной 16–20 мм. Склейте плиты в два слоя и получите столешницу толщиной в 32–40 мм.

Чертеж и устройство крышки верстака: 1 – кромочные планки (береза, клен); 2 – рабочая поверхность (твердая ДВП); 3 – несущая плита (ДСП, фанера или МДФ).

Для столешницы можно взять листы ДСП, оставшиеся от ненужной мебели. Например, подойдут стенки платяного шкафа. Возьмите их за основу и добавьте мелкие куски так, чтобы крышка столярного верстака получилась размерами 670х1940 мм.

Размещайте узкие плиты ближе к задней стенке и к центру верстака. Крупные листы располагайте в верхнем слое столешницы. Склейте раскроенные заготовки.

Скрепите листы саморезами, заглубляя их в раззенкованные отверстия. Обрежьте кромки ручной циркулярной пилой на расстоянии 20 мм от края.

Читать также: Вольфрам магнитится или нет

Выровняйте столешницу относительно каркаса и закрепите шурупами.

Острогайте рейки для кромочных накладок. Отпилите скосы в 45° и нарежьте планки по длине. Положите на крышку верстака кусок ДВП, добавьте сверху ровную панель и скрепите всё это струбцинами.

Так проще крепить накладки. Выровняйте концы по краям столешницы и прижмите рейку к панели – верхняя плоскость встанет заподлицо с крышкой верстака. Придерживая планку одной рукой, высверлите направляющие отверстия и закрепить детали шурупами.

Переставьте приспособление на другую сторону и установите остальные накладки. Обработайте планки шлифмашиной.

Просверлите в углу плиты отверстие, позволяющее легко вытолкнуть ДВП из углубления при его замене.

Очистите поверхности от пыли и покройте деревянные части каркаса морилкой. Уложите ДВП в углубление крышки. Если вы используете куски материала, то зафиксируйте их с помощью двухстороннего скотча. Установите на верстаке столярные тиски.

Правила монтажа подвесного компьютерного стола

Крепление столешницы к стенке может происходить с помощью одного из следующих элементов.

- Мебельные навесы.

- Болты анкерные.

- Уголки.

- Кронштейны.

Высоту обычно выбирают индивидуально, для расчета просто вычитайте из своего роста 100 см, получите примерную высоту столешницы. Нужно помнить, что изменить высоту после установки мебели не получится. Это же относится и к выбору места, стол должен вписываться в интерьер.

Учитывайте особенности поверхности, на которую будете устанавливать столешницу. Стена должна быть максимально ровной и прочной, это поможет выдержать все нагрузки. Так как ваша квартира может иметь нестандартные виды стен, рассмотрим наиболее вероятные решения по крепежу.

- Если комната имеет бетонные стены, придется применить перфоратор со специальным сверлом, которое сделано из твердых сплавов. Ограничений по типу фиксаторов здесь нет.

- Сложнее установить столешницу на стенку из гипсокартона. В этом случае сначала ставятся деревянные бруски или алюминиевый профиль, потом к ним уже крепятся специальные кронштейны.

- Пеноблоки и кирпич. В этом случае можно использовать анкерные болты или крюки монтажные.

Навесной стол для компьютера простое и надежное решение, которое позволит вам с минимальными сложностями организовать рабочее место в вашей квартире. Для правильного выбора учтите все свои потребности и особенности такой мебели.

Станина: металл или дерево?

Стационарный деревянный верстак имеет преимущества перед стальным каркасом не только в меньшей стоимости и трудоемкости. Дерево, во-первых, не пластик. Верстак на деревянном основании может сломаться, но если древесина используется сухая и пропитанная, то она никогда не прогнется. Во-вторых, дерево отлично гасит вибрации. Фундаменты ваших зданий не армированы, чтобы поглощать вибрации, как цеха завода, верно? А общую прочность и устойчивость домашнего верстака-кровати полностью обеспечит товарный пиломатериал хвойных пород обыкновенного качества.

Деревянные верстаки

Схема деревянного каркаса верстака из досок 120х40 показана слева на рис. Допустимая статическая нагрузка — 150 кгс; динамическая вертикально вниз за 1 с — 600 кгс. Угловые стойки (ножки) собираются на саморезы 6х70 зигзагом (змейкой) с насечкой от края 30 мм и шагом 100-120 мм. Двусторонняя фиксация; змеи с обеих сторон пачки зеркальные. Промежуточные опорные балки крепятся стальными уголками на саморезы; край – парами саморезов на кончиках стоек, а с внешней стороны – уголками.

При наличии балки 150х50 или (180…200)х60 конструкцию можно упростить, как показано в центре рис. Грузоподъемность увеличится до 200/750 кгс. А из бруса 150х150, 150х75 и (180…200)х60 можно построить каркас, выдерживающий 450 кгс в статике и 1200 кгс в динамическом, справа на рис.

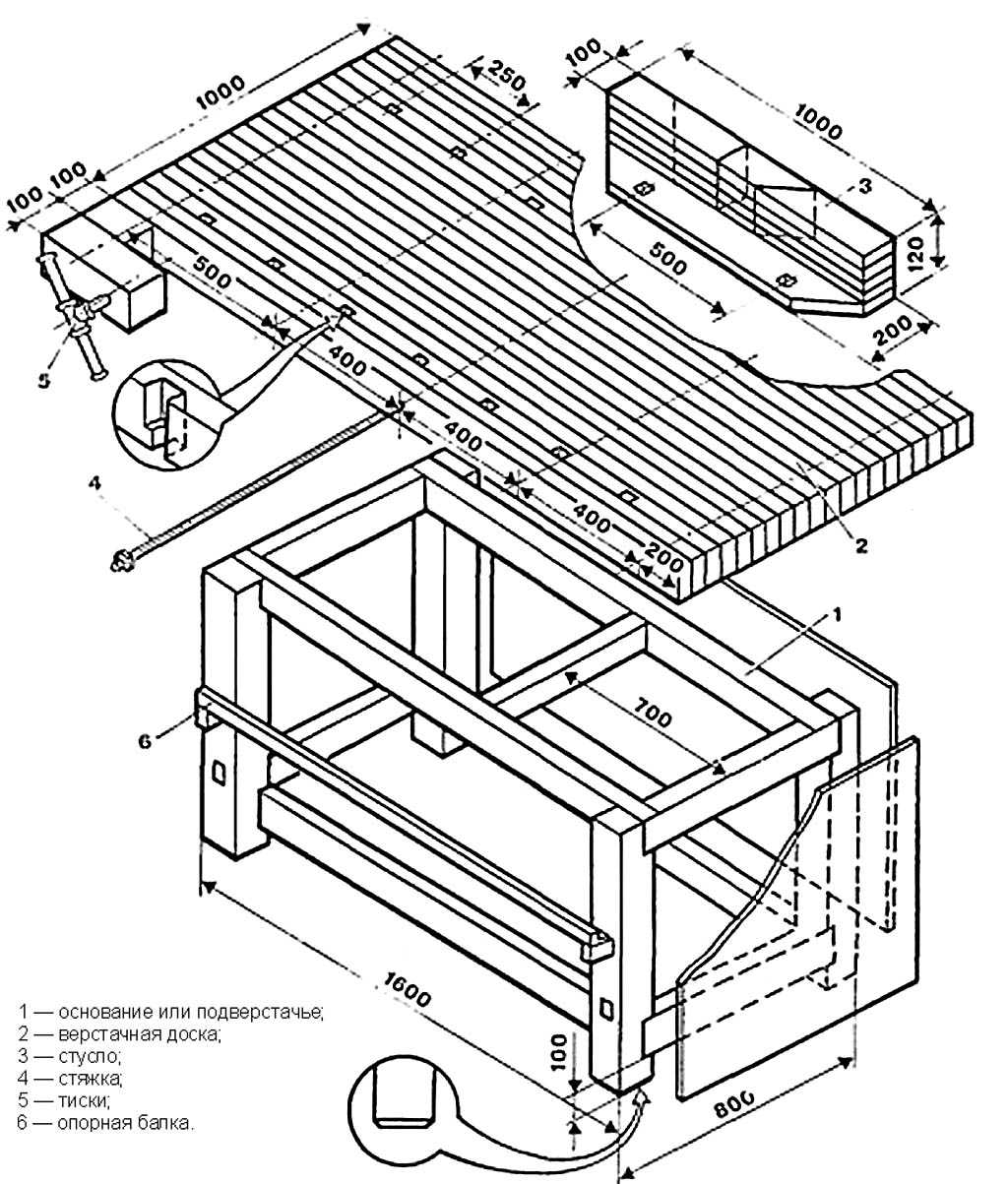

Если нет сварки

Верстак можно сделать целиком из дерева, без сварки для его изготовления, согласно схеме на рисовой дорожке. «Фишка» здесь на столе, склеенная из бруса 75х50 и скрепленная стяжками. Если балка из дуба, допустимая нагрузка 400/1300 кгс. Угловые стойки — дерево 150х150; остальное из дерева 150х75.

Конструкция верстака из массива дерева

Металл

Бывает и наоборот: металл доступнее дерева, да и сварка есть. Тогда стол верстака на нагрузку 100/300 кгс можно собрать по чертежу слева на рис. Материалы — уголок 35х35х3 и 20х20х2. Ящики оцинкованы. Недостаток в том, что внизу нельзя сделать проем для ног, конструкция потеряет способность выдерживать динамическую нагрузку.

Верстаки металлические

Под нагрузку 200/600 подойдет более удобный металлический верстак по схеме вверху справа из профтрубы 50х50 (угловые стойки), 30х30 (остальные вертикальные детали) и уголка 30х30х3. Дощатая подушка обоих верстаков размещена только через (внизу справа) шпунтованные доски (120…150)х40.

Полка — сталь 2 мм. Полка крепится к подушке 4х (30…35) саморезами, по паре с каждого края каждой доски и по крайним доскам, с шагом (60…70) мм. Только в таком исполнении верстак покажет указанную грузоподъемность.

Эти верстаки уже универсальны: под столярку столешницу переворачивают древесиной вверх или приспосабливают, как описано ниже. Слесарные тиски крепятся на деревянной подушке, но не удерживаются струбциной. В подушку тисков снизу вбивается анкер-хомут под болт М10-М14, а под него в деке сверлится сквозное отверстие. Под головку винта подкладывается шайба 60×2. Это решение удобно тем, что можно использовать недорогие невращающиеся тиски.

Виды: простой, мобильный, составной, универсальный

Итак, что же такое «столярный верстак»? Это устойчивый, добротный стол (зачастую выполнен из дерева), предназначение которого кроется в обработке всевозможных изделий при помощи ручного и механизированного инструмента.

Если вы всерьез задумались над изготовлением верстака, стоит обратить внимание, что их бывает несколько видов:

- простой стационарный (плотницкий)– его конструкция довольно примитивна и над созданием такого экземпляра не придется заморачиваться. Вот только есть одно «НО».

Ваше сооружение будет «привязано» к одному месту и впоследствии вы не сможете сдвинуть громоздкую конструкцию даже на малое расстояние. На данной поверхности вы с легкостью сможете обработать массивные деревянные заготовки и тяжелые доски с брусьями;

- мобильный – эдакий мини-вариант «скромных» размеров (70х80), весом до 40 кг. На нем вмещаются лишь некрупные предметы, требующие мелкого ремонта. Детали закрепляются деревянными зажимами;

- составной – наиболее сложный вариант, смастерить который в домашних условиях будет практически невозможно. Он состоит из многих схемных частей. Такую конструкцию можно уменьшить в размерах за счет небольшой толщины материала. Облегчат транспортабельность и складные ножки с откручивающейся столешницей. Любому столу спустя какое-то время свойственно расшатываться. Так вот, в складном изделии можно просто затянуть монтажные болты, не беспокоясь над укреплением шурупами и гвоздями;

- универсальный – пригож для работ, как с деревом, так и с металлом. Столешницу укрепляют металлической лентой, присутствуют металлические зажимы.

Как сделать несложные столярные тиски для верстака

Верстак без тисков — это не больше, чем просто стол. Столярные тиски являются необходимым приспособлением для каждого мастера. Они обеспечивают надёжную фиксацию деревянных и металлических деталей во время их обработки. За основу конструкции взяты тиски Моксона с двумя винтами – надежный, бюджетный и простой в изготовлении вариант. К тому же инструментом, сделанным своими руками, пользоваться вдвойне приятнее, чем покупным. Поэтому ловите инструкцию, как сделать столярные тиски из дерева своими руками.

Понадобится Необходимые материалы:

- 2 куска фанеры толщиной 10 мм(губка на верстаке – 480 х 90 мм, второй не более 250х80 под рукоятки),

- Брус 45х90 мм, длиной 480 мм;

- Свёрла различного диаметра – 1, 4, 8, 10, 12 мм;

- Шпильки М10х250 – 2 шт. (я бы рекомендовал использовать весь крепеж М12, но забивных гаек такого диаметра не нашел);

- Саморезы по дереву;

- Забивные гайки М10 – 4 шт.;

- Кольцевые коронки по дереву различного диаметра;

- Сверло Форстнера (за неимением использовал перовое сверло на 22);

- Клей по дереву;

- Короткий кусок стальной проволоки диаметром 1 мм.

- Шуруповерт;

- Струбцина – 2 шт.;

- Молоток;

- Угольник;

- Карандаш;

- Стамеска (не нужна, если воспользуетесь сверлом Форстнера);

- Кусачки.

Пошаговая инструкция изготовления столярных тисков: 1. Отмеряем с обеих сторон фанеры по 10 см, центруем и отмечаем точки будущих отверстий под винты.

2. Для удобства закрепляем фанеру и брус между собой струбциной. 3. Просверливаем насквозь в отмеченных точках отверстие диаметром 12 мм. Сверло используйте в зависимости от того, каким будет диаметр ваших шпилек плюс 2 мм. 4. С помощью дрели делаем отверстия 3-4 мм под саморезы для дальнейшего крепления будущей неподвижной части тисков к верстаку. Отверстия располагаем по 2 по краям и 2 в середине, делая небольшой отступ от краёв. 5. Чтобы гарантированно спрятать шляпки саморезов сверлом по металлу диаметром 12 мм, делаем небольшие углубления в проделанных отверстиях. 6. Крепим фанеру к верстаку с помощью саморезов по дереву. Стационарная губка тисков готова. 7. Далее, используя в качестве кондуктора отверстия под шпильки (12 мм) в фанере сверлим сам верстак. 8. Берём 2 забивные гайки М10 (их называют еще врезными) и забиваем их к верстаку с обратной стороны. 9. Берём небольшой отрезок фанеры, отмечаем и центруем на нём диаметры будущих рукояток с помощью коронок по дереву. Диаметр рукояток подбирайте под свою руку – я выбрал 67 и 54 мм. 10. Нужно отметить 2 больших шайбы и 2 поменьше диаметром, на 1,5-2 см. 11. Просверлите в середине каждого размеченного диаметра отверстие, диаметр которого будет совпадать с диаметром направляющего сверла в коронках – в моем случае это 8 мм. Можно обойтись без этого шага, а сразу просверлить отверстие штатным центральным сверлом кольцевых коронок. 12. С помощью коронок вырезаем шайбы и обрабатываем их края наждачной бумагой. 13. Сверлом, равным наружному диаметру закладной гайки (12 vv), расширяем отверстия в маленьких шайбах. 14. В больших шайбах просверливаем небольшие углубления сверлом Форстнера на 22, чтобы туда без зазоров вставлялись шляпки забивных гаек. За неимением оного пришлось сделать отверстия перовым сверлом и немного поработать стамеской. 15. Врезные гайки вставляем и вбиваем в маленькие шайбы. 16. Вкрутите шпильки заподлицо с шляпкой гайки. 17. Теперь необходимо законтрить резьбовое соединение. Прикрепите обе конструкции струбциной к удобной поверхности. Я воспользовался брусом для будущих тисков. 18. Сверлом по металлу 1мм сделайте отверстия в шляпках закладных гаек по границе резьбы. Глубина сверления не более 1 см. 19. Откусите такой же длины кусочки стальной проволоки и вставьте их в просверленные отверстия, чтобы зафиксировать конструкцию. 20. Смажьте стороны шайб клеем по дереву и плотно закрепите их между собой соосно, зафиксировав струбциной до полного высыхания. 21. Сверлом на 3-4 мм сделайте с внутренней стороны рукоятокпо два отверстия по бокам от шпильки глубиной не более 10 мм. 22. Сделайте потайные фаски под шляпки саморезов. 23. Для надёжности закрепите части рукоятки саморезами по дереву. 24. Вставьте шпильки в отверстия в большом бруске, прикрутите их к основной части на верстаке. 25. Тиски готовы. Смотрите видео Подробную инструкцию как изготовить тиски для верстака своими руками смотри в видео.

Каркас столярного верстака

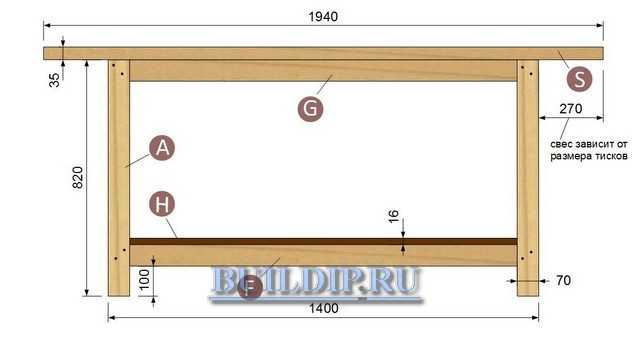

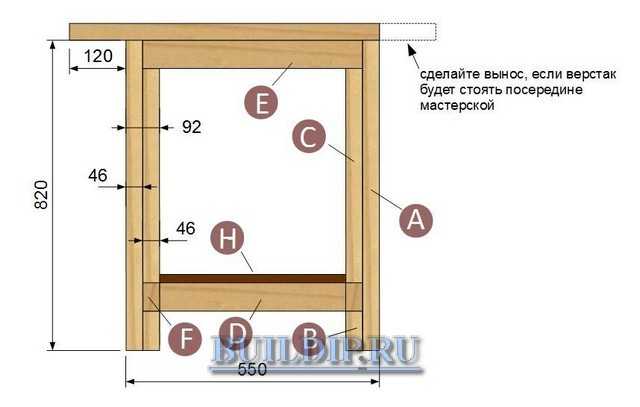

Возьмите ровные сосновые доски без крупных сучков сечением 50х150 мм. Высушите сырую древесину: чем ниже влажность досок, тем меньше вероятность коробления конструкции. Рассматриваемый столярный станок рассчитан на комфортную работу мастера ростом от 170 до 180 см. Для изменения высоты конструкции необходимо поднять или опустить ножки.

Чертеж столярного верстака (вид спереди).

Чертеж верстака (вид сбоку).

Таблица 1 – перечень деталей каркаса

|

№ |

Имя |

Готовые размеры, мм |

Материал |

Количество |

||

|

толщина |

широкий |

длина |

||||

|

К |

Деталь ноги |

46 |

70 |

820 |

сосна |

4 |

|

Б |

Нижняя прокладка |

46 |

70 |

сто |

сосна |

4 |

|

С |

Верхняя распорка |

46 |

70 |

680 |

сосна |

4 |

|

Д |

Кросс программа |

46 |

70 |

366 |

сосна |

два |

|

Мне |

Крышка перекладины |

46 |

70 |

458 |

сосна |

два |

|

Ф |

Продольное удлинение |

46 |

70 |

1400 |

сосна |

два |

|

ГРАММ |

Продольная сторона |

46 |

70 |

1308 |

сосна |

два |

|

ЧАС |

Нижняя полка |

шестнадцать |

504 |

1258 |

ДСП, МДФ |

а |

|

Я |

Распорка столешницы |

пятьдесят |

пятьдесят |

366 |

сосна |

два |

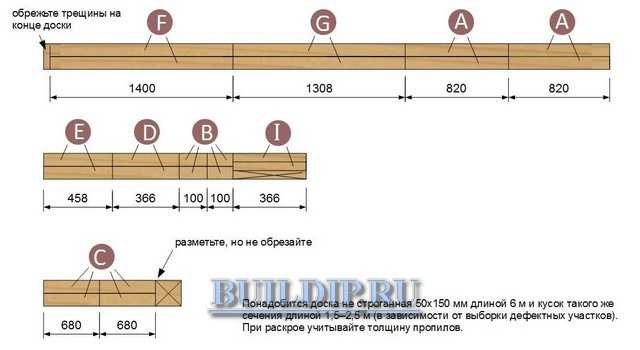

Все элементы основания столярного станка парные, поэтому на доске шириной 150 мм разметьте по две детали одинаковой длины за один раз.

Вырежьте все деревянные заготовки в размер, за исключением проставок — короткие удобнее резать уже выструганными, а длинные нужно потом распиливать «по месту».

Измерьте ширину доски, вычтите толщину диска циркулярной пилы и разделите результат пополам. Установите рассчитанный размер на измерительной шкале и убедитесь, что пильный диск стоит перпендикулярно. Вытяните доски ровно посередине.

Схема резки доски.

Подгоните детали и отшлифуйте их наждачной бумагой средней зернистости.

Подпилите нижние прокладки и отшлифуйте концы. Очистив поверхности от пыли, нанесите клей на маленький наконечник и конец ножки.

Зажмите детали струбциной, сотрите выдавившийся клей и просверлите отверстия зенкером.

Заготовки прикрепите саморезами 6,0х70. Подготовьте остальные ножки конструкции столярной скамьи.

Скошите нижние концы, чтобы уменьшить вероятность раскола древесины при перемещении верстака.

Подготовьте к проклейке стыки ножек с продольными кончиками. Закрепите детали саморезами, установив прямой угол.

Прикрутите все четыре ножки на место.

Положите половинки рамы и длинные стороны на пол, измерьте длину верхних распорок.

Подпилите детали и зафиксируйте клеем и шурупами.

Соберите верхнюю раму столярного верстака на плоской поверхности. Прикрепите планки столярным клеем и шурупами 6,0×80 мм, просверлив для них направляющие отверстия.

Соберите нижнюю обвязку верстака, используя для удобства струбцины и вспомогательные доски.

Установите верхнюю раму на место и выровняйте всю конструкцию. Соедините детали каркаса с помощью винтов.

Из листового материала толщиной 16 мм вырежьте нижнюю полку и закрепите ее на брусьях

Слесарный верстак

Это приспособление отличается своей функциональностью и прочностью.

На рабочей поверхности слесарного верстака можно фиксировать заготовки, предназначенные для обработки, а в выдвигаемых полочках очень практично хранить техническое оборудование.

Слесарный верстак

Высота конструкции регулируется.

К главным элементам верстака такого типа относят подверстачье (его основание) и крышку (рабочую поверхность).

Составные части столярного верстака

Столешницу слесарного верстака обычно изготавливают из твердых древесных пород. Однако для подверстачья используется сосна.

В толщину размеры крышки составляют примерно 60–80 мм и 500 мм в ширину. Параметры рабочего стола зависят от основных целей изготовления верстака.

Подверстачье бывает разборным и стационарным. Поскольку приспособление легко собирается и разбирается, его удобно использовать при транспортировке.

Разборный верстак

Если подверстачье верстака выполнено из металла, то к его основанию дополнительно прикрепляют дощечки для защиты от различных дефектов. С этой целью столешницу обивают линолеумом. Такой способ позволит избежать попадания маленьких элементов в щели на рабочем столе.

На крышке верстака рекомендуется установить высокие бортики, чтобы мелкие детали, подвергающиеся обработке, не скатывались с поверхности. Защитная перегородка обособит рабочее место и предотвратит вылет стружек при слесарной обработке металлов.

Бортики не дадут мелким деталям скатиться

Верстак для дома предполагает наличие как минимум нескольких полочек и ящичков.

Заполнить пространство под столешницей приспособления можно разнообразными шкафчиками, в которых будет удобно хранить стройматериалы.

Для удобства работы за верстаком потребуется установить розетки, особенно при частом пользовании электроинструментами.

На крупном производстве лучше применять роликовые верстаки. Это позволит свободно передвигать их на нужное место.

Верстак на колесах

Как правильно хранить

Хранение велосипеда в подвешенном состоянии – оптимальный способ, поскольку таким образом он занимает минимум места в помещении. Помимо этого, решается проблема периодического прокручивания колес для смены точки опоры. Если он долго стоит без движения, может начать портиться резина, поэтому это нехитрое действие рекомендуется делать регулярно. В подвешенном состоянии об этой задаче можно забыть.

Для большей компактности руль можно повернуть на 90 градусов и снять педали. Это решит проблему выступающих частей, за которые можно зацепиться и травмироваться. Можно также снять седло и переднее колесо, если есть удобное место для их отдельного хранения.

Чтобы избежать неприятностей с появлением ржавчины, отправлять велик на стену нужно в сухом состоянии. Влага опасна не только для старых добрых железных друзей, но и для современных, созданных из алюминия или углеволокна. Если самой раме из этих материалов ржавчина не страшна, то множество других деталей, сделанных из стали, могут пострадать от коррозии. Хромированное покрытие тоже не любит влагу, может потускнеть и покрыться пятнами.

Для предотвращения коррозии перед отправкой на хранение железного коня необходимо тщательно протереть промасленной ветошью, особенное внимание уделив деталям из металла, все механизмы нужно обработать специальной смазкой, которая предохранит их от порчи. Цепь необходимо снять, тормоза – ослабить, снизить давление в колесах и амортизаторах

При хранении в холодном месте можно смазать покрышки и прочие резиновые элементы глицерином, который можно купить в аптеке, а если на железного коня будут падать прямые солнечные лучи, надо позаботиться об укрытии для него, которое заодно защитит и от пыли.

Желательно размещать устройство на несущей стене, поскольку межкомнатные перегородки могут оказаться недостаточно толстыми и прочными для того, чтобы выдержать вес велосипеда.

Разновидности креплений

Настенные крепления бывают нескольких видов, они предназначены как для горизонтального, так и для вертикального хранения:

- отдельный крюк или два крюка, изогнутые в виде скобы;

- крюки, расположенные на единой прочной раме;

- полки различного дизайна с возможностью подвешивания за раму или седло. Не обязательно искать специализированный вариант, можно подобрать подходящую для этих целей модель в больших магазинах типа IKEA;

- специально подготовленные закрытые шкафы, зафиксированные на стене;

- крючок с фиксатором-защелкой для вертикального хранения.

Крепить велосипед можно как параллельно стене, так и перпендикулярно.

Видео о том, как можно хранить велосипед:

Достоинства настенных креплений

Хранение на стене имеет массу достоинств.

- Уже упомянутая выше компактность.

- Подобные устройства отличаются доступной стоимостью. Самые дешевые из них выполнены в форме крюка.

- Возможность фиксации различного типа: за переднее или заднее колесо, за раму, за сиденье и т.д.

- Возможность хранения на одном устройстве сразу нескольких велосипедов.

- Модели устройств имеют большой ассортимент как в плане дизайна, так и по ограничению веса, дополнительным функциям, способу крепления, что позволяет выбрать оптимальный вариант.

- Многие модели имеют в комплекте необходимые элементы крепежа, что облегчает процедуру установки.

- Ряд устройств имеет покрытие, устойчивое к царапинам, и долго сохраняет привлекательный внешний вид.

- В дорогих версиях настенных креплений встречается функция возможности поворота велосипеда относительно стены.

Для удобного фиксирования и снятия достаточно оставить свободное пространство в 15-20 см по бокам от него.

Недостатки настенных креплений

Одним из главных минусом такой системы хранения является невозможность свободного вращения колес. Также проблемой является необходимость наличия большого свободного места на одной из стен помещения, и желательно, чтобы эта стена была несущей.

Важным нюансом является материал, из которого выполнена стена. Монтаж настенных конструкций на гипсокартонные, гипсобетонные и газобетонные стены крайне не рекомендуется.