Холодная штамповка металлических деталей

Технология холодной штамповки металла представляет собой процесс обработки металлов с пластической деформацией давлением, в результате которой в холодном состоянии изменяются размеры и формы исходного материала.

Объемная

Производится при температурном режиме ниже рекристаллизации и подразумевает процесс обработки объемных заготовок. Под воздействием штампа имеющие простейшие формы болванки приобретают требуемую конфигурацию.

Объемная обработка может осуществляться двумя методами:

- Высадки. Представляет собой деформацию заготовки под многократным ударным воздействием в соответствующих штампах.

- Выдавливания. Напоминает по своей сути прессование. Деталь формируется под действием давления, которое образуется в результате обжимания заготовки до такого состояния, когда металл вытекает сквозь отверстия матрицы определенной формы.

Листовая

- При листовой холодной штамповке металла получают плоские или тонкостенные объемные изделия.

- В качестве исходного материала выступают металлические листы, ленты или полосы, которые изготовлены способом проката и свернуты в рулоны.

- Все операции по изготовлению изделий данным методом разделяются на:

- формоизменяющие (гибку, формовку, вытяжку, скручивание);

- разделяющие (нарезку, проколку, пробивку).

В качестве основного технологического оборудования применяются:

- гидравлические и кривошипные прессы, характеризующиеся различным усилием;

- вибрационные ножницы, с помощью которых производится раскрой материала.

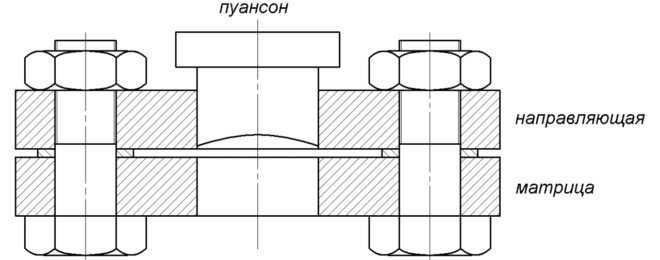

В конструкцию штампов входят:

- матрица, представляющая собой короб, образующий форму будущей детали;

- пуансон, конструкция которого точно совпадает с профилем матрицы.

При сближении этих частей штампа происходит деформирование листового исходного материала, в результате чего и формируется необходимая деталь или полуфабрикат по форме матрицы.

Штампованные изделия зачастую не проходят дальнейшей обработки. Поэтому их качество напрямую зависит от точности расчетов и изготовления матрицы и пуансона.

Применение штамповки на производстве

- Штамповка деталей из листового металла, с помощью которой удается производить как филигранные по точности детали, так и массивные заготовки, применяется практически в любой отрасли промышленности.

- Данный способ обработки подходит не только для крупного производства, но и конструктивно вписывается в мелкосерийное изготовление изделий.

- Процессы листовой штамповки широко используются в сфере:

- микроэлектроники;

- приборостроения;

- машиностроения;

- судостроения;

- авиационной промышленности.

Преимущества

К основным преимуществам листовой холодной штамповки металла следует отнести:

- возможность производства деталей, имеющих минимальную массу при заданной стабильной прочности;

- точность изготовления;

- безупречное соблюдение формы изделия и его размеров, что не требует дополнительной обработки;

- экономию на расходе исходного листового материала.

Штамповка в цехах Тех.С.У.З

Собственное производство, оснащенное современным оборудованием, позволяет нам выполнять заказы по штамповке деталей из листового металла методом холодного штампования.

Для этих целей используется:

- пресс усилием 63 тонны;

- пресс усилием 100 т;

- ножницы.

При отсутствии у заказчика необходимого штампа мы предоставляем услуги по его проектированию и изготовлению оригинальной технологической оснастки для холодной штамповки деталей из исходного листового металла под заказ.

Основные капиталовложения

Инвестиционный портфель для открытия в гараже собственного дела будет зависеть от его направленности:

если гараж будет использоваться под склад, тогда достаточно произвести недорогой косметический ремонт;

если это будет свой мини-магазин, то уже нужно будет продумать его оформление;

при организации фотостудии, музыкальной базы для подготовки молодых певцов, то понадобятся дополнительные средства на хорошее освещение, специальное оборудование, организацию звукоизоляции;

специализированное оборудование также понадобится, если организовать мини-производство, свой ремонтный цех. Не рекомендуется организовывать в гараже производство пищевых товаров, так как будет достаточно сложно добиться разрешительных документов от соответствующих государственных органов, СЭС.

Оборудование

Штамповка листового металла производится с помощью пресса и штампа. Пресс применяется для создания давления, то есть самого процесса штамповки, а штамп придаёт изделию нужную форму. Штамп выполнен из инструментальных сталей и состоит из пуансона и матрицы.

Процесс деформации происходит при помощи пуансона и матрицы в момент их сближения. Движимой является верхняя половина штампа, зафиксированная на прессе, а именно на его ползуне.

Нижняя половина остаётся недвижимой и находится на рабочей поверхности оборудования. Если штампуется не сталь, а материал мягкий, то рабочие части штампа могут быть сделаны из полимерных сплавов или дерева.

При изготовлении штамповкой единичного изделия особо крупного размера обычно применяется не пресс, а особое приспособление из чугунной или бетонной матрицы и контейнера с жидкостью (обычно водой). Лист металла располагают на матрице, а над ним жидкий пуансон.

Приспособление из бетонной матрицы

Для создания давления в жидкости, нужное для деформации металла по нужной форме, в контейнере подрывают заряд на основе пороха или сообщают воде электрический разряд достаточной мощности.

Для резки по листовому металлу применяют не пресс, а ножницы. Они бывают нескольких видов:

- с параллельными ножами;

- дисковые;

- гильотинные;

- вибрационные.

Чаще всего используют ножницы вибрационного типа.

Для качественного изготовления изделий нужно внимательно выбирать пресс для каждого вида операции и обрабатываемого материала. Существует несколько видов прессов:

- Молот (максимальная скорость до 20 м/с).

- Гидравлический пресс (максимальная скорость до 0,3 м/с);

- Кривошипная машина (максимальная скорость до 0,5 м/с);

- Машина ротационного типа (максимальная скорость 8 м/с);

- Импульсная штамповочная машина (максимальная скорость до 300 м/с).

Для большинства видов операций подходят кривошипные машины. Они могут иметь от одного до четырёх кривошипных механизмов. Принцип работы кривошипной механизмы можно описать по схеме:

- На кривошипный вал передаёт движение приводной электрический двигатель через кинематическую цепочку, которая состоит из фрикционной муфты и клиноременной передачи.

- Шатун с регулируемой длиной приводит в движение ползун кривошипного механизма.

- Ножная педаль через муфту запускает рабочий ход пресса.

Оборудование для штамповки сложных по конфигурации изделий может иметь несколько ползунов.

Что собой представляет листовая штамповка

В процессе листовой штамповки идет подача плоской листовой стали в пространство штампа. За один удар пресса можно получить не каждую конфигурацию детали. Существуют сложные изделия, которые формируются за несколько операций. В каждом случае разрабатывается своя технология. Для этого изготавливаются разные штампы. Часто операции совмещаются. Для этого существуют штампы последовательного или совмещенного действия.

В первом случае деталь получается за несколько шагов и на выходе выпадает готовое изделие. В оснастке совмещенного действия несколько операций формируется за один удар. Готовая деталь падает в провальное окно плиты пресса, а отходы остаются на поверхности.

При штамповке простых металлических изделий в работе используются стандартные нормы. Если же идет формоизменение оцинкованного листа, наблюдается повышенный износ рабочего инструмента. Связано это с наличием на поверхности листа цинкового наклепа. Чтобы предотвратить его оседание на рабочем инструменте, при штамповке используется эмульсия. Это значительно увеличивает стойкость штампа.

При проектировании штампов для алюминиевых полос между пуансоном и матрицей закладываются уменьшенные зазоры. Связано это с мягкостью цветного металла.

История возникновения процесса

Известен и используется издревле, так как был изобретен еще до Средневековья и уже тогда позволял нашим предкам изготавливать оружие, украшение и другие нужные в быту вещи. В течение столетий неуклонно совершенствовался, всегда отличаясь сравнительной простотой и высокой производительностью, но выполнялся вручную вплоть до 1850-х годов, после чего уровень развития технологий позволил вплотную заняться его механизацией.

С середины XIX века технические операции стали проводить на станках, с начала XX – приступили к выпуску кузовов авто, с 1930-х – корпусов и механизмов морских и речных судов и летательных аппаратов, с 1950-х – функциональных узлов и элементов в ракетостроении.

Металлическая штамповка столетиями сохраняла популярность из-за следующих своих особенностей и преимуществ:

- Универсальность – с ее помощью выполняют детали каких угодно размеров и форм, причем как нуждающиеся в последующей обработке, так и уже готовые к эксплуатации.

- Точность изготовления, особенно при современном уровне технологий, что позволяет обеспечить взаимозаменяемость выпускаемых элементов даже без доводки.

- Склонность к механизации и автоматизации – высокая производительность всегда была очевидным достоинством, и сегодня она достигается за счет использования роторно-конвейерных линий.

- Прочность конечных изделий, даже тонких, легких, габаритных.

Особенно актуален процесс при массовом выпуске – как мелких элементов, вроде шестеренок для часов, так и крупных предметов, например, кузовов автомобилей.

Холодная штамповка листового металла: суть и назначение

Это наиболее популярный метод выпуска широкой группы изделий из полимеров и металлов, потому он заслуживает детального рассмотрения. Прежде всего подкупает своей универсальностью – можно изготавливать детали любых размеров и геометрии, начиная от миниатюрных элементов бытовых приборов и заканчивая габаритными корпусами авиатехники. Но есть и другие неоспоримые достоинства.

Практические преимущества способа:

- Высокая степень использования основного материала – обрезков или остатков не остается, что сокращает общие расходы.

- Возможность выпуска элементов даже с тонкими стенками без снижения их конечной прочности.

- Низкая себестоимость, особенно удобная в условиях серийного и масштабного производства.

- Отсутствие необходимости проведения финишной обработки – поверхность продукции, как правило, получается достаточно гладкой.

- Перспективность в вопросе автоматизации – процесс штамповки можно всячески механизировать и совершенствовать.

Есть и условный минус, логично вытекающий из технологичности проводимой операции и высокого качества результата. Недостаток в том, что для наладки нужны специалисты, причем с опытом, хорошей квалификации. Также не стоит забывать о временных затратах на проектирование – это достаточно трудоемкая часть задачи. Хотя преимуществ, естественно, больше, и достоинства продолжают определять назначение способа, которое сводится к тому, чтобы оставаться наиболее производительным и удобным вариантом обработки заготовок под давлением.

Операции холодного метода штамповки

Предпринимаемые действия либо разделительного, либо формоизменяющего характера. Поэтому главные процедуры следующие:

- Резание – разделка основного материала, может осуществляться как по прямой линии, так и по более сложной траектории. Выполняется при помощи промышленных гильотин и/или ножниц больших размеров, причем как на стартовых, так и на финишных этапах производственного цикла.

- Пробивка – создание технологических отверстий необходимого (произвольного) диаметра и даже формы.

- Вырубка – еще одна разделка, но она уже производится по замкнутому контуру, с отделением нужной части, становящейся заготовкой (здесь и кроется принципиальное отличие от предыдущей операции, при которой отрез считался был отходом).

- Вытяжка – изменение объема детали (из плоской делают полую, при этом толщина стенок тоже может стать другой, обычно тоньше).

- Отбортовка – создание рельефной кромки по периметру, внутреннему или наружному. Наиболее распространенные случаи применения – места монтажа фланцев и торцы труб.

- Гибка – превращение плоской конфигурации в изогнутую, обычно U или V-образную, но возможны и другие варианты, вплоть до довольно сложных.

- Обжим – элемент фиксируют в конической матрице и давлением воздействуют на его торцевую часть, уменьшая ее размеры.

- Формовка – изменение геометрии на каком-то локальном участке заготовки (при этом ее наружный контур сохраняет свои габариты).

Оборудование для правки

Правка изделий из металла в производственных условиях проводится на станках. Для этого используется следующее оборудование:

- Правильные вальцы. В качестве инструмента устанавливаются валы, между которыми пропускается металл. Давление рассчитывается так, чтобы его хватало на исправление дефекта, но не превышало пластичности материала. Часто оборудование автоматизировано, поэтому обладает высокой производительностью. Валки бывают разной формы, поэтому между ними пропускается не только листовой металл, но и прутки.

- Пресса. Они требуют установки штампов. Часто правка, которая еще называется чеканка, совмещается с другими операциями в одном штампе.

В случае ручной правки применяется такой инструмент:

- Чугунные плиты. Характеризуются большим весом.

- Рихтовальные бабки. Применяются для работы с твердым материалом.

- Молотки. В зависимости от обрабатываемого металла бывают разной конфигурации.

- Кувалды. Те же молотки, только большого веса. Используются, если силы удара молотка для деформирования оказывается недостаточно.

- Киянки — деревянный молоток.

- Гладилки. Они изготавливаются из дерева и предназначены для выравнивания металла.

Киянка для правки металла

Магнитноимпульсная штамповка

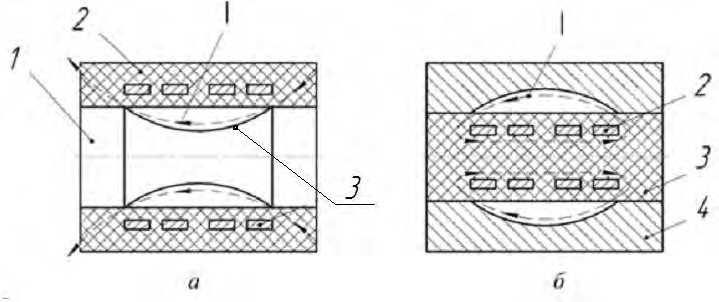

Сущность штамповки импульсом магнитного поля заключается в использовании электромеханических сил, возникающих в результате взаимодействия магнитных полей индуктора и заготовки, отталкивающих их друг от друга. Принципиальная схема установки для магнитноимпульсной штамповки аналогична электрогидроимпульсной. Отличие состоит в конструкции технологического блока, который включает индуктор, матрицу или пуансон (рис. 6 а, б). Индуктор может быть выполнен в виде соленоида (если заготовка круглая) или плоским.

При разряде конденсаторной батареи на индуктор вокруг него возникает магнитное поле, наводящее вихревые токи в металлической заготовке. Взаимодействие магнитных полей индуктора и заготовки создает механическую силу, способную деформировать заготовку. Сила воздействия магнитных полей пропорциональна энергии, накопленной в батарее конденсаторов. Разряд происходит в течение 40-50 мкс. Давление на заготовку достигает 4000-50000 МПа. Заготовка получает ускорение и к моменту контакта с инструментом достигает скорости 200-300 м/сек.

Рисунок 6 – Технологические блоки соответственно для обжима (а) и раздачи заготовок (б): 1 – пуансон, 2 – индуктор, 3 – заготовка, 4 – матрица, I – направление магнитных силовых линий

Штамповка труднодеформируемых металлов осуществляется путём предварительного нагрева заготовки и её последующей деформации. При этом нагрев и деформация заготовки осуществляются одним индуктором.

Наиболее слабым звеном в технологическом блоке являются индукторы, испытывающие большие динамические нагрузки, соответствующие создаваемым магнитным полям и давлению, действующему на заготовку. Индукторы изготовляют из медных трубок, ленты или проволоки круглого или прямоугольного сечения. Целесообразно изготовлять индукторы из стали, плакированной металлом высокой электропроводности. Такие индукторы обладают повышенной прочностью при высоких электрических показателях.

Выделение теплоты, происходящее при разряде, разогревает индуктор. Поэтому для увеличения срока службы индукторов их выполняют полыми для охлаждения проточной водой. Индуктор монтируют в специальном корпусе и заливают изоляционным материалом, который, кроме высоких электрических показателей, должен иметь достаточную механическую прочность.

Стойкость индуктора резко возрастает (до 104…106 операций), если применяются концентраторы – специальные металлические вставки, концентрирующие магнитное поле индуктора на отдельных участках. Концентратор сжимает магнитный поток и увеличивает его напряженность на требуемых участках. Концентраторы представляют собой толстостенные втулки с радиальным разрезом и выполняются из высокопрочного материала, обладающего высокой проводимостью.

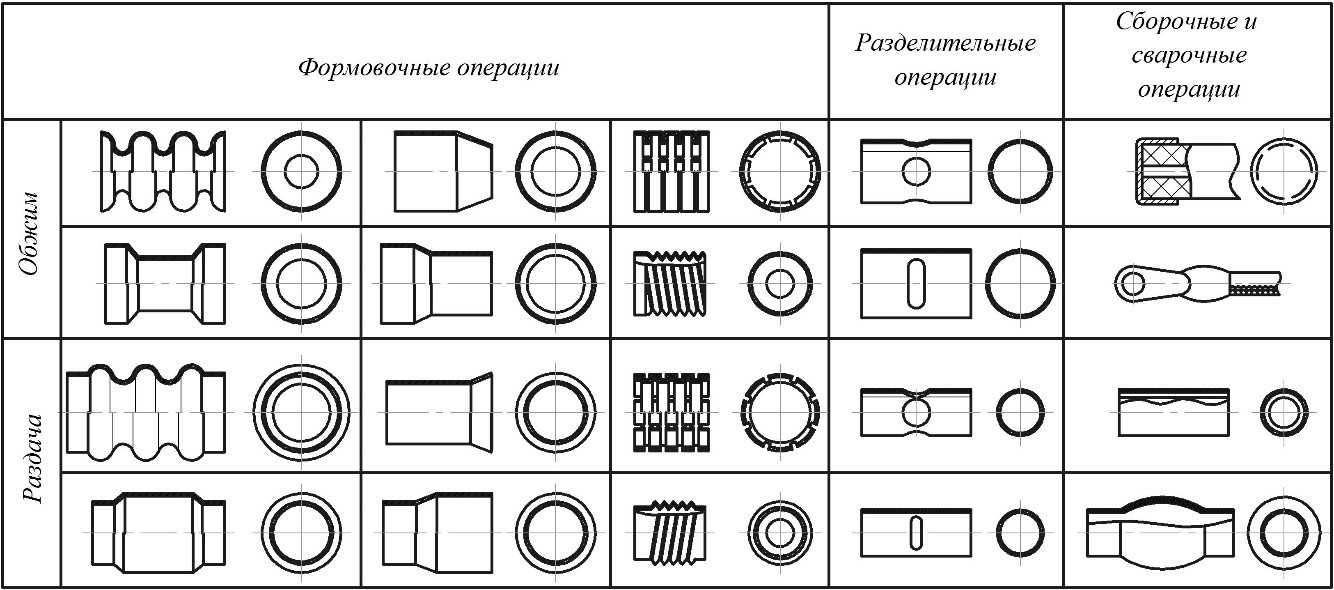

Область применения магнитноимпульсной штамповки обширна. С её помощью можно выполнять формообразующие, разделительные и сборочные операции (рис. 7).

Максимальный диаметр при обжиме и раздаче трубчатых заготовок может достигать 1200 мм при длине 1000 мм и толщине стенки до 6 мм. При пробивке диаметр отверстий может достигать 500 мм при толщине материала 0,2…1,5 мм.

Рисунок 7 – Технологические операции, выполняемые по схемам «Обжим» и «Раздача»

Магнитноимпульсная штамповка имеет ряд преимуществ перед другими импульсными способами обработки. Давление на деформируемую заготовку создаётся непосредственным воздействием магнитного поля без участия промежуточной среды. Это позволяет штамповать детали из полированных и лакированных заготовок без повреждения поверхности. Кроме того, магнитноимпульсная штамповка обеспечивает: возможность точного дозирования мощности импульсного разряда; возможность деформирования заготовок за несколько разрядов, причем первые импульсы предназначены для разогрева заготовки и повышения её пластичности.

Недостатком магнитноимпульсной штамповки является низкий КПД (3–10 %), а также ограничения по форме и геометрическим размерам штампуемых изделий, а так же низкая стойкость при штамповке стальных заготовок.

Просмотров: 739

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

Метод холодной объемной штамповки

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Технологии

Зависимо от способа обработки металла, условий выполнения технологического процесса, выделяется два вида листовой штамповки — горячая и холодная. Также существуют и альтернативные методы.

Холодный метод

Технологии холодной штамповки листового металла:

- Пробивка или вырубка. Эти операции можно назвать разделительными. Для их осуществления применяются пробивные, вырубные штампы.

- Вытяжка. При выполнении процедуры выполняется преобразование круглых заготовок в полые цилиндры с одним закрытым концом. Для этого применяются цилиндрические штампы разной высоты.

- Гибка. Может быть П-образной или V-образной. Если не учесть показатель пружинистости металла, можно испортить заготовку.

- Резка. При выполнения операции применяются гильотинные ножницы. Заготовки нарезаются на отрезки, которые проходят последующую штамповку.

- Отбортовка. Создаются отверстия требуемого диаметра, которые проходят отбортовку пуансоном большого размера.

Горячий метод

Этот метод подразумевает предварительный нагрев заготовки. Это необходимо, чтобы эффективно работать с заготовками большой толщины.

Металл нагревается до 1200°C в промышленной печи. Далее раскаленная заготовка подается под пресс.

Горячая штамповка

Альтернативные методы

Кроме традиционных видов штамповки, существуют и другие методики. Возможна обработка:

- Взрывной волной. Осуществляются контролируемые взрывы, ударная волна от которых выгибает металлические детали в требуемую сторону. Чаще такой способ применяется при изготовлении сложных форм из крупногабаритных заготовок.

- Жидкостью. Матрицу производят из металла. Внутри создается ручей. Нагнетается высокое давление жидкости, под воздействием которой ручей заполняется металлом.

- Резиной. Матрица, пуансон производятся из резины. Даже с мягкими рабочими частями можно выполнять разные технологические операции — пробивку, вырубку, вытяжку, гибку.

- Магнитно-импульсным генератором. Вокруг заготовки создается магнитное поле. За счет этого образуется мощная толкательная сила, которая изменяет форму детали.