Меры профилактики и рекомендации по эксплуатации и хранению

Чтобы минимизировать периодичность правки, важно соблюдать все правила эксплуатации шлифовального круга, а именно:

- Круг на шпиндель должен насаживаться свободно, не нужно применять силу и устанавливать неподходящие по габаритам шлифкруги на мелкие шпинделя.

- Всегда проверять работу круга на холостом ходу. Так можно выявить различные повреждения еще до того, как будет испорчен обрабатываемый материал.

- Правку следует выполнять только оборудованием, специально для этого предназначенным. Никакие напильники, наждачная бумага и подобное не подходит.

- Торцевое шлифование обычным кругом запрещено, так как это приводит к полному нарушению геометрии. Для подобных видов работ используют подходящие круги.

- Соблюдение всех правил хранения, что позволит увеличить срок службы приспособления.

Типы инструмента

Возможность применения инструмента в основном зависит от его типа:

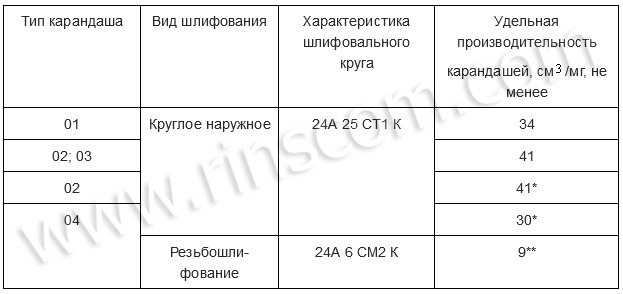

- Тип 01 или Ц – расположение кристаллов цепочкой по оси. Наиболее походит для внутреннего, наружного, круглого и бесцентрового шлифования фасонных поверхностей.

- Тип 02 или С – расположение кристаллов слоями. Применяется для чистового шлифования абразивных кругов.

- Тип 03 – алмазные карандаши со сферически расположенными алмазами.

- Тип 04 или Н – инструмент с неориентированным расположением алмазов, подходит для работы с мелкозернистыми шлифовальными кругами путем круглого или бесцентрового шлифования. Так же применяется для зубошлифования тарельчатых и дисковых кругов, правки однониточных резьбошлифовальных кругов.

Помимо этого карандаш может принадлежать к различным маркам в зависимости о массы камней, их количества, размеров оправы и вставки. В соответствии с ГОСТ 607-80 алмазные карандаши выпускаются в трех исполнениях оправы:

- А — цилиндрическое;

- В — с коническим корпусом;

- С — ступенчатое.

Масса используемых камней зависит от типа карандаша:

- При расположении алмазов цепочкой по оси (тип Ц) используются камни высокого качества массой от 0,03 до 0,5 карат.

- При расположении алмазов слоями (тип С) применяется две марки камней для мелко- и малозернистого расположение. При мелкозернистом расположении в каждом слое находится до 10 камней. При малозернистом – от 2 до 5 камней массой 0,1-0,2 карата.

- Для карандашей с неориентированным размещением алмазов (тип Н) применяются кристаллы различного качества, в том числе колотые и дробленные.

Шарошки из углеродистой стали что можно обрабатывать

Насадки, изготавливаемые из углеродистой стали, нашли свою широкую популярность по применению в паре с дрелями и шуруповертами. С их помощью производится обработка не только металла, но и древесины. Углеродистая сталь является одним из самых не дорогостоящих материалов, поэтому цена насадок является доступной.

Применяются насадки, сделанные из углеродистой стали для обработки углублений, которые имеют сложную геометрическую форму. Кроме того, металлическими шарошками можно удалить, и зачистить острые края на металлических деталях, а также создать ровные и аккуратные отверстия. Часто случается так, что просверленное отверстие не удовлетворяет технологическим задачам, поэтому для рассверливания и увеличения диаметра отверстия, надо воспользоваться борфрезой.

Это интересно! Лучше не пробовать увеличивать диаметр отверстия в металле при помощи сверл большого диаметра или наоборот, маленького. Это приведет к тому, что сверло большого диаметра затупится, а малого переломается на две части.

Виды карандашей для правки кругов

На практике обычно применяют инструменты нескольких основных видов, различающиеся по расположению алмазов в рабочей части.

- Тип Ц — расположение кристаллов цепочкой.

- Тип С — камни идут слоями (с перекрытиями и без).

- Тип Н — кристаллы не имеют определенной ориентации.

Также изделия относят к разным маркам по количеству алмазов и их массе, размеру оправы и другим параметрам.

Изображение № 3: Таблица соответствия типов карандашей и вариантов обработки поверхностей

К примеру, карандаш типа Ц выполняется из кристаллов массой 0,03–0,5 каратов. Изделия используют для восстановления кругов, предназначенных для бесцентрового фасонного, внутреннего и круглого шлифования.

Инструменты подвида С бывают двух марок:

- мелкозернистые с 10 и более алмазами в одном слое;

- малозернистые с 2–5 камнями на слой.

Изделия обоих типов подходят для чистового шлифования поверхностей.

Карандаш С-класса изготавливается из колотых и дробленых алмазов и используется для восстановления формы абразивных кругов мелкозернистой структуры.

Правка абразивного круга обкатыванием

Скалывание затупившихся зерен и удаление опилок при обкатывании осуществляется инструментами круглой формы. Для выравнивания абразивных кругов используются прочные материалы:

- стальные круги с закаленным покрытием;

- ролики из твердых сплавов;

- шарошки;

- карбидокремниевые диски.

Шарошки для правки абразивных дисков применяются чаще всего, что связано с высоким качеством выполняемой работы и несущественным расходом материалов. Рабочая поверхность звездочек выполнена из износостойких сплавов. Во время контакта с вращающимся диском шарошки тоже начинают вращаться. Их зубья скользят по покрытию круга, за счет чего происходит удаление верхнего затертого слоя абразива и выравнивание профиля рабочего инструмента.

Правка обкатыванием может выполняться с помощью 5 и более шарошек, закрепленных на неподвижном основании. За счет этого обтачивание абразивных материалов можно осуществлять при помощи шлифмашинок. Единственным недостатком данного способа является недостаточная точность обработки и избыточное пылеобразование.

К преимуществам метода обкатывания кругов можно отнести отсутствие областей с заглаженной поверхностью. Если абразивный круг планируется использоваться для обдирочных работ, правка с помощью шарошек станет самым оптимальным вариантом.

Правка абразивного круга обкатыванием

Скалывание затупившихся зерен и удаление опилок при обкатывании осуществляется инструментами круглой формы. Для выравнивания абразивных кругов используются прочные материалы:

- стальные круги с закаленным покрытием;

- ролики из твердых сплавов;

- шарошки;

- карбидокремниевые диски.

Шарошки для правки абразивных дисков применяются чаще всего, что связано с высоким качеством выполняемой работы и несущественным расходом материалов. Рабочая поверхность звездочек выполнена из износостойких сплавов. Во время контакта с вращающимся диском шарошки тоже начинают вращаться. Их зубья скользят по покрытию круга, за счет чего происходит удаление верхнего затертого слоя абразива и выравнивание профиля рабочего инструмента.

Правка обкатыванием может выполняться с помощью 5 и более шарошек, закрепленных на неподвижном основании. За счет этого обтачивание абразивных материалов можно осуществлять при помощи шлифмашинок. Единственным недостатком данного способа является недостаточная точность обработки и избыточное пылеобразование.

К преимуществам метода обкатывания кругов можно отнести отсутствие областей с заглаженной поверхностью. Если абразивный круг планируется использоваться для обдирочных работ, правка с помощью шарошек станет самым оптимальным вариантом.

Материалы для правки абразивных кругов

Изнашивание абразивных кругов происходит по разным причинам. Среди них скалывание зерен, разрушение формы зерна, истирание и засаливание. Правка таких дефектов может осуществляться не только металло-алмазными карандашами, но и такими способами:

- шарошками;

- роликами твердосплавного или алмазного типа;

- накатниками стальными;

- алмазами, расположенными в специальной оправе;

- кругами алмазными.

Применение любого из этих способов восстановит режущую способность круга, геометрическую форму рабочей поверхности. При выполнении правки с помощью соответствующего инструмента снимают с рабочей поверхности слой пришедшего в негодность абразива.

К режимам правки относят:

- скорость вращения, указываемую в м/мин;

- подачи продольная и поперечная;

- число проходов.

От поставленной задачи зависит подбор материала, с помощью которого будет выполняться обработка. Изделия имеют рабочую часть в виде зерен алмазного порошка натурального и синтетического происхождения, вкрапленных в металл. Различается она не только по происхождению алмазных зерен, но и по их расположению и величине. Правильные карандаши должны соответствовать ГОСТ 607-80 и техническим условиям производителя. Различают изделия, где алмазы расположены в виде цепочки, послойно, неориентированно и на поверхности в виде сферы. Правка может выполняться с применением алмазов и сырья разного качества, состава и происхождения, а также из композита АКТМ. Инструмент с цепочным расположением алмазов. Инструменты, где алмазы массой от 0,03 до 0,5 каратов каждый расположены ориентированно вдоль оси корпуса, используют при бесцентровом шлифовании и обработке поверхностей круглой конфигурации, включая внутренние отверстия. По классификации они относятся к типу 01 (Ц). С алмазами, расположенными слоями. Выпускаются такие инструменты 2 типов, различающихся количеством зерен размером от 0,1 до 0,2 карат в каждом слое. В первом случае их количество не превышает 5 алмазов, во втором их количество достигает 10. Применяются эти правильные инструменты, относящиеся к мелкозернистым с повышенной износостойкостью, для финишной правки кругов. Относятся к типу 02 (С).

С алмазами на поверхности в виде сферы. Выпускаются изделия с алмазами, расположенными на такой поверхности, с количеством зерен размером от 0,05 до 0,2 карат. Относятся к типу 03.

Неориентированное или хаотичное расположение. Различаются величиной абразива и его качественными свойствами Относятся к типу 04 (Н). Используются для выравнивания поверхностей кругов, имеющих мелкозернистую структуру.

Это интересно: Обратный клапан фланцевый: применение, виды, преимущества и недостатки

Что делать, если отрезной диск перегрелся

Перегрев алмазного отрезного диска — наиболее частая проблема, возникающая в ходе обработки природного камня. Причем, постигает эта «участь» не только сухорезы, но и диски для резки с применением водяного охлаждения. Последствия такого явления могут быть очень неприятными как для результатов работы, так и для здоровья мастера

Поэтому очень важно вовремя «диагностировать» перегрев диска, руководствуясь следующими признаками:

- появляются раскаленные «угольки», отлетающие от диска во время распила камня;

- кромка диска раскаляется и начинает светиться;

- стальная пластина между сегментами приобретает синеватый оттенок;

- алмазные сегменты разрушаются и/или отделяются от полотна круга;

- плоскость круга нарушается, образуя т.н. «восьмерку», и он начинает «вихлять» при вращении.

При выявлении одного или нескольких перечисленных признаков, необходимо срочно остановить работу до выяснения причины перегрева отрезного диска.

Как применяют алмазные карандаши?

Правка абразивных кругов алмазным карандашом — высокоточный способ восстановления свойств рабочей поверхности изделия. Инструмент позволяет править фасонный профиль и возвращать исходную геометрию на высоких скоростях. Процесс правки представляет собой обтачивание хрупкого материала более плотным абразивом.

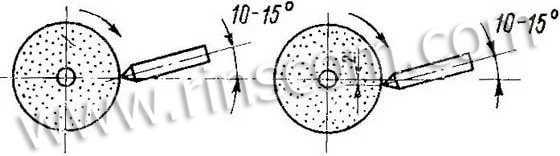

Изображение № 2: Схема установки карандаша относительно обрабатываемого наждачного круга

Для получения оптимального результата рекомендуется устанавливать инструмент под углом в 10–15 градусов в сторону вращения круга с небольшим разворотом в направлении подачи. Такой способ позволяет периодически вращать инструмент по оси, уменьшая нагрузку и разрушение рабочей части карандаша.

Обзор

Для «выравнивающей» и «зачистной» правки абразивных кругов бытового точила — я придумал и сделал следующий инструмент:

На фото выше изображены (сверху-вниз, слева-направо):

- белая круглая «Коробочка от фотоплёнки» — для хранения алмазного карандаша, его паспорта и других мелких запчастей.(Примечание: некоторые алмазные карандаши продаются, каждый, в маленьком пластиковом футляре, т.к. это дорогой инструмент… Но мой карандаш шёл без футляра — и я приспособил, взамен, такую коробочку.)

- чёрная маленькая «Эльборовая вставка»: б/у «головка» резца, куплена на рынке за 15грн., державки ещё не имеет — поэтому не используется (присутствует на фото, как пример альтернативы «алмазному карандашу»).

- по центру, на светлом «холщовом мешочке с затяжкой» (который используется для хранения всех вещей), лежит «Правящий инструмент в сборе»: Держатель, с закреплённым в нём алмазным карандашом (основной предмет данной статьи).

- наконец, в самом низу, представлен «Паспорт на алмазное изделие» — которым обязательно сопровождается каждый экземпляр продаваемого карандаша, и в котором описаны его основные характеристики (по ГОСТ 607-80): «Название», «Тип», «Исполнение», качество использованных алмазов, дата изготовления, производитель и др.

Правка алмазных шлифовальных кругов шарошками: технология и особенности

Начнем с того, что чаще всего применяемые для правки алмазных кругов стандартные шарошки могут иметь тупые и острые зубья.

Фотография №4: острозубая (справа) и тупозубая (слева) шарошки

Приспособления первого типа применяют для правки алмазных шлифовальных кругов с зернами минимальных размеров. Это связано с тем, что острозубая шарошка лишь испортит круг с зернами крупной и средней фракций. Для правки таких изделий подходят тупозубые приспособления. Как вы уже сами могли догадаться, тупозубыми шарошками править круги с зернами мелкой фракции нельзя!

Обратите внимание! Для правки шлифовальных алмазных кругов используют не одну шарошку определенного типа, а наборы приспособлений. Их закрепляют в специальных державках

Фотография №5: шарошки, закрепленные в державке

Технология правки алмазных шлифовальных кругов шарошками

Процесс правки алмазных шлифовальных кругов шарошками выглядит так.

- Набор приспособлений собирают в единый блок.

- Его закрепляют в державке.

- Получившееся приспособление устанавливают на специальной оси, оснащенной рукояткой для оператора.

- Инструмент вводится в контакт с вращающимся изношенным алмазным диском.

У этой технологии правки шлифовальных кругов есть свои преимущества и недостатки. Начнем с плюсов.

- Правка проходит очень быстро.

- Шарошки для правки алмазных кругов стоят дешево.

- Обеспечивается высокая эффективность правки. Рабочие поверхности кругов не заглаживаются.

- Технология проста в применении.

Главный недостаток метода — выделение большого количества пыли, но проблем легко решается при помощи промышленного пылесоса.

Правила и особенности правки алмазных шлифовальных кругов шарошками

- Надевайте защитные очки и используйте маску от пыли.

- Не используйте для правки не подходящие по размерам шарошки.

- Обрабатывайте круги выше их центров. Это исключит излишнее углубление зубьев в абразивные поверхности.

- Перемещайте державку с шарошками максимально плавно.

- При правке старайтесь удерживать стабильное давление на алмазный круг.

- При появлении искр увеличивайте нажим.

Самодельный барабанный шлифстанок

Такой барабанный станок по дереву имеет специфическое, очень прикладное предназначение. Он не универсален и его, достаточно редкое, применение в обычных хозяйствах не способствует росту популярности. Относительно большая стоимость, габариты и сложность в предварительной настройке делают подобную технику бедной падчерицей среди «болгарок», дрелей и вибрационных машинок.

Иногда есть смысл сделать аналогичный настольный, шлифовальный станок своими руками, взяв за основу лёгкую серию барабанного оборудования Jet. Конструкция подобного самодельного, барабанного механизма не является сложной:

- станина и корпус основной, режущей части делается из многослойной фанеры или хорошего дерева толщиной от 10 до 20 мм;

- хорошо подходит для этих целей и двигатель от старой стиральной машины, разобранной своими руками; шкив остаётся на месте;

- шлифовальный барабан самодельного станка изготавливается из пластиковой толстостенной трубы подходящего диаметра (как у Jet модели 10-20 Plus);

- подающий, сделанный своими руками стол, со стороны подачи, крепят на рояльных петлях;

Так будет выглядеть самодельный, выполненный своими руками, шлифовальный станок по дереву рассмотренного в статье типа. Хотя, если честно признать, всё же опасно иметь дело с такими самоделками.

При выборе шлифмашинки для авто нужно оценивать основные параметры устройства — производительность, габариты и возможности. От этих параметров будет зависеть эффективность агрегата в работе.

Мощность

Показатель мощности шлифовальной машинки для авто может составлять 190-1000 Вт. В бытовом применении хватает моделей со средней производительностью. Самые мощные электрические машинки используют в профессиональных целях.

Масса

Наиболее удобными в обращении являются шлифовальные машинки с массой 1-2,5 кг. Более тяжелые агрегаты быстро утомляют руки, а легкие модели отличаются повышенной точностью, но работают довольно медленно.

Скорость движения оснастки

Шлифовать шпаклевку на авто лучше шлифмашинкой с максимальными показателями оборотов. Финишную обработку выполняют агрегатами с низкой скоростью. Универсальным вариантом станет модель с широкой настройкой интенсивности движения оснастки.

Дополнительные функции

Чтобы правильно выбрать шлифмашинку для шлифовки автомобиля, нужно оценить набор ее вспомогательных функций. Хороший электрический агрегат должен поддерживать систему плавного пуска и защиту двигателя.

Внимание! Желательно, чтобы модель была оборудована пылесборником и возможностью подключения пылесоса. На рукояти шлифовальной машинки должны присутствовать резиновые вставки от скольжения

На рукояти шлифовальной машинки должны присутствовать резиновые вставки от скольжения

Как выбрать орбитальную шлифмашинку для авто

Наибольшей популярностью в ремонте авто пользуются орбитальные шлифовальные машинки с круглыми дисками. Они позволяют обрабатывать широкую площадь за короткое время и хорошо справляются с неровностями поверхности.

Чтобы выбрать для авторемонта шлифовальную машинку эксцентрикового типа, необходимо обратить внимание на несколько моментов:

- мощность — она должна составлять 200-600 Вт;

- скорость — желательно, чтобы ее можно было отрегулировать в пределах 2000-13000 оборотов;

- максимальная частота колебаний — она должна составлять не менее 24000 в минуту;

- масса и габариты — покупать необходимо такой агрегат, который не будет утомлять руки при длительной работе.

Диаметр подошвы у электрической орбитальной машинки для авто должен составлять 125-150 мм. Небольшие диски считаются стандартными и встречаются в магазинах чаще всего, но широкие более удобны в использовании.

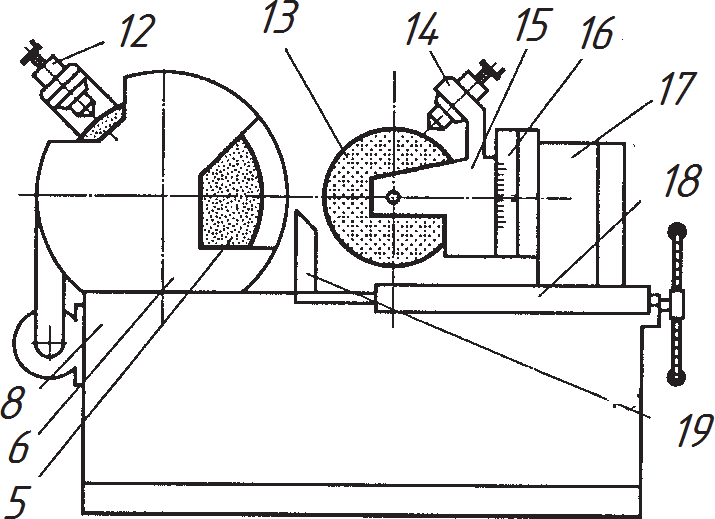

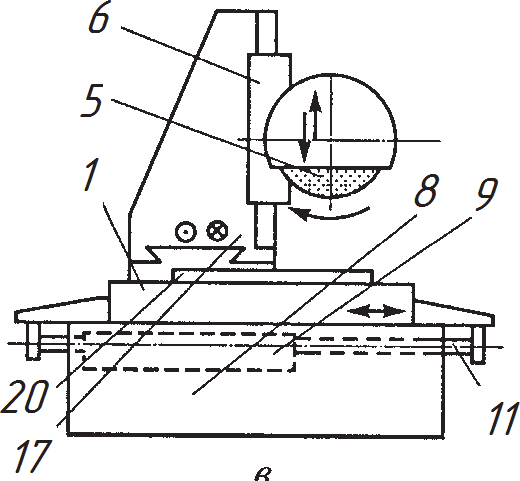

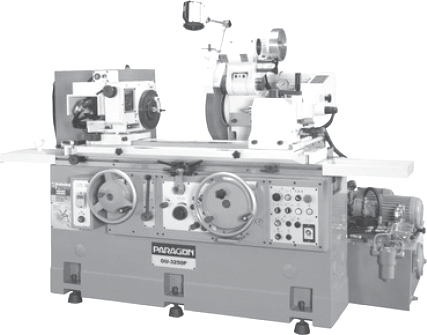

Станки шлифовальной группы

В условиях единичного и серийного производства широко используются универсальные круглошлифовальные, плоскошлифовальные и бесцентрово-шлифовальные станки.

Круглошлифовальный станок представлен на рис. 35, а. На верхних направляющих станины 8 установлен стол 1. На верхней, поворотной, части 2 стола размещен поворотный суппорт 10 с передней 4, задней 17 бабками и коробкой скоростей 3.

а б

в г

Рис. 35. Схемы станков шлифовальной группы: а – круглошлифовальный; б – бесцентрово-шлифовальный; в – плоскошлифовальный; 1 – стол; 2 – верхняя, поворотная часть стола; 3 – коробка скоростей; 4 – передняя бабка; 5 – абразивный круг; 6 – шлифовальная бабка; 7 – задняя бабка; 8 – станина; 9 – гидроцилиндр; 10, 16 – поворотные суппорты; 11 – шток; 12, 14 – механизмы правки; 13 – ведущий круг; 15 – бабка ведущего круга; 17 – задняя бабка (колонна); 18 – стол ведущего круга; 19 – нож; 20 – магнитная плита; г – универсальный круглошлифовальный станок Paragon серии GU с ручным управлением; д – продольно-шлифовальный станок 3Б722

На задней части станины расположена шлифовальная бабка 6 с шлифовальным кругом 5. Стол станка перемещается в продольном направлении штоком 11 гидроцилиндра 9 (рис. 35). При шлифовании длинных конических поверхностей заготовка устанавливается в центрах передней и задней бабок. Верхняя часть стола поворачивается на половину угла при вершине конуса заготовки. При шлифовании коротких конусных поверхностей заготовку зажимают в патроне передней бабки, которую поворачивают на требуемый угол с помощью поворотного суппорта.

Внутришлифовальный станок имеет аналогичную компоновку, однако у него нет задней бабки, а шлифовальная бабка выполнена консольной.

Так как круги для внутришлифовальных работ имеют малый диаметр, механизм главного движения должен обеспечить высокие обороты шлифовального круга (до 10 000 об/мин). Производительность внутришлифовальных станков невысока, так как консольное расположение шлифовальной бабки и консольное закрепление шлифовального круга не обеспечивают необходимой жесткости системы СПИД, кроме того, требуется частая правка круга.

Бесцентрово-шлифовальный станок показан на рис. 35, б. На станине 8 размещена шлифовальная бабка 6 с абразивным кругом 5. На верхних направляющих станины установлен стол 1 и вертикальная колонна 17 с поворотным суппортом 16 и бабкой 15 ведущего круга 13. Каждый из кругов периодически правят с помощью механизмов для правки 12 и 14. Заготовку устанавливают на нож 19 между шлифовальным и ведущим кругами, которые выбираются таким образом, чтобы трение между заготовкой ведущим кругом было больше трения между заготовкой и шлифовальным кругом. Если необходимо продольное перемещение заготовки, ведущий круг поворачивают на угол 1–7° относительно оси заготовки. Появляется осевая составляющая силы трения, которая придает заготовке осевое движение подачи, и гладкие цилиндрические заготовки (цилиндры, кольца) можно подавать непрерывно, что резко повышает производительность обработки.

Плоскошлифовальный станок показан на рис. 35, в. На поперечных направляющих станины 8 установлена вертикальная колонна 17, по вертикальным направляющим которой перемещается шлифовальная бабка 6 с абразивным кругом 5.

Круг частично закрыт защитным кожухом. По горизонтальным направляющим станины перемещается стол 1. Продольные движения стола осуществляются штоком 11 гидроцилиндра 9. В направляющих стола могут устанавливаться заготовка, машинные тиски, синусные тиски или стол, магнитная плита (стол) 20. На магнитной плите могут размещаться заготовка, синусные тиски или стол.

Просмотров: 993

Правка — алмазный круг

Правка алмазных кругов осуществляется следующими методами ( рис. 98): абразивными инструментами ( обтачивание брусками, шлифование кругами); обкатыванием кругами с относительным скольжением и без скольжения; доводкой свободным абразивным зерном; электрохимическими способами ( химическое травление, электроэрозия); путем подачи абразивной смазки в процессе работы алмазного круга.

Правка алмазных кругов на металлических связках может осуществляться в процессе заточки инструмента путем подачи смазки, содержащей абразивный микропорошок.

Правка алмазных кругов методом шлифования проводится с обильным охлаждением. Вращение алмазного круга вручную недопустимо, так как следствием неравномерного вращения является не-круглость или неплоскостность рабочей поверхности после правки.

Правка алмазных кругов на металлической связке методом электрохимического шлифования осуществляется на модернизированных станках для электрохимического шлифования с обратной полярностью тока. В процессе правки за счет растворения металла связки круга обнажаются алмазные зерна.

Правка алмазных кругов осуществляется следующими методами ( рис. 98): абразивными инструментами ( обтачивание брусками, шлифование кругами); обкатыванием кругами с относительным скольжением и без скольжения; доводкой свободным абразивным зерном; электрохимическими способами ( химическое травление, электроэрозия); путем подачи абразивной смазки в процессе работы алмазного круга.

Правку алмазных кругов осуществляют следующими методами ( рис. 7): абразивными инструментами ( обтачивание брусками, шлифование кругами, обкатывание кругами с относительным скольжением и без скольжения); доводкой свободным абразивным зерном; электрохимическими способами ( химическое травление, электроэрозия); путем подачи абразивной смазки в процессе работы алмазного круга.

Правку алмазных кругов следует производить абразивными брусками или кругами КЗ ( или КЧ) зернистостью А25 — А16, твердостью СМ1 — СМ2, на керамической связке.

Правку алмазных кругов на плоскошлифовальных станках выполняют брусками, закрепленными в тиски, установленные на столе станка.

Правку алмазных кругов производят в основном для устранения биения круга или для придания ему необходимого профиля. Правка алмазных кругов производится шлифованием на круглошлифоваль-ном станке, а также методом обкатки на профилешлифовальном станке.

Правку алмазных кругов в процессе эксплуатации производят в исключительных случаях, так как при правильной эксплуатации в ней нет необходимости.

Правку алмазного круга ведут шлифованием профильным кругом из карбида кремния с накатным профильным роликом при обильном охлаждении.

Правку алмазных кругов производят только при засаливании поверхности алмазоносного кольца частицами металла и при его неравномерном износе, приводящем к завалам режущих кромок затачиваемого инструмента, а также для восстановления геометрической формы профильных кругов.

Правку алмазных кругов абразивным инструментом следует вести с обильным охлаждением на следующих режимах: окружная скорость абразивного круга 25 — 30 м / с, продольная подача 1 5 — 2 м / мин, поперечная подача — 0 03 — 0 04 мм / дв. Перемещение правящего абразивного круга должно обеспечивать выход его не менее чем на 5 мм с каждой стороны алмазного круга. Абразивный круг в процессе правки методом обкатки вращается благодаря контакту с алмазным кругом. Продольная подача абразивного круга должна быть 0 8 — 1 2 м / мин, а поперечная подача — до 0 02 мм на 6 — 8 двойных ходов.

Интенсивное пользование заточных станков приводит к нарушению геометрии рабочей поверхности абразивного круга. Нередко можно увидеть закругленные края или впадину по центру, которые не позволяют обработать деталь. Дефекты образуются из-за обламывания, истирания, затупления, выкрашивания и засаливания зерен. В связи с чем эффективность резания значительно снижается. За этим следует ухудшение качества обработки и увеличение вероятности появления прижогов на поверхности детали.

Для восстановления геометрической формы абразивных и шлифовальных кругов используют следующие виды правки:

- обтачивание;

- обкатка;

- шлифовка;

- тангенциальное точение.

Данные технологические операции производятся алмазным и безалмазным инструментом. Для обтачивания используется карандаш алмазный правящий.

Правка методом тангенциального точения

Данный метод предполагает срезание затупившихся абразивных зерен с помощью точильного бруска. Правка осуществляется на плоскошлифовальном станке во время его продольного перемещения по рабочей поверхности обрабатываемого диска. Тангенциальное точение выполняют в несколько этапов:

- Точильный брусок закрепляется на плоскошлифовальном станке за шлифовальным кругом;

- Во время подачи алмазного бруска поверхность заготовки соприкасается с его профилем;

- В процессе тангенциального точения наружный слой абразива срезается, за счет чего происходит выравнивание геометрии круга.

Для повышения качества правки шлифовальных дисков обработку осуществляют на шлицешлифовальных станках. Турбинные лопатки оснащены елочным замком, благодаря чему стабилизируется и повышается качество обработки рабочей поверхности заготовки.

При тангенциальном точении в качестве обрабатываемых кругов используются эльборные и алмазные круги. Они могут иметь как керамическую, так и органическую связку. Для шлифования эльборных дисков применяются бруски из карбида кремния или алмазов, а для выравнивания алмазных кругов чаще используют бруски из электрокорунда или зеленого карбида.

Принцип работы и правила пользования шарошек

Принцип работы шарошки заключается в самостоятельном вращении режущего инструмента при взаимодействии с вращающимся шлифовальным кругом. Благодаря контакту металла звездочек и абразива происходит удаление абразивных зерен, их очистка, восстановление свойств рабочей поверхности круга.

При применении шарошек необходимо следовать основным правилам:

- Подберите правильный размер шарошек в зависимости от размера круга.

- При появлении искр при правке необходимо увеличить нажим.

- Правку необходимо проводить выше центра круга, что бы исключить излишнее углубление зубьев в поверхность абразива.

- При правке приподнимайте ручку и плавно водите инструмент взад и вперед.

- Старайтесь удерживать стабильное давление при правке. Для увеличения нажима старайтесь держать ручку ближе к концу.

- Используйте защитные очки и маску от пыли.

Применять шарошки для очистки круга следует по мере необходимости. При рациональном использовании данного инструмента вы значительно продлите срок эксплуатации шлифовального круга и, соответственно, уменьшите затраты на обеспечение работ.

Область применения

При помощи шарошек, оснащенных острыми зубьями, выполняется правка шлифовальных кругов, плотная структура которых состоит из абразивных зерен минимального размера. Если при помощи острозубых шарошек взяться за правку кругов из абразивных зерен средней и крупной фракции, то правящий инструмент просто испортит их рабочую поверхность, нанеся ей серьезный вред. В таких случаях как раз и используется тупозубая шарошка, специально предназначенная для правки средне- и крупнозернистых абразивных кругов.

Высокая эффективность использования шарошек-звездочек обеспечивается тем, что обработка с их помощью осуществляется на высокой скорости их вращения. Следует иметь в виду, что правка точильных и шлифовальных кругов выполняется не одной шарошкой, а целым их набором, помещаемым на специальную ось, оснащенную смазочным ниппелем.

Специальная державка для шарошек

Учитывая тот факт, что шарошечный инструмент в процессе использования испытывает серьезное механическое воздействие со стороны абразивного круга, его рабочая часть должна быть обязательно подвергнута качественной закалке.

Причины и последствия перегрева отрезных дисков

Причинами перегрева отрезного диска в процессе обработки природного камня могут быть:

Несоответствие технических параметров диска характеру выполняемых операций

Существует много видов сухорезов, вполне пригодных для резки с водой. Но диски для влажной резки использовать «на сухую» ни в коем случае нельзя. Диски со сплошной режущей кромкой не имеют вырезов, обеспечивающих циркуляцию воздуха и охлаждение. В сегментированных же дисках для мокрой резки алмазные сегменты крепятся не лазерной сваркой (как на сухорезах), а серебряным припоем с низкой температурой плавления — около +700°С.

Попытки делать криволинейные резы не предназначенным для этого диском также приведут к его перегреву, если он сразу не разрушится от изгибающих нагрузок.

Если для раскроя заготовки из низкоабразивного камня использовать диск, сегменты которых изготовлены на основе твердых сплавов, то это быстро приведет к его «засаливанию» и перегреву.

Несоблюдение требований эксплуатации отрезного диска

К нарушениям условий эксплуатации отрезных дисков, приводящим к их перегреву, относятся:

- неправильная установка диска, без учета указанного на нем производителем направления вращения;

- длительная работа диском с «засалившимися» сегментами, без периодического их вскрытия;

- продолжительная работа сухорезом без необходимых перерывов на охлаждение (обычно нужно 10–15 секунд «холостого» вращения на каждую 1 минуту работы);

- превышение максимально допустимой скорости вращения диска;

- сильный нажим, чрезмерное заглубление или слишком быстрые проходы.