Отрезной станок из болгарки

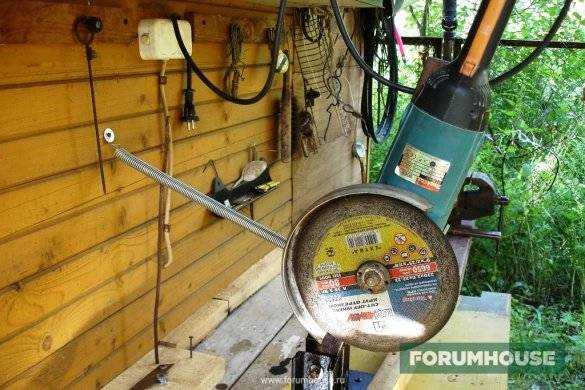

Самодельные станки для мастерской всегда востребованы, но УШМ (угловая шлифовальная машина), в народе «болгарка», один из фаворитов в арсенале любого домашнего мастера. Но инструмент требует очень внимательного к себе отношения, т.к. любое пренебрежение правилами техники безопасности при работе с УШМ может привести к серьёзным травмам. Поэтому при больших объемах распиловки металла (при изготовлении забора или резке арматуры) многие предпочитают работать с отрезным станком по металлу.

Можно купить по интернету станину для УШМ, но, чтобы сэкономить средства, отрезной станок можно сделать самостоятельно, из «ненужной» или «лишней» в хозяйстве «болгарки», какую имеет практически каждый хозяин загородного дома. Как мы увидим, она годится не только для заточки садового оборудования!

Забегая вперёд, скажем, что станок (точнее, его вторая модификация) удался: пилит ровно и без перекосов.

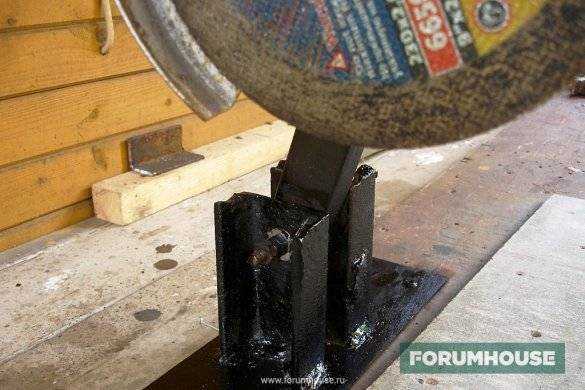

Ivici сделал его так — взял кусок швеллера № 6.5 (шириной 65 мм и высотой 36 мм). Это — основа станка.

Ещё потребовалась стальная полоса 50х5 мм. С помощью неё закрепляется болгарка. Также потребовался профиль 4х2 см и трёхмиллиметровый кусок стали. В качестве поворотной оси служит болт «восьмёрка».

В первом варианте станка, в качестве поворотной оси, использовалась мощная дверная петля. Но, из-за сварки, под действием высокой температуры, в петле выгорела вся смазка, а в узле появился люфт.

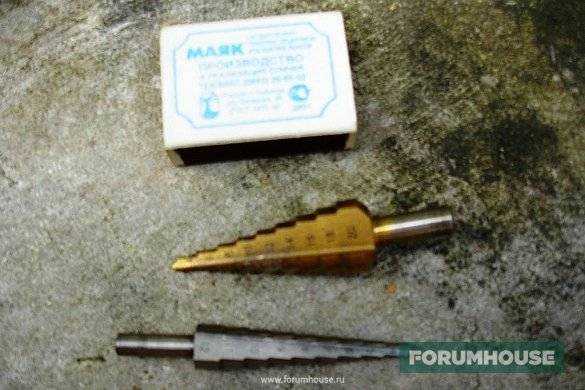

По словам пользователя, самым сложным оказалось точно разметить и просверлить три отверстия диаметром 14 мм, для крепления болтами УШМ за резьбовые отверстия, предназначенные для установки боковой ручки.

Также пришлось поработать и круглым напильником. Небольшая расточка отверстий, за счёт люфта, позволяет немного двигать болгарку в процессе сборки и точно её установить. После того как все детали готовы, пользователь прихватил сваркой «железяку», крепящую болгарку, собрал начерно всю конструкцию, выверил все углы и, убедившись, что всё смонтировано, как надо, окончательно обварил всю конструкцию.

Ещё один самодельный станок из УШМ предложил пользователь портала с ником Бисток.

Как обычно, сначала мы понимаем, что нам нужен самодельный инструмент и приспособления какие-то, а потом начинается поиск наиболее оптимального решения. Ну не покупать же!

В дело пошло всё то, что обычно валяется в домашней мастерской (а выкинуть жалко) рачительного хозяина в ожидании своего звёздного часа. В качестве станины для отрезной машины Бисток использовал стол из-под оверлока.

Поворотный узел сделан из ступицы от «девятки», т.к. в ней есть подшипник.

Как и в вышеописанном варианте, самым сложным оказалось «поймать» прямой угол между отрезным диском и упорным уголком. Ведь от этого узла зависит точность распиливания металла.

Конечный результат наглядно демонтирует фото, представленное ниже.

Для включения болгарки Бисток сделал дополнительную проводку — вывел обычный выключатель и розетку, и уже от этого выключателя идёт вилка удлинителя. Можно купить самодельный станок у знакомого умельца, но куда правильнее прокачаться до творца приспособлений такого уровня!

Конструкция магнитного контакта и его характеристики

Состоит из двух узлов:

- Держатель кабеля. К нему крепят кабель массы сварочного оборудования с помощью болтового соединения.

- Магнитный узел. Размер магнита зависит от особенностей исполнения. Некоторый модели оснащены механизмом, который регулирует давление магнита на рабочую плоскость. Профессиональные аппараты имеют выключатели.

Части соединяют между собой жестким креплением. Основными характеристиками устройств являются:

- Габариты и вес. Зависят от производителя и конкретной модели. Средний вес составляет 1-1,2 кг.

- Сила притяжения к поверхности. Варьируется в диапазоне от 2 до 50 кг.

- Сила сварочного тока. Максимальное значение параметра измеряется в амперах. Для моделей начального уровня он не превышает 200 А. Продвинутый инструмент способен функционировать при 400-500 А.

- Тип исполнения. Выпускают специальные фиксаторы для углов с регулировкой зазора.

Правила техники безопасности запрещают присоединение кабеля без специального наконечника, который зажимается болтами.

Инвертор (импульсный блок питания для сварки)

Самодельный инверторный сварочный аппарат нельзя изготовить просто «на коленке». Для этого потребуется современная элементная база и опыт работы с ремонтом и созданием электронных устройств. Однако, не так страшна схема, как ее малюют. Подобных устройств сделано великое множество, и все они работают не хуже фабричных аналогов. К тому же, чтобы создать импульсный сварочный аппарат своими руками, не обязательно приобретать десятки дорогостоящих радиодеталей и готовых узлов. Большинство из них, особенно высокочастотные элементы для блока питания, можно позаимствовать у старых телевизоров или БП от компьютера. Стоимость близкая к нулю.

Рассматриваемый инвертор имеет следующие характеристики:

- Ток нагрузки на электродах: до 100 А.

- Потребляемая мощность от сети 220 вольт — не более 3.5 кВт (ток порядка 15 А).

- Используемые электроды до 2.5 мм.

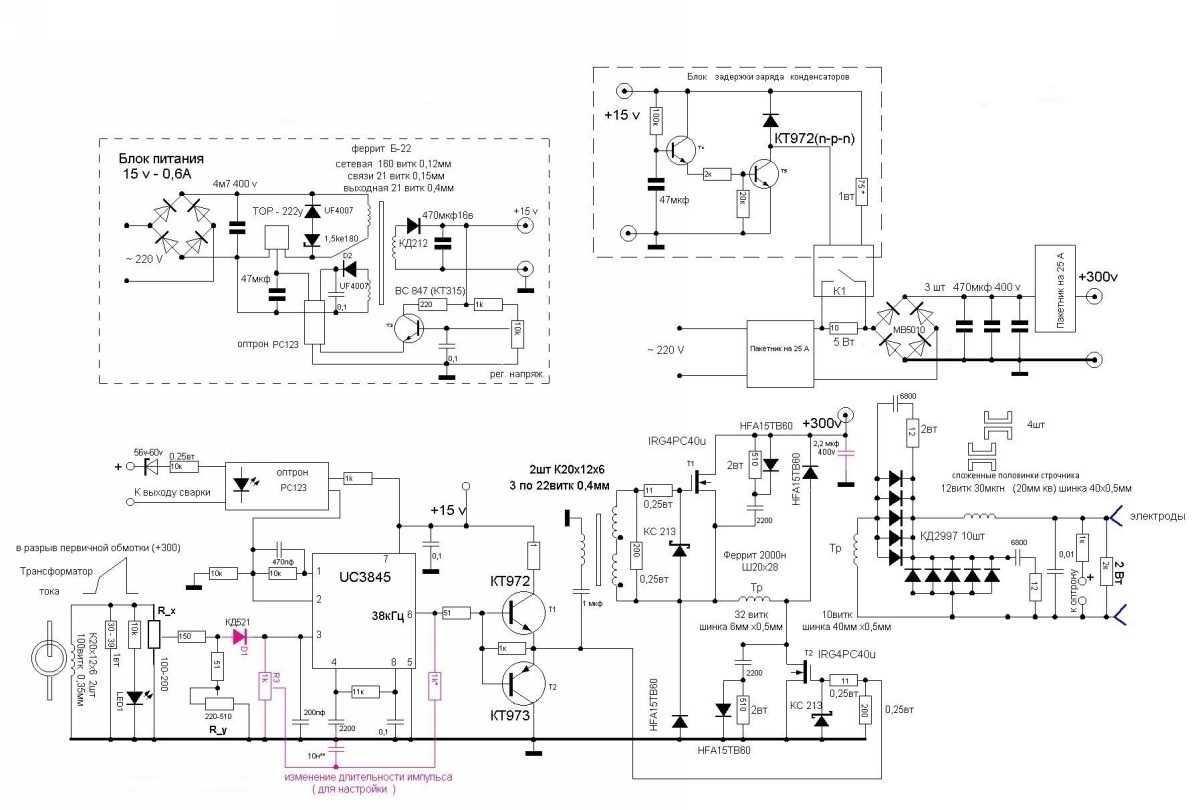

На иллюстрации изображена готовая схема, которая неоднократно опробована многими домашними мастерами.

Конструктивно инвертор состоит из трех элементов:

Блок питания для схемы преобразователя и управления. Выполнен на доступной элементной базе, с применением оптрона от старого блока питания компьютера. При самостоятельном изготовлении трансформатора стоимость практически нулевая: детали копеечные. Номиналы и названия радиоэлементов на иллюстрации.

Блок задержки заряда конденсаторов (для стартовой дуги). Выполнен на базе транзисторов КТ972 (абсолютно не дефицит). Разумеется, транзисторы устанавливаются на радиаторы. Для коммутации достаточно обыкновенного автомобильного реле с токовой нагрузкой на контактах до 40 А. Для ручного управления установлены обычные защитные автоматы (пакетники) на 25 А. Выходные 300 вольт — холостой ход. При нагрузке напряжение 50 вольт.

Трансформатор тока — самый ответственный узел

При сборке особое внимание следует обратить на точность катушек индуктивности. Некоторую подстройку можно выполнить с помощью переменного резистора (на схеме выделен красным цветом). Однако если параметры не буду согласованными, требуемой мощности дуги достичь не удастся.ШИМ реализуется на микросхеме US3845 (одна из немногих деталей, которую придется покупать)

Силовые транзисторы — все те же КТ972 (973). Некоторые элементы на схеме импортные, однако их легко можно заменить на доступные отечественные, поискав аналоги на сайте datasheet.Высокочастотный блок выполнен из частей строчного трансформатора от телевизора.

Однако если параметры не буду согласованными, требуемой мощности дуги достичь не удастся.ШИМ реализуется на микросхеме US3845 (одна из немногих деталей, которую придется покупать). Силовые транзисторы — все те же КТ972 (973). Некоторые элементы на схеме импортные, однако их легко можно заменить на доступные отечественные, поискав аналоги на сайте datasheet.Высокочастотный блок выполнен из частей строчного трансформатора от телевизора.

На выход сварочного инвертора подключаются рабочие провода длиной не более 2 метров. Сечение не менее 10 квадратов. При работе с электродами до 2.5 мм, падение тока минимальное, шов получается гладкий и ровный. Дуга непрерывная, не хуже заводского аналога.

При наличии активного охлаждения (вентиляторы от того-же компьютерного блока питания), конструкцию можно компактно упаковать в небольшой корпус. Учитывая высокочастотные преобразователи, лучше использовать металл.

Преимущества и недостатки

Если сравнить магнитный зажим и стандартные зажимы, можно выделить следующие преимущества:

- Надежность фиксации позволяет производить сварку, не отвлекаясь на регулировку массы;

- Магнитное заземление без последствий переносит колебания напряжения и температуры.

- В конструкции нет движущихся частей, которые могут сломаться. Поэтому при правильной эксплуатации жизнь не ограничена.

- Магнитный зажим удобен для работы в труднодоступных местах и на криволинейных поверхностях, где невозможно прикрепить прищепку. Например, сварка труб большого диаметра. Даже в компактных моделях площади металлического контакта достаточно для создания надежного электрического контакта.

К недостаткам можно отнести:

- Необходимость очистки места крепления. На грязной поверхности магнитный вывод при пайке нагревается из-за плохого контакта с металлом.

- Ненадежная фиксация на круглых деталях малого диаметра. Например, на арматурных стержнях.

- Невозможность закрепления на цветных металлах, инертных к магнитному полю.

Выкорчевыватель саженцев и сорняков из угольника для самодельщиков

Добрый день! Мое длительное отсутствие на канале не прошло даром, за это время я успел сделать много домашних дел. Ну и конечно, запасся кучей самоделок, которые буду показывать вам, мои дорогие подписчики и гости! Все сразу выставлять нету смысла, потому что на это тоже уходит много времени, но по возможности постараюсь выкладывать хотя бы одну в день. Я то не только сижу за компьютером, мастерскую свою я покинуть никак не могу. Возня в огороде еще одно мое увлечение, летом много времени проводил там. Уход за растениями, прополка хоть и приятное занятие, однако, сил требует тоже не мало. А как хотелось бы многое облегчить. Одного хотения мало, поэтому надо делать самому полезности, которые облегчат работу и сделают удовольствием, а не каторгу с батраком.

Стоит ли покупать?

Ответ на этот вопрос может дать лишь мастер, выполняющий работы. Для начинающего сварщика, который только начал профессиональную карьеру данное приспособление способно существенно облегчить жизнь.

Если специалист работает преимущественно с цветными металлами, магнитный зажим, скорее всего, не пригодится.

У опытных работников имеется набор разнообразных фиксаторов на все случаи жизни, включая и данный прибор.

Стоимость устройства достаточно велика. При наличии знаний в области электротехники можно попытаться сделать его самому. Технология и процесс изготовления будет рассмотрен ниже.

Устройство

Медь из доступных металлов служит лучшим проводником. В сочетании с гибкостью это делает ее идеальным материалом для изготовления основы сварочного провода- токопроводящих жил. Конструкция состоит из следующих основных частей:

- медная жила, скрученная из большого числа медных проволочек диаметром до 0, 5 мм;

- разделительный слой- тонкая оболочка, предупреждающая слипание жилы и слоя изоляции, может дополняться тальком или другим порошком;

- изолирующее покрытие, состоит из каучука, резины или другого полимера.

На концах предусмотрены контакты для того, чтобы подключаться к инвертору и держателю. Они опрессовываются и пропаиваются для обеспечения наилучшего контакта.

Настройка аппарата

Качество сварки зависит от правильности настройки сварочного инвертора, особенно в отношении правильного выбора электродов. Вам также следует учитывать:

- глубина шва;

- расположение шва в пространстве (вертикальное или горизонтальное);

- марка или тип свариваемого металла;

- толщина металла и так далее

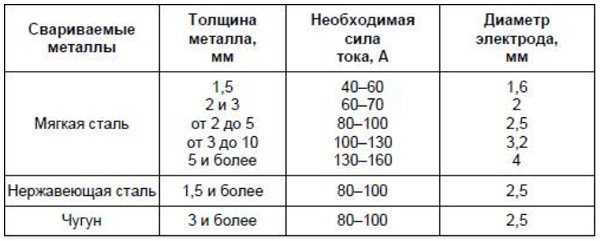

Вы должны знать, что для каждого типа металла изготавливаются соответствующие электроды. Электроды диаметром до 5 мм можно использовать с инверторами. Но для каждой толщины оборудования необходимо подбирать силу соответствующего сварочного тока. Чтобы правильно настроить сварочный аппарат, воспользуйтесь таблицей ниже.

Типы самодельных садовых устройств

Все самоделки можно условно разделить на 3 типа:

- щепорезы;

- мульчеры;

- шредеры.

Щепорезы предназначены для измельчения веток и полностью высохшей крупной зеленой массы, то есть толстых стеблей.

Щепорезы предназначены для измельчения веток и полностью высохшей крупной зеленой массы, то есть толстых стеблей.

Они плохо подходят для переработки и измельчения свежей или слегка подсушенной зеленой массы, то есть:

- листьев;

- травы;

- ботвы.

Чаще щепорез делают в форме роторной рубительной машины. О том, как устроен данный аппарат, его принципе работы, и как сделать его самостоятельно, мы рассказывали и показывали на видео в этих статьях:

- Дробилки для щепы;

- Щепорез своими руками.

Самодельный аппарат данного типа эффективно перемалывает ветки определенной толщины, превращая их в мелкую щепу, которую можно использовать в качестве:

- декоративного и агротехнического мульчирования садового участка;

- красителя и ароматизатора при настаивании алкоголя;

- топлива при копчении различных продуктов;

- подсыпки животным и птицам;

- топлива для котлов и печей.

Мульчер предназначен для измельчения свежей и подсохшей зеленой массы, но не подходит для переработки сухой ботвы и любых веток. Его основа – лесковый режущий модуль, о котором мы рассказывали тут.

Шредер предназначен для грубого измельчения веток, поэтому готовую щепу используют только для отопления.

В промышленных шредерах предусмотрена возможность изготовления щепы нормального размера, но в самодельных устройствах наиболее важным качеством считается простота конструкции и легкость изготовления, что и становится причиной увеличения размера щепы.

Как сделать магнитную массу

Работа по изготовлению магнитной массы для сварки начинается с отделения круглого магнита от динамика. В зависимости от его конструкции, придётся воспользоваться отвёрткой или болгаркой

Однако очень важно, чтобы металлические пятаки с двух сторон магнита, остались целыми и невредимыми

После того, как магнит извлечён, по центру нужно высверлить сквозное отверстие. Опять же, может быть отверстие уже есть, если магнит был прикручен к корпусу динамика болтом. В любом случае после этого необходимо хорошенько зашлифовать поверхность металлических пятаков магнита с двух сторон. В противном случае, даже малейшие выступы на них, будут мешать цепляться магнитной массе сварочного аппарата, к поверхности свариваемой заготовки.

На заключительном этапе изготовления самоделки, нужно вставить болт в отверстие магнита, прикрепить к нему массу от сварочного аппарата, и обтянуть все гайками через шайбы. На этом изготовление магнитной массы для сварки завершено.

Таким образом, всего лишь за час или два, можно сделать эффективное приспособление, которое станет очень полезным при выполнении сварочных работ. Магнитная масса для сварочного аппарата имеет достаточный прижим, она не нагревается в процессе сварки, а прикрепить её получится даже на совершенно ровный участок металлической заготовки.

Идеи для дачи из металла — во что превратить старый велосипед

Если дети выросли, у вас остались эти средства передвижения, пустите их в дело. Ещё со временем велосипеды могут прийти в негодность, но при желании станут незаменимыми вещами для дачи.

Даже если от этих механических вещей остались только часть, всё равно они пойдут в дело. И можно не красить вот такую проржавевшую половинку велосипеда. Достаточно прикрепить сюда кашпо с цветами, как этот арт-объект превратится в необычную клумбу, которая будет только у вас.

Если желаете, то ошкурите ржавчину наждачной бумагой, затем покройте старый велосипед краской по металлу в 2 или 3 слоя.

Но и без покраски такая цветочница хорошо смотрится, она похожа на старинный арт-объект.

Если у вас имеется много металлических колес от велосипеда, то для дачи своими руками сделайте из металла такого типа очень полезные приспособления.

Возьмите:

- колёса от велосипеда;

- деревянный брусок;

- камни;

- лопату;

- антисептик;

- стрейч пленку;

- ножницы;

- проволоку.

Придерживайтесь следующей пошаговой инструкции:

- Выройте углубление, в которое можно было бы поставить деревянный брусок одним концом. Чтобы он не гнил, сначала покрасьте его антисептиком в несколько слоев. Когда высохнет, обмотайте край, который будет находиться в земле, стрейч пленкой в несколько слоёв. Это не даст ему гнить от влаги. Такую работу удобно производить вдвоём. Один будет держать этот столбик, а другой станет насыпать сюда мелкие камни и утрамбовывать их. Это удобно делать небольшим деревянным бруском или молотком.

- Если у вас есть цемент, приготовьте из него раствор, добавив воду и песка. Залейте эту массу в данное углубление. Если его нет, тогда просто засыпьте его плотной почвой и хорошо уплотните.

- Если вы использовали цемент, тогда дайте ему время на просушку. После этого прибейте к выступающей над поверхностью столба части колёса, расположив их одно над другим. А можно привязать их проволокой.

- По такой опоре будут хорошо виться огурцы и другие растения, которые любят расти вертикально. Но располагайте колёса на такой высоте, чтобы вы могли достать урожай. Также сюда можно посадить вьющуюся фасоль, которая оплетёт эту опору, закроет ее, а вы сможете сначала любоваться красивыми цветами, а затем сорвать много плодов.

Также старый велосипед поможет воплотить и следующую идею. Если вы хотите сделать оригинальную калитку, не знаете, чем заполнить ее внутреннюю часть, то прикрепите при помощи хомутов и проволоки велосипед. Такая идея наверняка вызовет улыбку у всех, кто будет заходить к вам в дом или просто проходить мимо.

Если у вас много велосипедов, тогда создайте из них заборы. Нужно поставить эти три транспортных средства вертикально и зафиксировать их вбитыми в землю кольями, лучше использовать металлические. Вы можете предварительно покрасить старые велосипеды в один или разные цвета, чтобы получилось вот такое весёленькое ограждение.

Следующая оригинальная вещь для дачи также своими руками быстро делается из металла. Его вы возьмёте ее у велосипеда. Закрепите колёса один над другим на деревянном заборе, и огурцы будут здесь замечательно расти. Ведь у них хорошая опора, а забор защитит плети от ветра, поэтому урожайность у вас будет высокая. Но нужно посадить их в хорошо удобренную органикой почву и периодически подкармливать. А если похолодает, тогда вы накинете лутрасил на верхнее колесо, внизу зафиксируете его камнями на земле и огурчикам будет тепло.

Если у вас скопилось много колес от велосипедов и телег, тогда можете сделать забор из них.

Причём работа сведётся к минимуму, так как эти заготовки даже не нужно красить. Главное — расположить их таким образом, чтобы закрыть пространство и скрепить между собой.

Самодельные магнитные зажимы

Магнитный угольник для сварки можно сделать своими руками, это не составляет особого труда, тем более что информации по порядку производимых операций более чем достаточно.

Конструкция

Магнитное приспособление или устройство, как правило, изготавливается из двух отдельных частей. Во-первых, это контакт или точка, в которой на держателе закрепляется подводящий кабель. Во-вторых, это сам магнит, который может иметь разные формы и габариты. Две части сборного изделия для сварки соединяют посредством особого крепления, обеспечивающего их надёжную сцепку

При этом особое внимание обращается на общий вес, который не должен превышать определённого значения

Так, магнитные треугольники для сварки от компании ESAB имеют общий вес порядка 850 граммов и гарантируют удобство обращения с ними.

С учётом особенностей конструкции сварочных магнитов можно приступать к их непосредственной сборке.

Самостоятельное изготовление

Потребуется достаточно «сильный» магнит, в качестве которого может использоваться основание пришедшего в негодность мощного динамика. Далее, необходимо будет найти подходящие к ним по размеру наборы толстых шайб в количестве двух штук. И, наконец, следует запастись дополнительными креплениями (болтом и гайкой), необходимыми для подсоединения зажима сварного кабеля. При сборке системы сначала в одной из шайб (которая будет служить контактной площадкой) просверливают отверстие под болт. После этого его вставляют в заготовку и приваривают.

Головка крепёжного болта стачивается напильником до толщины самой шайбы (заподлицо с плоскостью контакта).

После сваривания конструкцию в виде грибка тщательно зачищают напильником, а затем на неё нанизывается магнит от динамика. В завершении работ на выступающем штоке с резьбой крепят вторую шайбу и здесь же закрепляют конец кабеля, а затем всю конструкцию стягивают гайкой.

В конце обзора обратим внимание на то, что, несмотря на существенную экономию при самостоятельном изготовлении держателя для сварки, фирменные магниты всё же являются более надёжными и долговечными

Оборудование для сварки

Вполне понятно, что бизнес со столь широким перечнем выполняемых работ потребует от Вас существенных материальных вложений. Минимальный набор сварочного оборудования, которое может Вам понадобится для реализации данной бизнес-идеи, включает в себя:

Вполне понятно, что бизнес со столь широким перечнем выполняемых работ потребует от Вас существенных материальных вложений. Минимальный набор сварочного оборудования, которое может Вам понадобится для реализации данной бизнес-идеи, включает в себя:

- трансформатор;

- сварочный инвертор;

- сварочный аппарат;

- установку для плазменной резки;

- установку для аргонно-дуговой сварки;

- несколько горелок для сварочных полуавтоматов;

- специальный сварочный кабель;

- несколько газовых баллонов;

- паяльную лампу;

- газовый редуктор;

- сварочный ацетиленовый генератор;

- специальные сварочные столы.

Идея организации сварочных работ связана с высоким риском возникновения пожара и даже взрыва. Необходимо в обязательном порядке позаботится о противопожарной безопасности Вашего объекта, приобретя набор необходимых инструментов и огнетушителей. Правила противопожарной безопасности при проведении сварочных работ регламентируют «Правила противопожарного режима в Российской Федерации» от 25 апреля 2012 г. № 390. Прежде чем начинать сварочный бизнес, советуем внимательно ознакомиться с данным документом и четко исполнять все указанные там нормативы.

Еще одной обязательной статьей расходов, которые потребует Ваш бизнес на начальном этапе, станет закупка специальных сварочных костюмов, рукавиц, защитных масок и очков для работников. Стоимость 1 комплекта спецодежды для сварщика, в зависимости от качества и использованных при изготовлении материалов, может варьироваться от 1 000 до 6 500 рублей. Разброс цен на защитные маски тоже велик – от 300 до 3 000 рублей за штуку. Стоимость специальных очков может составлять от 100 до 500 рублей. С учетом стоимости рукавиц и прочих аксессуаров, экипировка одного работника может обойтись Вам более чем в 10 тысяч рублей.

К тому же, под бизнес понадобится приобрести или арендовать достаточно большое (от 100 м2) производственное помещение, а также заключить договоры на поставку расходных материалов (газовых баллонов, электродов и т.д.) и техническое обслуживание сварочного оборудования.

Если Вас заинтересовала идея заработка на оказании услуг по сварке, будьте готовы к тому, что первичные затраты на организацию производства составят от десяти до ста тысяч американских долларов.

Как сделать своими руками?

Опытные мастера стараются свести все затраты, на приобретение вспомогательного и рабочего оборудования, к минимуму. Благодаря простоте конструкции для изготовления не нужно специальное оборудование или сложный инструмент.

Для сборки самодельного прибора следует подготовить следующий инвентарь:

- Магнит. Рабочая часть агрегата. Он должен обладать достаточной мощностью для надежного крепления к металлу. Для этой цели оптимально подойдут магниты из старых автомобильных динамиков, мощностью 10-15 Вт.

- Две шайбы. Их размер должен соответствовать диаметру магнита.

Порой бывает сложно подобрать шайбы под размер магнита. Гораздо проще изготовить шайбы самостоятельно из листового металла.

- Набор метизов для фиксации сварочного кабеля.

Алгоритм выполнения работ:

- Одна из шайб будет осуществлять контакт с рабочей плоскостью. В ней необходимо сделать отверстие, соответствующее размеру шляпки болта.

- Шляпку обрезают до толщины шайбы.

- После предварительной подготовки конструкцию соединяют сваркой. Изделие должно напоминать гриб, в котором резьбовая часть болта играет роль ножки.

- На гриб надевают магнит. С обратной стороны ставят вторую шайбу.

- На резьбу крепят сварочный наконечник, фиксирую всю конструкцию с помощью гаек.

Проверку работоспособности выполняют только в полевых условиях. Критерием качества будет правильное функционирование сварочного аппарата.

Масса для сварочного аппарата своими руками – отличный способ сэкономить, а также средство для проверки своих навыков по самодельному конструированию.

Грамотно собранное устройство прослужит ничуть не меньше заводского зажима.

Что такое?

Данное приспособление монтируется на рабочую плоскость обрабатываемого изделия. Благодаря активному магнитному полю достигается прочное крепление, создавая замкнутый электрический контур – основное условие для образования электрической сварочной дуги.

Инструмент пользуется особой популярностью у начинающих сварщиков – для ознакомления с принципами работа понадобится несколько минут. Опытные специалисты применяют магнитную массу для сварочного аппарата при ответственных работах – сварке труб большого диаметра или соединении несущих узлов из профильных материалов.

Стоит ли покупать?

Ответ на этот вопрос может дать лишь мастер, выполняющий работы. Для начинающего сварщика, который только начал профессиональную карьеру данное приспособление способно существенно облегчить жизнь.

Если специалист работает преимущественно с цветными металлами, магнитный зажим, скорее всего, не пригодится.

У опытных работников имеется набор разнообразных фиксаторов на все случаи жизни, включая и данный прибор.

Стоимость устройства достаточно велика. При наличии знаний в области электротехники можно попытаться сделать его самому. Технология и процесс изготовления будет рассмотрен ниже.

Как пользоваться?

Технология применения устройства не отличается сложностью. В первую очередь присоединяется сварочный кабель, после чего приступают к монтажу.

Большинство агрегатов оснащено включателями, активирующими магнитное поле. В состоянии покоя магнит не будет притягиваться к поверхности.

Для ввода в эксплуатацию нужен один человек. После контакта с рабочей плоскостью необходимо активировать прибор. По окончанию этих действий зажим в рабочем режиме.

После завершения работ следует произвести вышеописанные действия в обратном порядке. Не пытайтесь отделить от детали включенное устройство – многие модели обладают достаточно большой прочностью на отрыв. Кроме того, это может вывести из строя фиксатор.

По окончании работ следует немедленно очистить контактную поверхность магнита от металлической стружки, поскольку она негативно влияет на силу притяжения.

Конструкция магнитного контакта и его характеристики

Состоит из двух узлов:

- Держатель кабеля. К нему крепят кабель массы сварочного оборудования с помощью болтового соединения.

- Магнитный узел. Размер магнита зависит от особенностей исполнения. Некоторый модели оснащены механизмом, который регулирует давление магнита на рабочую плоскость. Профессиональные аппараты имеют выключатели.

Части соединяют между собой жестким креплением. Основными характеристиками устройств являются:

- Габариты и вес. Зависят от производителя и конкретной модели. Средний вес составляет 1-1,2 кг.

- Сила притяжения к поверхности. Варьируется в диапазоне от 2 до 50 кг.

- Сила сварочного тока. Максимальное значение параметра измеряется в амперах. Для моделей начального уровня он не превышает 200 А. Продвинутый инструмент способен функционировать при 400-500 А.

- Тип исполнения. Выпускают специальные фиксаторы для углов с регулировкой зазора.

Общие рекомендации по выбору

При выборе зажима заземления учитывайте следующие нюансы:

- Оптимальный вес подключаемого провода. В противном случае прижим сварочной массы может оторваться в самый неподходящий момент.

- Максимальный ток, подаваемый сварщиком. Если клемма рассчитана на меньшую силу тока, чем у сварочного аппарата, истощение зоны контакта гарантировано.

- Угол раскрытия зажима. Чем он больше, тем шире область применения, так как благодаря ему можно будет прикреплять массу к изделиям разного размера.

- Пружинная надежность. Если сжатие обеспечивается пружиной, свойства этого элемента должны обеспечивать надежный захват заготовки.

Также обратите внимание на популярность бренда. Покупайте продукцию только у проверенных производителей, чтобы избежать подделки

Масса своими руками

Сделайте заземляющий зажим самостоятельно. Для этого возьмите магнит, две магнитные шайбы, болт и гайку. Затем выполните следующие действия: 1) просверлите в шайбе отверстие диаметром, близким к размеру головки болта — это будет шайба контактная; 2) отшлифуйте верхнюю часть болта до толщины шайбы; 3) прокипятить и убрать произошедшее; 4) проденьте болт через магнит и закройте последний оставшейся шайбой; 5) закрепите конец троса на штанге; 6) затягиваем все гайкой. Потратив некоторое время на самодельный терминал, вы сэкономите много денег.

Масса на сварочный аппарат плюс или минус

Есть сварочные аппараты на переменном токе, а есть инверторные аппараты, которые работают исключительно на постоянном токе. Инверторы имеют два выходных разъема: «плюс» и «минус». В одном подключается провод с держателем, в другом — заземляющий провод с зажимом. В этом случае порядок подключения может быть изменен для достижения различных результатов в процессе сварки.

Прямая полярность

Для работы в этом режиме необходимо подключить провод с держателем и электрод к «минусу», а землю к «плюсу». При прямой полярности более высокую температуру получает заготовка, а не сам электрод. Благодаря этому можно проварить самый корень шва. Сварка толстого металла тоже лучше.

Обратная полярность

Для такой сварки кабель с электрическим держателем и электродом подключают к «плюсу», а заземление сварочного аппарата — к «минусу». В этом режиме самая высокая температура будет на электроде, а не на заготовке. При этом в этом случае температура на кончике электрода будет почти на тысячу градусов ниже, чем при пайке в режиме прямой полярности. Это позволяет сваривать тонкие металлы с минимальным риском ожога.

Подключение самодельного сварочного аппарата

Схема подключения инвертора к аккумулятору.

Готовый сварочный инвертор нужно подключить в сеть или к аккумулятору. Для подключения к аккумулятору используйте зажимы. Обязательно соблюдайте полярность. Черный зажим идет на»-«, а красный — на «+». В случае если между аккумулятором и бортовой сетью агрегата присутствует соединение, его можно не отсоединять. В момент подключения выходов сварочного инвертора с аккумулятором должна появиться искра.

Подключите устройства к розетке. Розетка должна иметь предохранитель или функцию автоматического выключения. В случае необходимости допускается использование удлинителя до 50 м.

Включите кнопку агрегата. Если все нормально, то загорится зеленый светодиод. Он будет гореть зеленым до тех пор, пока напряжение на аккумуляторе не будет выходить за приемлемые границы.

При подключении и использовании самодельного инвертора нужно учитывать еще один очень важный момент. В том случае, если при работе сварочного инвертора на нагрузку напряжение аккумулятора снизится до 10,5 Вт и будет продолжать падать в течение более чем 1 минуты, аппарат автоматически отключится. Это предотвратит полную разрядку аккумулятора и избавит от необходимости его ремонта. Менее продолжительные падения напряжения не навредят ни сварочному аппарату, ни аккумулятору, ни сети.

Стоит ли покупать?

Ответ на этот вопрос может дать лишь мастер, выполняющий работы. Для начинающего сварщика, который только начал профессиональную карьеру данное приспособление способно существенно облегчить жизнь.

Если специалист работает преимущественно с цветными металлами, магнитный зажим, скорее всего, не пригодится.

У опытных работников имеется набор разнообразных фиксаторов на все случаи жизни, включая и данный прибор.

Стоимость устройства достаточно велика. При наличии знаний в области электротехники можно попытаться сделать его самому. Технология и процесс изготовления будет рассмотрен ниже.

Что такое?

Данное приспособление монтируется на рабочую плоскость обрабатываемого изделия. Благодаря активному магнитному полю достигается прочное крепление, создавая замкнутый электрический контур – основное условие для образования электрической сварочной дуги.

Инструмент пользуется особой популярностью у начинающих сварщиков – для ознакомления с принципами работа понадобится несколько минут. Опытные специалисты применяют магнитную массу для сварочного аппарата при ответственных работах – сварке труб большого диаметра или соединении несущих узлов из профильных материалов.

Если подвести итог

Для начала бизнеса вам понадобится меньше начальных вложений в оборудование и подготовку рабочего места. Намного расширился перечень мест (вплоть до лоджий и балконов), где можно организовать бизнес. (Хотя необходимо отметить, что при всем этом правила техники безопасности должны оставаться святы.) Вам не придется гоняться за тем «единственным и неповторимым» дядей Васей со стажем сварочных работ со времен Никиты Сергеевича Хрущева, чтобы привлечь его в свой бизнес – современное сварочное оборудование предъявляет пониженные требования к квалификации

Это важно в том случае, если вы в своем бизнесе рассчитываете не только на свои рабочие руки, но и на наемные

https://youtube.com/watch?v=5ZbWKBq53Jo