Введение

Новшества кузнечного ремесла касаются лишь усовершенствования приемов ковки, основа же остается неизменной вот уже на протяжении сотен лет. Как и раньше технологическая обработка металлов заключается во взаимном скольжении зерен, вследствие чего они вытягиваются, ключевым моментом процесса является направление вытягивания зерен — по течению металла. При этом волокнистость металла обеспечивается вытягиванием неметаллических вкраплений. За счет высокой температуры металл приобретает высокие механические свойства в процессе увеличения размера зерен.

Техника выполнения ковки металла подразумевает его обработку в нагретом состоянии, поскольку высокая температура обеспечивает пластичность, а так и податливость материала. Но холодная обработка металла не исключена, хотя и требует дополнительного оборудования, в то время как для горячей обработки металла основными инструментами являются молот (ручной молоток или механический молот) и наковальня, а для холодной ковки — специальные станки и болгарку.

Видео: как бить молотком

Строгое соблюдение термических условий ковки, позволит упростить работу с металлом и тонко прочувствовать изменения пластичности металла в процессе остывания для придания ему желаемых качеств.

В зависимости от вида стали варьируется продолжительность времени обработки и сложность работы с металлом. Вот, например, высокоуглеродистая сталь требует большего мастерства и затрат времени нежели малоуглеродистая, с которой можно работать дольше без повторного нагрева.

Помимо всего, высокоуглеродистую сталь сложнее ковать из-за особенностей температурного режима при нагревании и последующей работы с металлом.

Принцип использования трубогиба

Согнуть профильную трубу (особенно это касается изделий крупного диаметра) своими руками далеко не всегда представляется возможным. Для этих целей существуют специальные устройства – трубогибы. Стандартный трубогиб оборудован ведущим колесом, которое, перемещаясь вдоль одной из граней, аккуратно сгибает отрезок трубы в необходимом направлении.

Трубогибы бывают двух видов:

- Ручные. Колесо устройства приводится в действие вручную, посредством специальной рукоятки. Хорошо подходят для труб с небольшой площадью сечения.

- Электрические. Использование таких устройств оправдано в тех случаях, когда объем работ достаточно велик, а сами трубы обладают при этом солидными габаритами. Аппарат включается в стандартную сеть электропитания, а перемещение колеса осуществляется посредством электропривода. Позволяет получать более ровные изделия при ощутимой экономии времени.

Если работы носят однократный характер, покупка собственного трубогиба может оказаться нерентабельной. В таком случае стоит подумать о взятии устройства в аренду, либо рассмотреть один из альтернативных способов сгибания.

Изготовление прокатных роликов

В данном случае обойдемся без использования фрезера и токарного станка — способ доступен для каждого мастера. За основу будем использовать шестигранные гайки М30 и М27.

Обратите внимание: гайки нужно использовать от КАМАЗа, но только не обычные строительные — они не справятся со своей задачей. Гайка М30 взята с реактивной тяги, а гайка М27 — со стремянки

Первым делом изготавливаем самодельный ролик для прокатки квадратной профтрубы 15х15 мм.

Берем гайку М30, стачиваем полукруглую фаску с торца, после чего от края гайки отмечаем разметочным инструментом линию на расстоянии 8,2 мм. Разрезаем эту гайку по нанесенной разметке.

Вырезаем из бумаги шаблон, прикладываем его к каждой грани гайки, и обводим карандашом или маркером.

Далее обтачиваем гайку по разметке при помощи УШМ и шлифовального лепесткового круга.

Теперь нам потребуется гайка М20. Обтачиваем грани лепестковым кругом, и запрессовываем ее внутрь прокаточного ролика таким образом, чтобы края гайки выступали на одинаковое расстояние с каждой стороны.

Аналогичным способом изготавливаем другие ролики для проката для профильной трубы своими руками, но нужно будет учитывать типовые размеры, которые указаны на чертеже.

Например, для изготовления ролика для проката профиля 20х20 мм мы используем гайку М27 и отрезаем ролик не 8 мм шириной, как в предыдущем случае, а уже шириной — 11 мм.

Есть один нюанс — гайки М20, которые запрессовываются внутрь ролика, имеют ширину 15 мм, поэтому их придется наращивать. Либо можно использовать удлиненную гайку М20, и отрезать от нее кусок нужного размера.

Подробный процесс изготовления самодельных роликов для вальцовки (проката) квадратной профтрубы своими руками можно посмотреть в видеоролике. Своим опытом поделился автор YouTube канала Welder DIY.

Приспособления для гибки труб

Вопрос о том, как согнуть трубу без трубогиба, не вызовет затруднений, если использовать для выполнения этой операции простейшие приспособления. Выполнять холодную гибку труб можно с помощью следующих устройств.

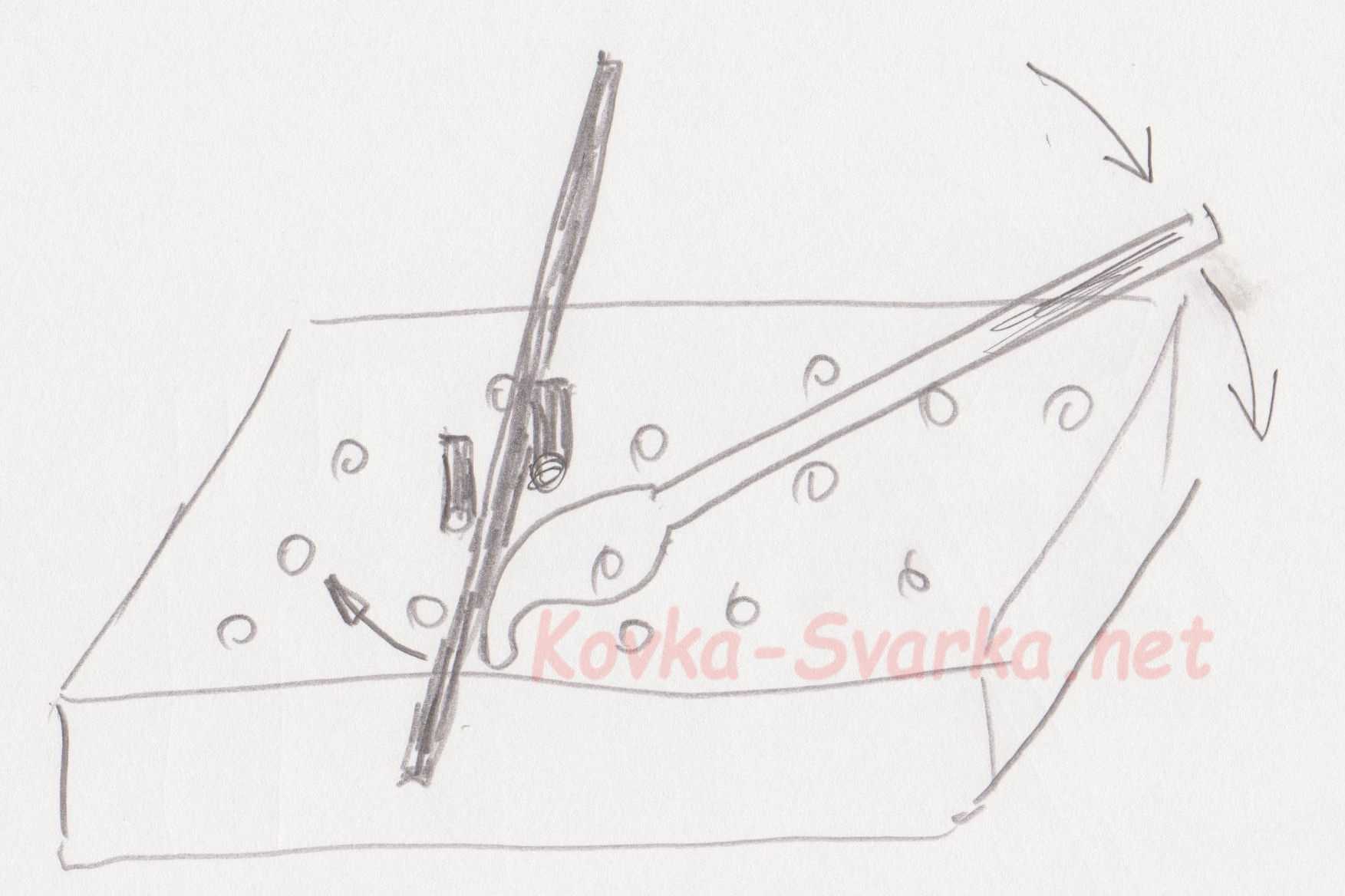

- В тех случаях, когда согнуть необходимо мягкую (алюминиевую) или стальную трубу с высотой профиля не больше 10 мм, используется горизонтальная плита с отверстиями, в которые вставляются упоры – металлические штыри. При помощи этих штырей и выполняется гибка изделий по требуемым параметрам. У данного метода есть два серьезных недостатка: невысокая точность гибки, а также то, что при его использовании необходимо прикладывать значительные физические усилия.

- Изделия с высотой профиля 25 мм лучше гнуть при помощи роликовых приспособлений. Труба надежно фиксируется в тисках, а к той ее части, которую надо согнуть, усилие прикладывается при помощи специального ролика. Данное приспособление позволяет получить более качественный изгиб, но также требует приложения физических усилий.

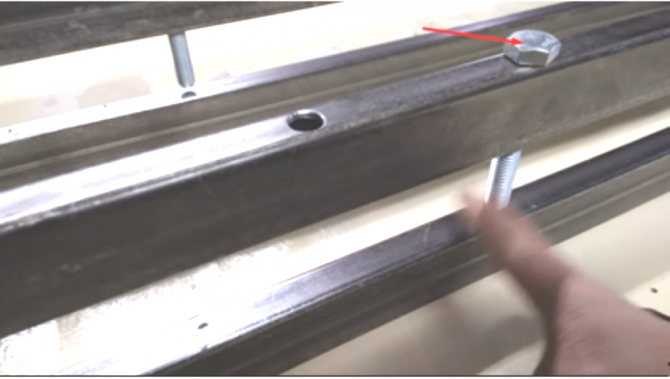

Сборка струбцины

Профильные трубы соединяют между собой серёжками. Размер серёжек задаёт максимальную толщину деревянного щита, который струбцина может сжимать.

Заданная высота серёжки и струбцины

Упорный болт, вставленный в отверстие, будет удерживать деревянный щит при сдавливании.

Упорный болт

Шпилька будет давить на деревянный щит через специальную вставку. Она выполнена из прочного дерева с металлическими накладками.

Вставки под шпильки

На шпильку накручивают удлинённую гайку, которую используют для закручивания шпильки руками или ключом. Удлинённая гайка плотно сидит на шпильке, так как зажата контргайкой.

Иногда вместо удлинённой гайки устанавливают ручку. Однако в этом случае нельзя на щите близко друг к другу устанавливать две струбцины.

Контрящая гайка на шпильке

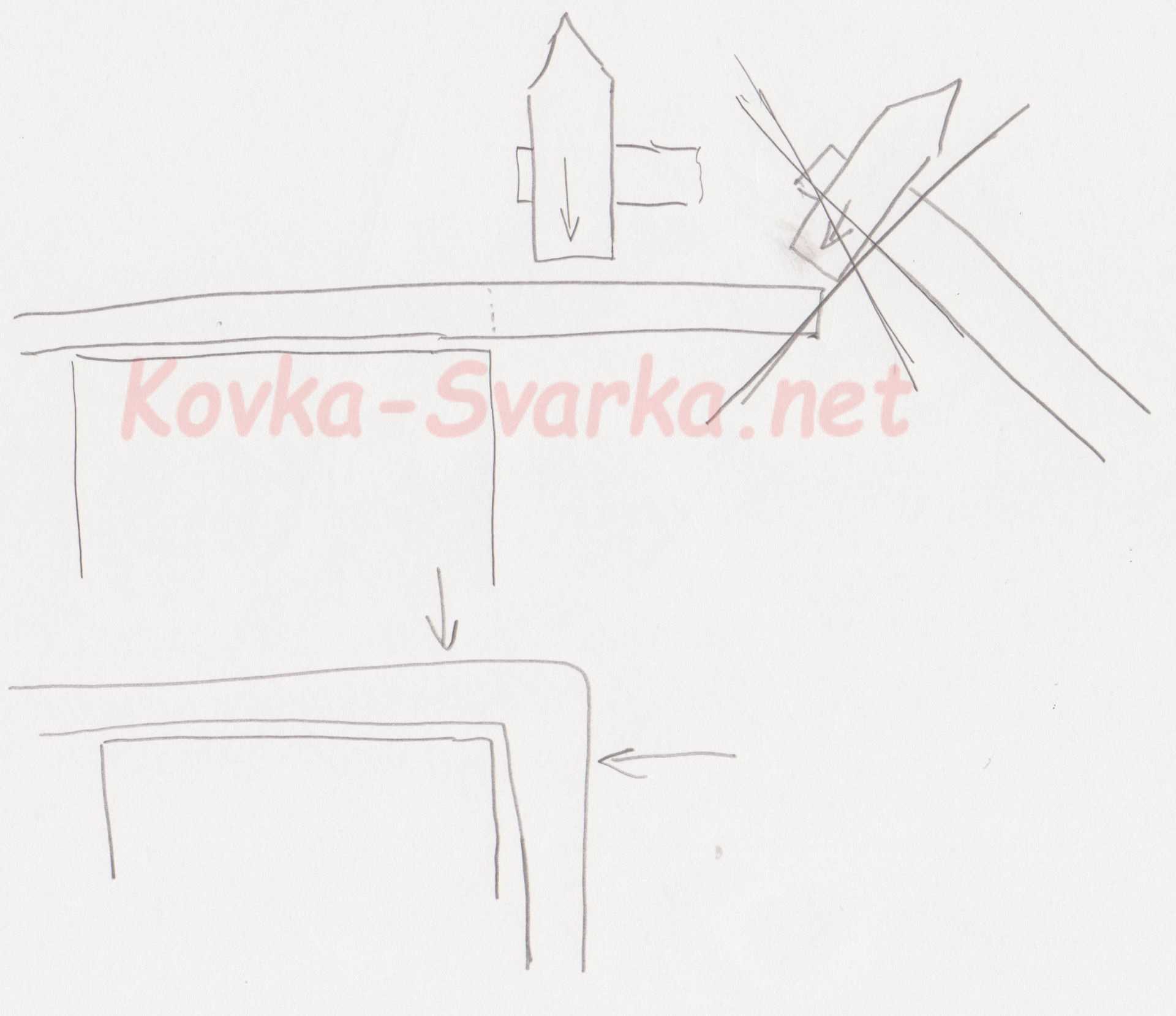

При сборке струбцины необходимо выдерживать одинаковыми все отступы для крепежей серёжек в начале и в конце направляющих. Если эти размеры будут разными, то между направляющими образуется щель. У струбцины должны быть параллельными обе направляющие.

Важный размер

Щель между направляющими

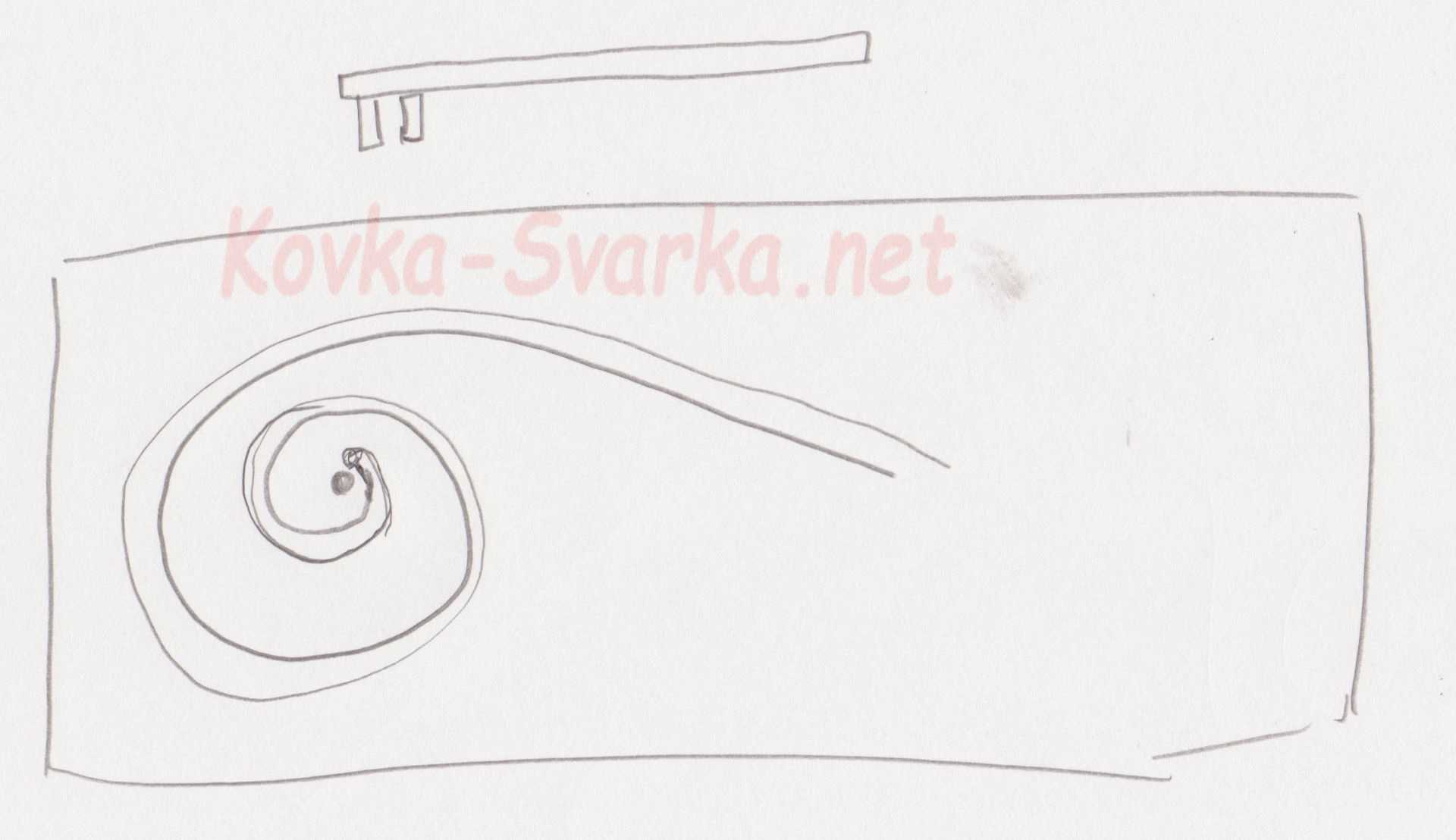

Конструкция прокатного станка самодельного типа

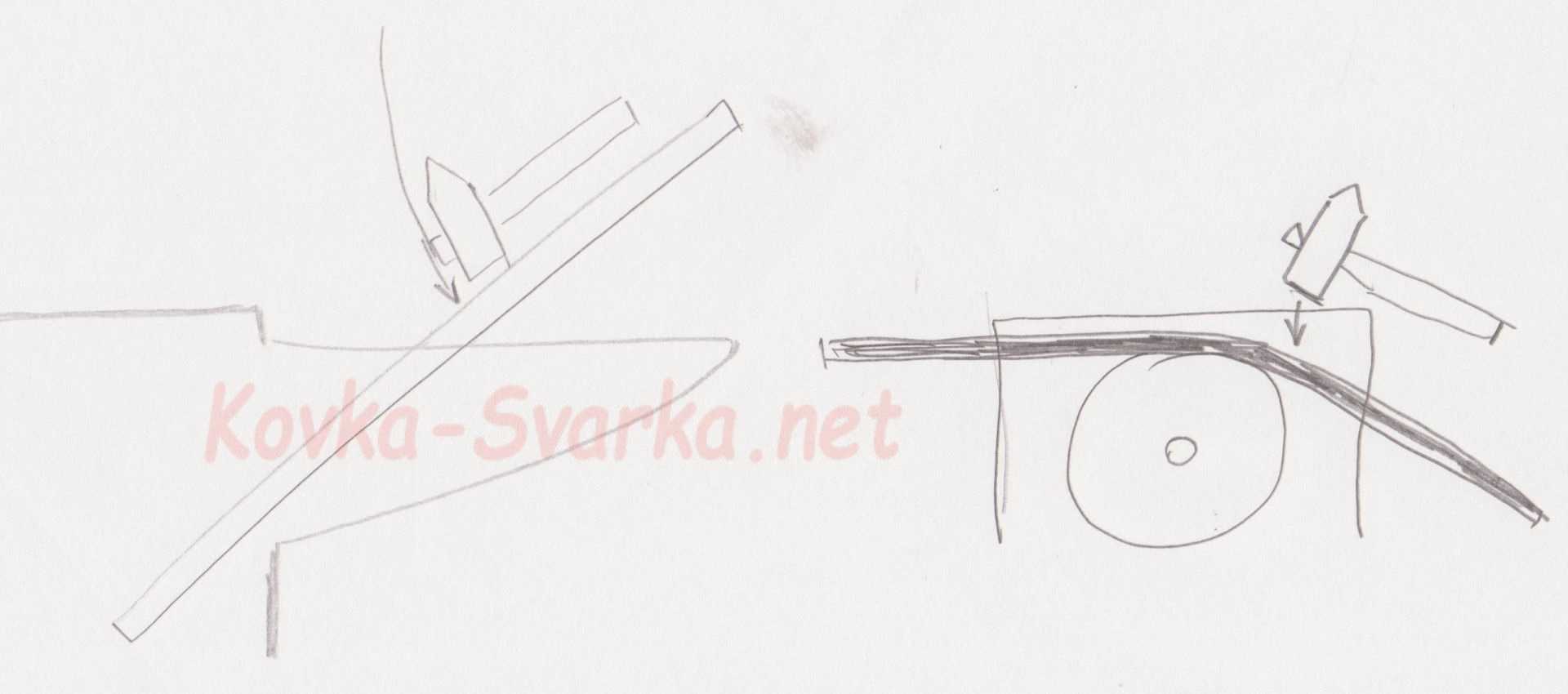

Для прокатывания профильной трубы нужно изготовить простейшее устройство, в котором будут реализованы следующие идеи:

- труба перемещается между направляющими подшипниками, установленными с небольшим зазором (0,2…0,4 мм);

- сверху и снизу на нее будут давить профилирующие ролики. При проталкивании заготовки между ними будет происходить смятие верхней и нижней граней. Боковые грани изменяться не будут.

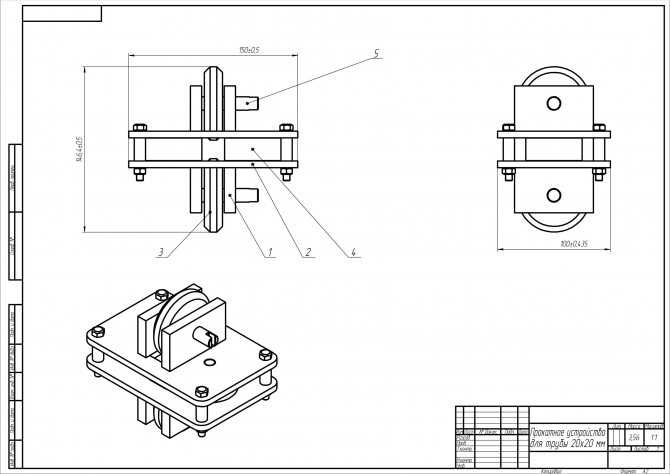

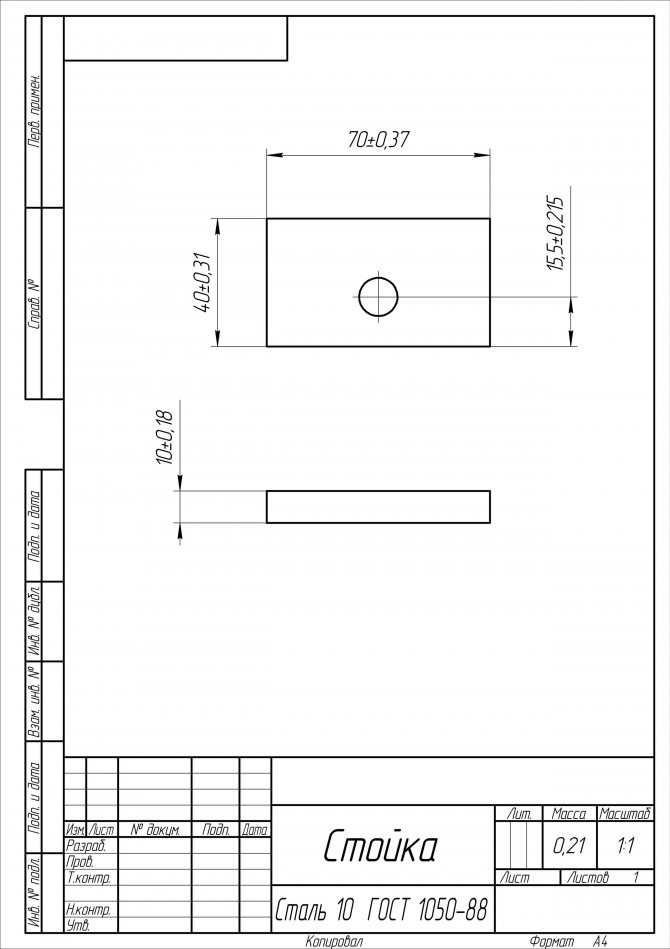

Прокатный станок для профилирования трубы 20·20 мм: 1 – стойка; 2 – корпус-крышка; 3 – прокатывающий ролик; 4 – подшипник

Между верхним и нижним корпусами-крышками 2 на специальных осях располагаются подшипники 4. Расстояние подобрано так, что с небольшим зазором профильная труба может проходить между ними.

Прокат производят два ролика 3, установленные на специальных стойках 1. Их приваривают к корпусам так, чтобы ролики сминали трубу на 2,0…2,5 мм с каждой стороны.

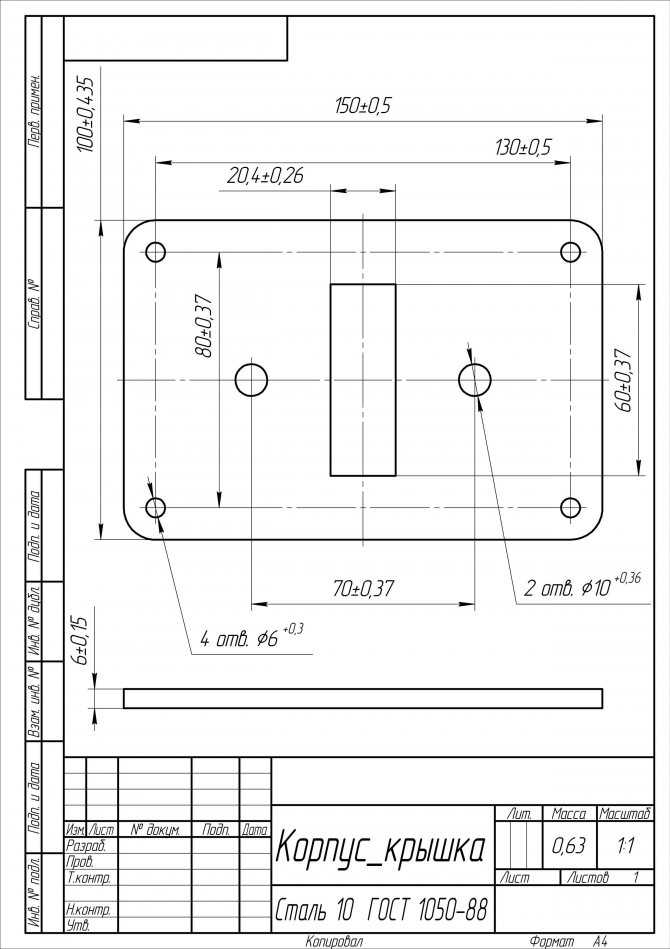

Корпус-крышка изготавливаются из пластины толщиной 6 мм

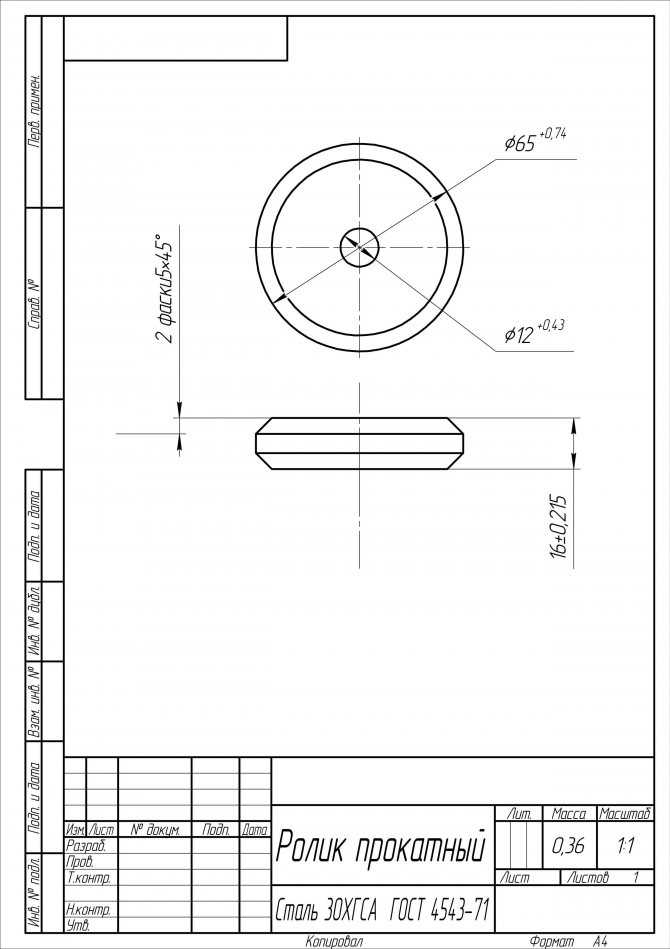

Ролик требуется изготавливать из конструкционных сталей повышенной прочности. Можно применять пружинную сталь 65Г

Для изготовления стойки не требуется использовать дорогостоящий материал. Подойдет сталь обычного качества

В конструкции предусматривается использование рукоятки для вращения ролика. Подобные ручки применяют на стиральных машинах, выпускаемых в восьмидесятые-девяностые годы прошлого века. Их можно найти на металлобазах и местах сбора металлолома.

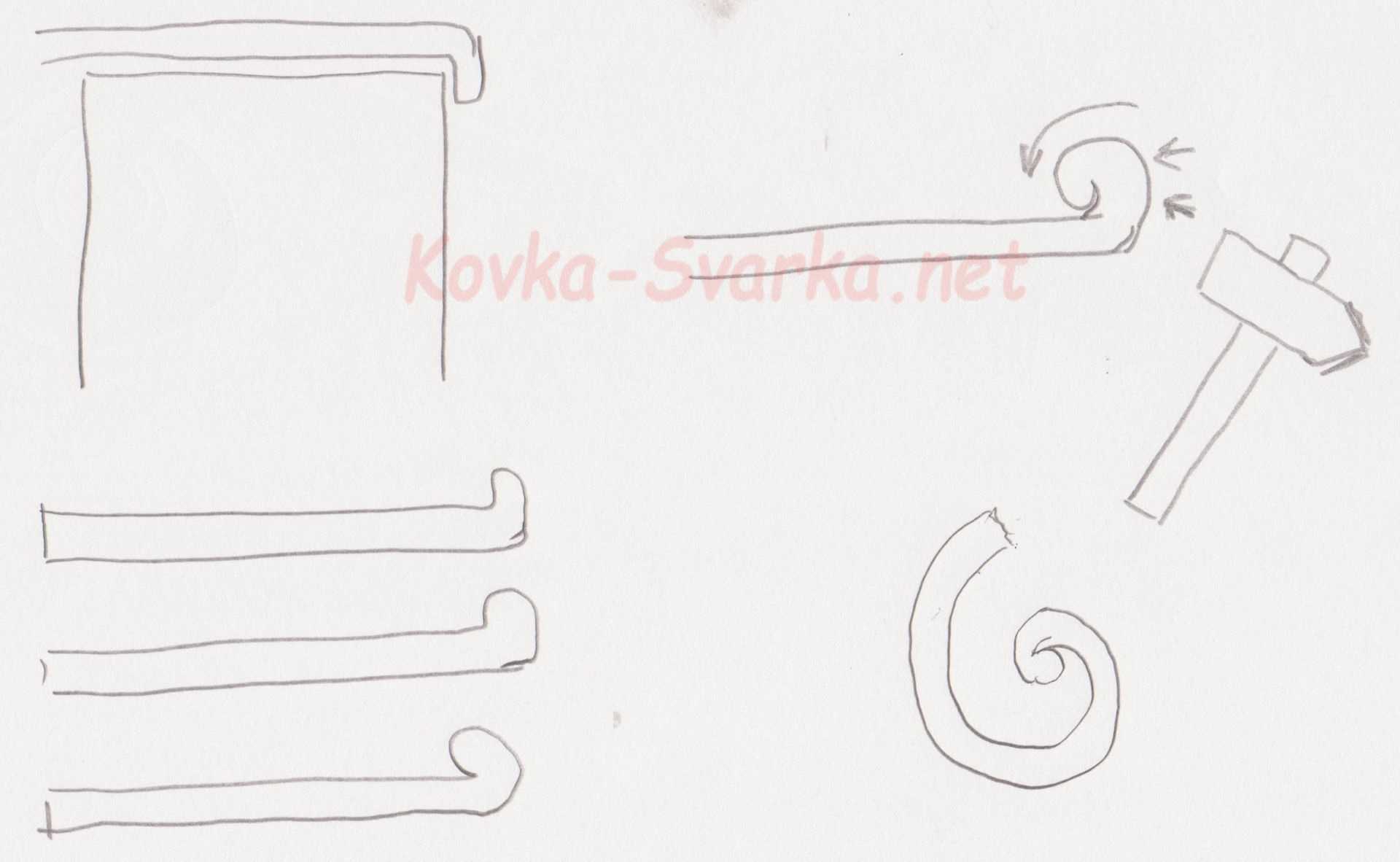

Чертежи улитки для ковки

Начинающие мастера часто обходятся без чертежа, нанося контуры улитки на само основание без всяких расчетов. Для первого раза это допустимо, но, если вы хотите сделать качественный станок улитку для холодной ковки, то нужно, все-таки, пользоваться чертежами, в которых рассчитаны все параметры. В зависимости от выбранного вида конструкции улитки существуют разные варианты их чертежей, по которым изготавливают эти приспособления. Например, схема устройства улитки, изображенной на фото, показана ниже.

На схеме также описан принцип работы такого станка, в котором использован привод с помощью трех рычагов, вращающих вал и улитку.

Изгиб осуществляется после жесткого закрепления конца заготовки за первый завиток шаблонной формы с помощью фиксатора и последующего наматывания прутка вокруг вращающегося спиралевидного шаблона при вращении вала.

Составные детали оборудования

Как правило, в состав любого прокатного станка входят три основных составляющих компонента, а именно:

- рабочие клетки;

- передаточные устройства;

- электрические двигатели.

Валы куда помещаются металлические составляющие будущей детали входят в состав рабочей клетки. Также в эту составляющую входят следующие элементы: установочные механизмы, станины, плитовины, а также проводки. За движение всех составляющих компонентов прокатного станка отвечают мощные электродвигатели. Они соединяются с рабочими элементами при помощи муфт, передаточных элементов и шпинделей.

Важно: основной составляющей прокатного оборудования обжимного и заготовочного типа является диаметр вала, а именно величина его рабочей поверхности. Современные металлообрабатывающие станки могут иметь сразу несколько рабочих клетей, это необходимо для изготовления деталей сложной геометрической формы

Нередко его называют станок для гусиных лапок, что позволяет выполнять работу сразу в нескольких проекциях

Современные металлообрабатывающие станки могут иметь сразу несколько рабочих клетей, это необходимо для изготовления деталей сложной геометрической формы. Нередко его называют станок для гусиных лапок, что позволяет выполнять работу сразу в нескольких проекциях.

Как правило, такие устройства имеют внушительные габариты и могут обеспечивать рабочую поверхность до 3 метров. Отличительной особенностью современных прокатных станков является работа сразу в трех направлениях для:

- Изготовления отверстий в металлическом листе.

- Вытяжки заготовки в трубу.

- Калибровка изделия, что позволяет задавать диаметр будущей детали.

Важно: работу на прокатном станке может осуществлять лишь квалифицированный специалист, который прошел инструктаж по технике безопасности

Самодельный гибочный станок для арматуры

Простой самодельный гибочный станок для арматуры и прута, подробное описание изготовления с пошаговыми фото.

Приветствую всех любителей самоделок! Сегодня мы рассмотрим изготовление самодельного ручного станка для гибки арматуры и прутьев. С помощью такого приспособления, можно гнуть различные изделия в том числе и декоративные для изготовления ворот, калиток, решёток и прочего.

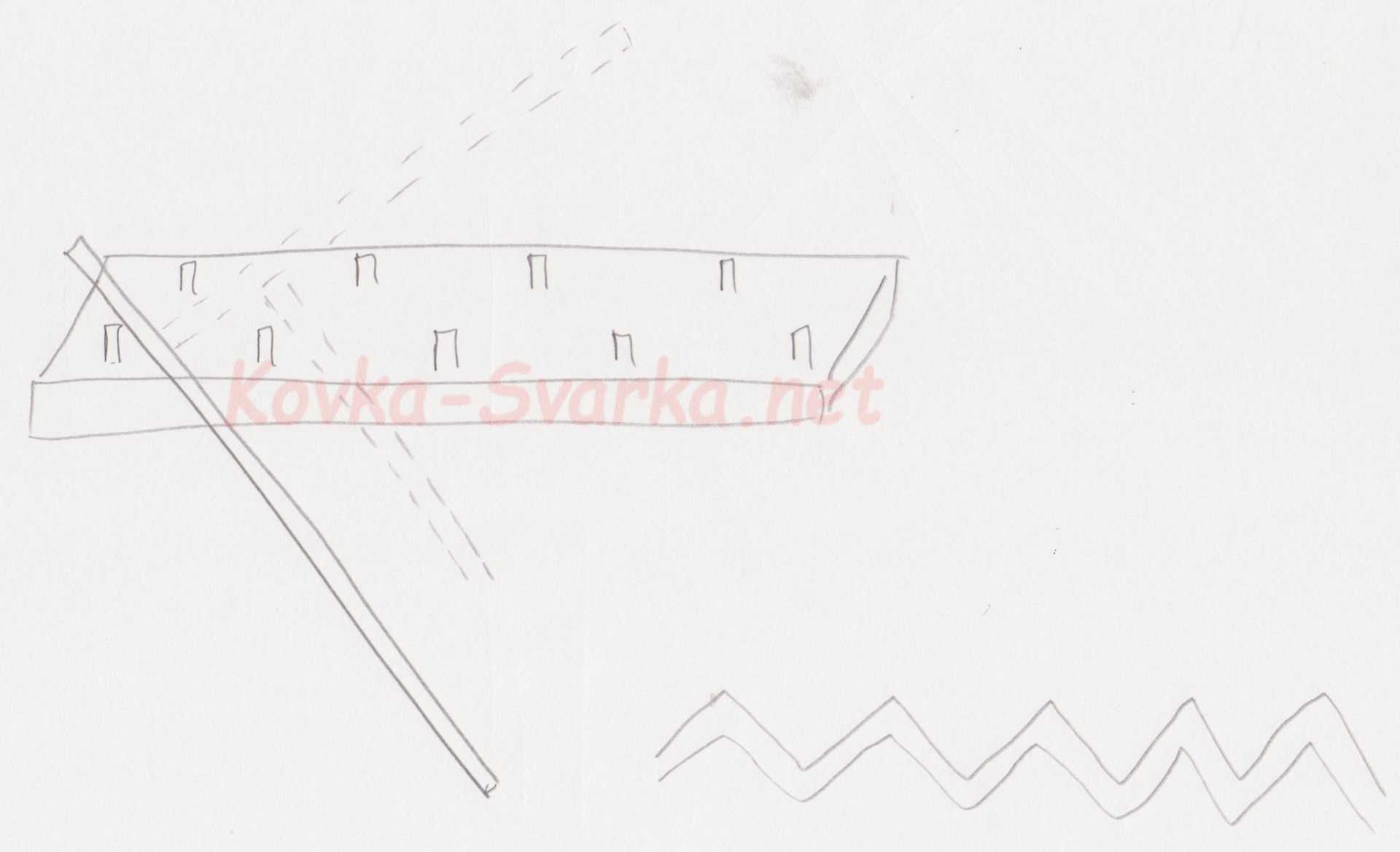

Самодельный станок сделан на базе большого подшипника, вокруг которого и крутится вся конструкция.

Процесс изготовления станка, показан на фото:

Начинаем с изготовления обоймы под диаметр подшипника. В качестве обоймы, автор использовал кусок трубы чуть большего диаметра, чем диаметр подшипника. Чтобы уменьшить диаметр обоймы, просто вырезаем из трубы кусок металла, а потом молотком сгибаем трубу и завариваем стык.

В центр подшипника, по задумке, должна заходить квадратная профильная труба, делается она съемной для того, чтобы можно было ставить разные насадки на станок. В итоге нам нужно сделать квадратное отверстие в центре подшипника, для решения проблемы автор использовал два куска уголка.

Просто обтачиваем уголок, чтобы он зашел в отверстие, а потом прочно привариваем уголок к внутренней части подшипника. Перед сваркой автор снял защитные пластиковые кольца, чтобы те не расплавились. В завершении смазываем подшипник солидолом и ставим кольца на место.

К обойме привариваем рычаг, а точнее кусок трубы, в который будет устанавливаться длинный рычаг. К этому куску профильной трубы также привариваем куски круглой трубы, в них будет устанавливаться упорный болт, так можно будет регулировать нужный радиус изгиба.

Изготавливаем упор, в который будет заходить конец сгибаемого прута или арматуры. Упор должен быть крепким, тут будут большие нагрузки. В качестве оси автор сварил профильные трубы, а сам упор сделан из рессоры. Выбранная рессорная сталь отлично подходит, она пружинит под большими нагрузками. Изготовленная ось в итоге будет зажиматься в тисках.

Рычаг для станка, автор сварил из арматуры, он должен быть длинным и крепким, так понадобится минимальное количество сил для сгибания арматуры.

Что касается ролика, то для таких целей автор приспособил два небольших радиальных подшипника, а в качестве оси выступает болт с гайкой. Станок с легкостью гнет довольно толстую арматуру, согнуть которую другими методами не так просто.

С помощью гибочного станка, можно согнуть стальной прут в спираль, в качестве оси используем кусок квадратной трубы, а конец прута вставляется в отверстие трубы. В качестве упора можно использовать, уже не ролик, а кусок стальной трубы, отлично подойдет палец от поршневой системы автомобиля.

Дополнительно, можно изготовить приспособление для холодной ковки — «улитка».

С помощью вот такого не хитрого приспособления, можно легко гнуть арматуру, прут, и изготавливать элементы холодной ковки.

В этом видео, можно посмотреть, гибочный станок, в работе:

Автор самоделки: Игорь Андрейчук.

Ручной арматурогиб своими руками. чертёж, описание

Для того, чтобы изготовить простейший арматурогиб потребуется:

- стальное основание, в качестве которого можно использовать часть стального листа толщиной не менее 6 мм;

- стальной уголок размерами от 40×40×2 и длиной не менее 4…5 длин наибольшего горизонтального размера арматурного прутка – поворотный рычаг (чем длиннее рычаг, тем меньше усилие гиба);

- подшипниковый узел качения, в котором будет поворачиваться приводной рычаг;

- переустанавливаемые упоры – стальные уголки, закрепляемые в приводном рычаге;

- направляющие – втулки из инструментальной стали типа У8, свободно вращающиеся на своей оси. Для качественного направления заготовки по основанию их должно быть две, но для простейших работ хватит и одной. Втулку лучше закалить на HRC 50…55;

- деревянная рукоятка, насаживаемая на рычаг.

Монтаж такого арматурогиба несложен, и не требует использования сварочного оборудования. Основание надёжно закрепляется на верстаке, после чего подбирается нужный размер уголка – заготовка для поворотного рычага. В нём фрезеруются или просверливаются пазы для установки упоров, места которых соотносятся с размерами требующейся арматуры (впрочем, можно предусмотреть и сквозной паз). В нужном месте основания крепятся подшипник и направляющие втулки.

https://youtube.com/watch?v=NwchcUPKG1g

При помощи такого устройства можно выполнять горизонтальные и вертикальные гибы на произвольные углы. Для повышения точности можно снабдить ручной арматурогиб размерной шкалой.

Особенности наиболее популярных методов гибки труб

В производственных или домашних условиях профтрубы гнут как с нагревом, так и в холодном состоянии. Нагрев, который производят при помощи газовой горелки, значительно повышает пластичность металла, благодаря чему для изгиба требуется прилагать меньше усилий. Трубы небольшого сечения можно согнуть и без нагрева, поскольку они и так отличаются хорошей пластичностью.

Нормативные рекомендации относительно использования нагрева имеются только для изделий круглого сечения. Так, нагревать перед гибкой рекомендуется трубы, диаметр сечения которых превышает 10 см. В тех случаях, когда согнуть необходимо квадратные или прямоугольные трубы, ориентироваться стоит на собственный опыт или советы других домашних мастеров.

- Без предварительного нагрева гнут трубы, высота профиля которых не превышает 10 мм.

- Если высота профиля труб превышает 40 мм, их обязательно следует нагревать перед гибкой.

Перед началом работ определитесь со способом гибки

Если в вашем распоряжении имеется трубогиб, с его помощью вы легко справитесь с задачей холодной гибки труб, высота профиля которых находится в интервале 10–40 мм. При отсутствии такого приспособления необходимо решать вопрос о том, как согнуть трубу без трубогиба, предварительно проведя несложные испытания. Они помогут вам определить, следует нагревать профтрубу перед гибкой или нет. Проводятся эти испытания следующим образом. Один конец трубы зажимается в тиски, а на второй надевается труба с большим размером внутреннего сечения. Если при помощи такого плеча удается согнуть зажатую в тиски трубу, можно выполнять этот процесс без предварительного нагрева.

Можно ли согнуть трубу в домашних условиях

Если труба имеет не самые большие габариты, а точность изгиба не является критическим параметром, произвести цикл необходимых работ возможно в домашних условиях.

Разумеется, будет лучше, если для этих работ найдется отдельное помещение, оборудованное верстаком, тисками и прочими необходимыми инструментами. Кроме того, в процессе работы скорее всего придется использовать болгарку, сварочный аппарат или источник открытого огня. Согласитесь, частный дом или квартира мало для этого подходят.

Еще один важный совет. Металл – достаточно упругий материал, который после любой деформации будет стремиться вернуть себе прежнюю форму. По этой причине сгибать трубу следует на немного больший, чем предусматривает проект, угол. Металл вернется на несколько градусов обратно, и мы получим в точности такой радиус сгиба, на который рассчитывали изначально.

Для облегчения процедуры сгибания соответствующий участок трубы можно предварительно разогреть. Раскаленный металл становится более пластичным и податливым, что значительно облегчает процесс. Для прогрева чаще всего используют:

- газовую горелку,

- паяльную лампу.

Труба тщательно прогревается на месте будущего сгиба (протяженность места нагрева принимается равной шести диаметрам трубы).

Стоит помнить, что многократные циклы сильного нагрева и остывания неизбежно делают металл более хрупким.

Устройство и назначение гибочного станка

Станок для сгибания арматуры в простейшем случае включает в себя кожух и рабочий механизм. Первый служит основой, на которой крепится и вращается второй. Без надёжной основы вам не удастся качественно согнуть арматуру – она должна быть надёжно зафиксирована. Движение арматурного прута (кроме той его части, что выгибается в нужную сторону) должно быть полностью исключено.

Существует не менее десятка разных чертежей простейшего самодельного ручного гибочного станка – они отличаются размерами рабочих частей устройства.

Но все эти арматурогибы объединяет общий принцип: арматуру нельзя сгибать резко и под острым углом – насколько толстым или тонким ни был бы сам прут. Основное правило сгибания арматуры – радиус согнутого участка должен быть не менее 10 и не более 15 диаметров самого прута.

Гибка

Гибка заготовок представляет из себя процесс, в котором происходит деформация заготовок по намеченному контуру.

Видео

Гибка заготовок представляет из себя процесс, в котором происходит деформация заготовок по намеченному контуру, причем внешние части заготовки растягиваются, а внутренние части — сжимаются. При этом происходит уменьшение площади поперечного сечения на определенное значение, которое называется «утяжина».

Если вы занимаетесь гибкой плоских заготовок, то изменения площади поперечного сечения будет незаметным. При гибке объемных заготовок, наоборот, происходит большая деформация форм и площади поперечного сечения, возможно появления трещин. Процесс гибки осуществляется на наковальне в холодном и горячем состоянии, используют специальные оправки, кондукторы, приспособления, станки и тиски. Плоские заготовки из пластичной стали гнут в холодном состоянии.

Выделяют несколько основных приемов кузнечной гибки, которые зависят от поперечного сечения заготовки.

Основные приемы кузнечной гибки

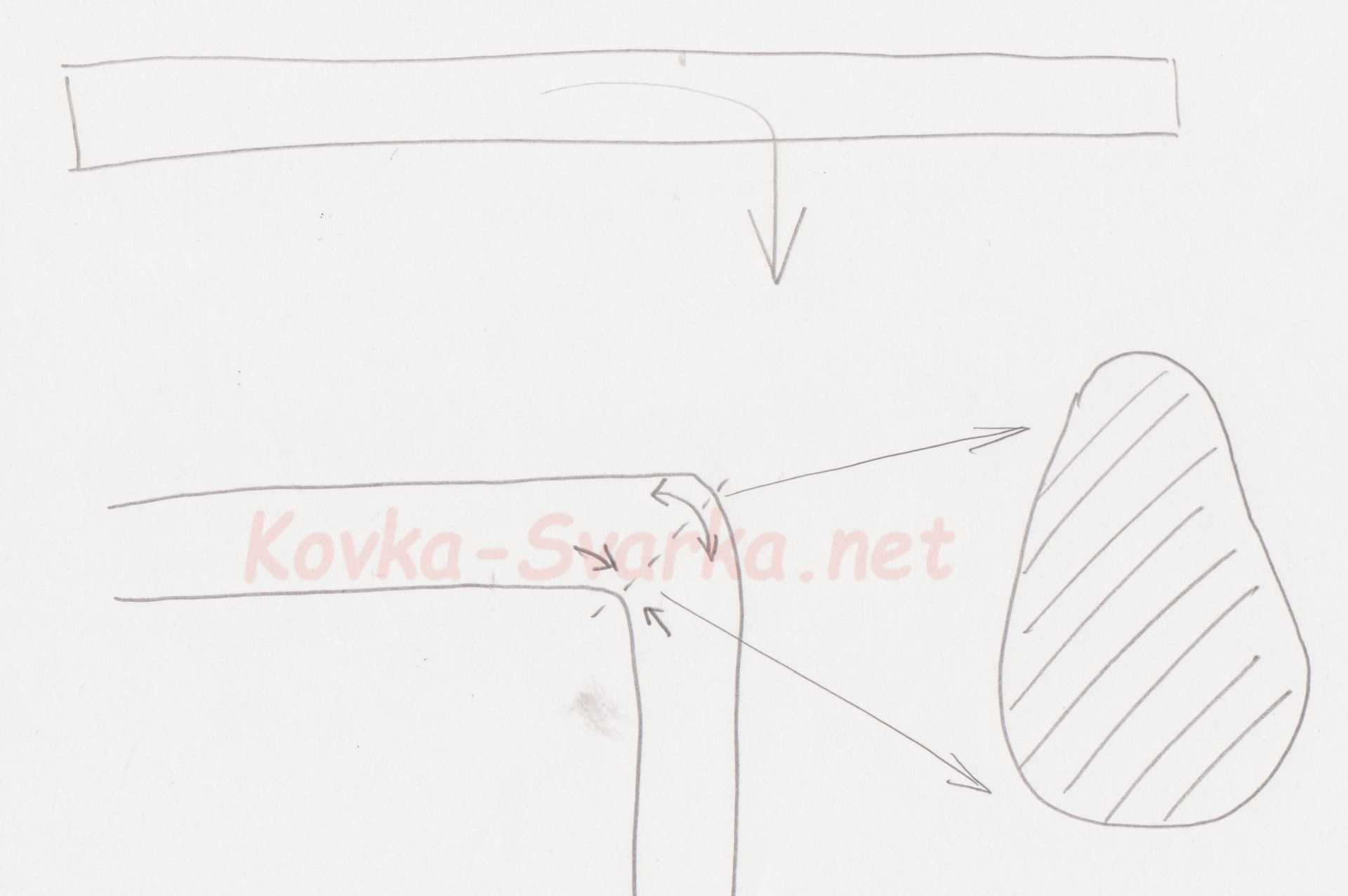

Для тонких металлических полос и листового металла используют подкладные инструменты, которые формируют угол и характер гибки. Металлическую полоску необходимо положить на нижник и несколькими точными ударами нужного конца молотка отковать.

Для гибки круглых или квадратного, прямоугольного сечения прутков используют специальную гибочную плиту или делают ее в вилке. Процесс гибки в вилке имеет такую последовательность: берут один конец круглого прутка и зажимают клещами в вилке, а второй конец прутка сгибают с помощью молотка до необходимого угла. Этот процесс гибки менее удобный по сравнению с процессом гибки на плите.

Гибка на гибочной плите происходит так: круглый пруток фиксируется в нужном положении при помощи штырей-держателей, а сгибается при помощи специального рычага.

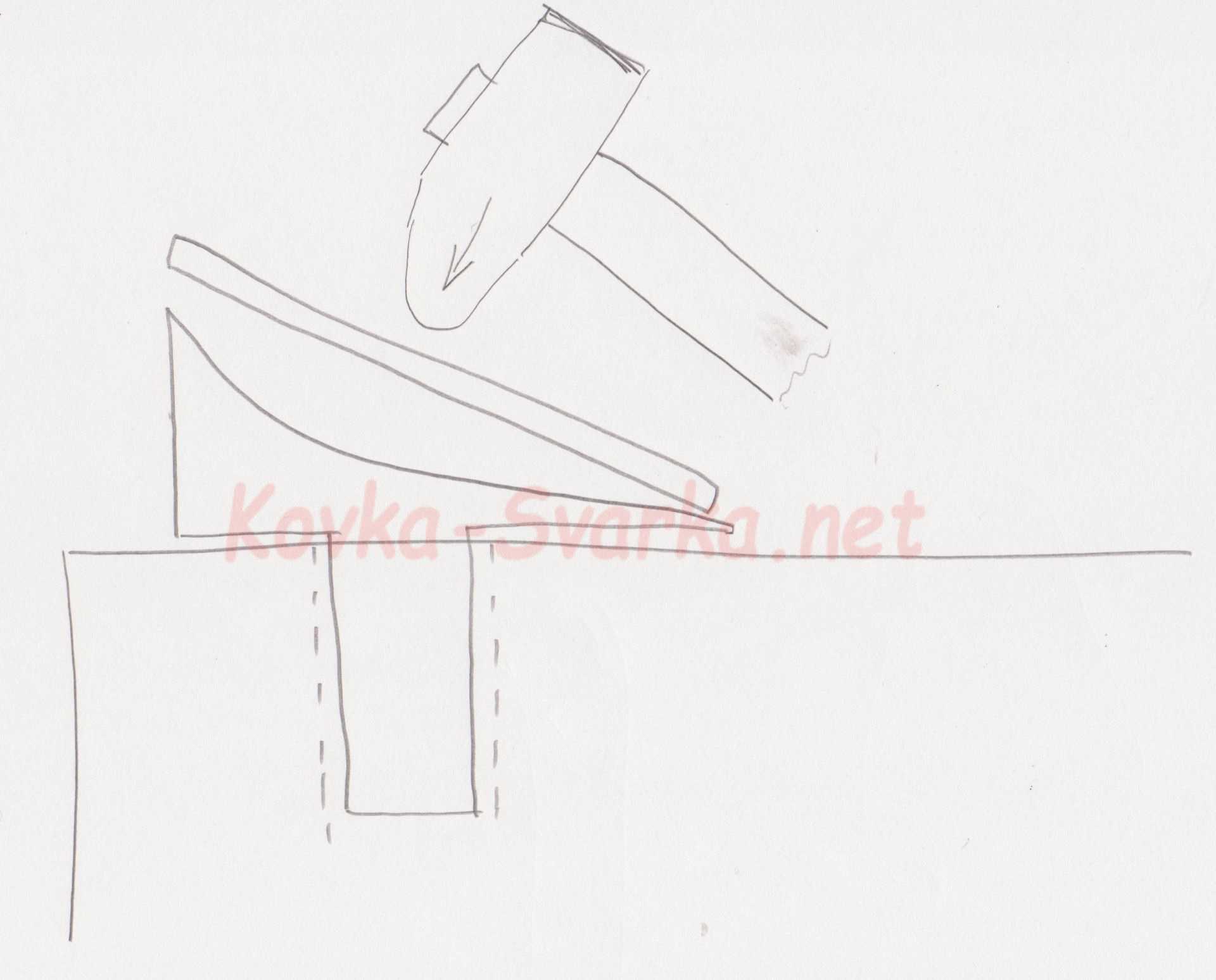

Также часто гибка в вилке-нижнике делается ручной вилкой. Заметьте разницу — если гнуть заготовку без ручной вилки, то она гнется по всей длине, а если использовать вилку (мартышку), то гибка уже идет более точная, локальная.

Гибка под прямым углом делается на наковальне. Для этого нужно заготовку положить на лицо так, чтобы на ребро наковальни легла вершина угла заготовки. Потом ее нужно прижать. При помощи ручника выполняют сгибание выступающего конца заготовки вниз. Удары нужно осуществлять ближе к ребру наковальни, а не к концу заготовки. Удобнее всего гибку делать в разогретом состоянии.

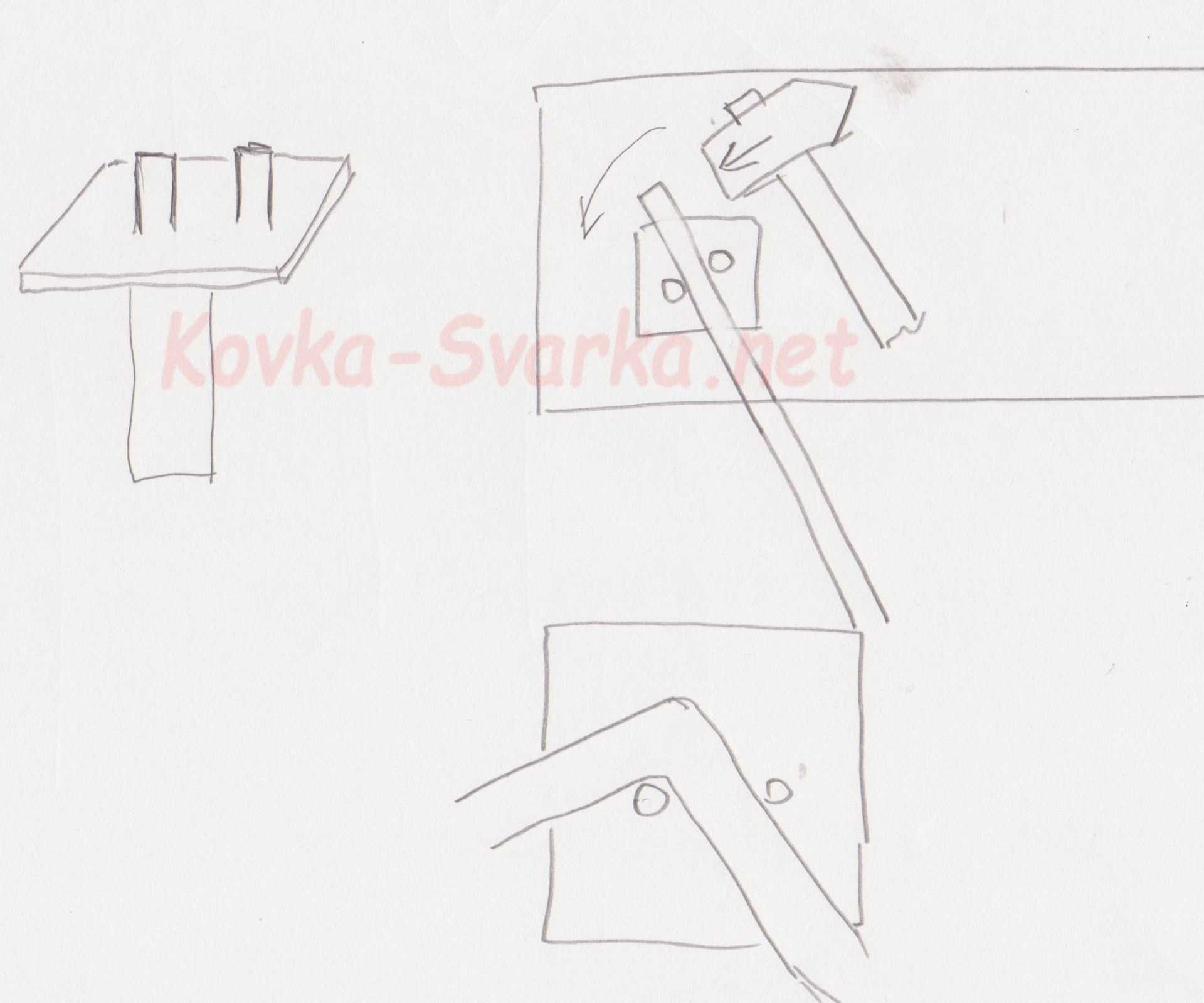

Для того, чтобы изогнуть пруток в нескольких местах, которые расположены рядом друг с другом, чаще всего применяют оправку с нужной конфигурацией. Оправку можно сделать самому.

Гибка по дуге выполняется на роге наковальни, также возможно использование шперака или подкладочного инструмента. Красивую и сложную гибку получают на гибочной плите и с помощью специальной оправки. В случае, когда существует необходимость в большом количестве элементов с одинаковой конфигурацией рациональнее использовать шаблон. Шаблон представляет из себя доску, в которой находятся штыри-держатели или толстую металлическую полосу, которая имеет соответствующий изгиб.

Гибку завитков делают на коническом роге наковальни или на оправке, форма которой напоминает некоторым перевернутый сапог.

Гибка по спирали делается на специальной оправке. которая имеет конусообразную форму или в тисках.

Если нужно выполнить гибку и получить объемную спираль, необходимо хвостик конической оправы и конец нагретого прутка зафиксировать в тисках. При этом витки на оправке нужно уложить как можно плотнее друг к другу. Длинна конца прутка не имеет значения.

При гибке плоской спирали необходимо изогнуть разогретый конец прутка под прямым углом и зажать в тиски. После этого начинается процесс сгибания прутка до появление спирали. Гнуть по направлению к себе.

Спирали из тонкого прутка и толстой проволоки гнутся в тисках в холодном состоянии.

При изготовлении кованных «шишек» используется прием гибки по спирали. Для этого нужно на двух концах прутка свернуть плоские спирали, которые после нагревания будут выколачиваться на конической оправе. В основании необходимо совместить эти спирали. Или можно сначала совместить плоские спирали, а потом разогреть заготовку и при помощи оправок, отвертки и молотка превратить плоскую заготовку в объемную «шишку» , используя способ растяжки.

Порядок гибки профильной трубы на самодельных станках

За один раз получить требуемый радиус изгиба у вас вряд ли получится — слишком большое усилие требуется для этого. Вручную его создать нереально. Получают требуемый изгиб за несколько проходов:

- Сначала выставляют ролики так, чтобы получить небольшой изгиб, прокатывают трубу в одну сторону, затем вынимают из валков, разворачивают и вставляют другой стороной. Разворачивать необходимо, чтобы получить ровно изогнутую трубу.

- С тем же положении роликов протягивают ее несколько раз, до тех пор, пока кривизна уже не добавляется.

- Если требуемый радиус изгиба не достигнут, изменяют положение ролика и снова повторяют действия.

Прокатный трубогиб с электроприводом

Прокатный трубогиб с электроприводом

Изменение радиуса изгиба получается постепенно, иначе на самодельном трубогибе дугу из профильной трубы не сделаешь. Что делать, если надо повторить один и тот же изгиб? Сделать градуировку — отметить на какую высоту перемещался ролик, сколько раз прокатывали в каждом положении. При повторении отличия если и будут, то незначительные.

Сложность гибки заключается в том, что нет никакой шкалы и трудно без опыта получить задуманный радиус изгиба. Рано или поздно вы его получите, но испортить при этом можно много материала.