Виды бочек по назначению и древесина для их изготовления

Прежде чем интересоваться, как сделать бочку, следует определиться, для чего она вам нужна. От этого зависит выбор материала и способ изготовления. Этот вид тары изготавливают для следующих целей:

- для брожения, выдержки и хранения крепких спиртных напитков, вина и пива;

- для приготовления и хранения солений;

- для хранения сухих продуктов;

- для хранения мёда и т. д.

Бочки для напитков имеют два дна и дырку для вставки кранов. Этот же тип тары, но без отверстий прежде использовали для длительного хранения некоторых продуктов (например, солонины).

Для других целей достаточно бочек с одним дном – их ещё называют кадками. Сверху они накрываются крышкой или кружком для гнёта. Изготовить эти детали намного проще, чем дно. Сделать деревянную бочку можно из таких пород древесины, как:

Древесина первых трёх видов является наиболее универсальной. Она в равной степени подходит для тары любого целевого назначения. Однако «чемпионом» следует признать дубовую бочку, которая, будучи прочной, надёжной и долговечной, обеспечивает идеальные условия для хранения продуктов.

Изделия из дуба обладают антисептическими свойствами, выделяют в спиртные напитки дубильные вещества, улучшая их вкус, а также легко выдерживают воздействие рассолов при заготовке солений. Ясень и вишня являются первыми «заместителями» древесины дуба. Они обладают схожими, но более слабыми свойствами. Поэтому мы рассмотрим, как сделать дубовую бочку своими руками. Изготовление тары из других пород дерева, например липы, не имеет принципиальных отличий за исключением нюансов финишной отделки.

Какими инструментами вы пользуетесь?

Методы изготовления пазов, шпунтов и фальцев отличаются в зависимости от арсенала инструментов, которыми вы располагаете, а также от того, будет ли готовое соединение находиться на виду после окончательной сборки проекта. (Сравнить преимущества и недостатки этих методов поможет прилагаемая таблица.) Помните, что некоторые соединения можно спрятать за фасадными рамами, а более-менее ровный паз сделать ещё лучше с помощью специальных фрез (см. раздел «Фрезы для зачистки пазов уберут огрехи пильного станка»).

Имея много общего, эти выборки тем не менее различаются в зависимости от их расположения в деревянной заготовке. Фальц образует Г-образное углубление вдоль кромки или торца. Паз имеет два плечика (стенки) и расположен поперек направления волокон. У шпунта также есть две стенки, но он располагается вдоль волокон.

ПЯТЬ СПОСОБОВ ВЫБОРКИ ПАЗОВ, ШПУНТОВ И ФАЛЬЦЕВ

| ИНСТРУМЕНТ | ОЦЕНКА РЕЗУЛЬТАТА | СТОИМОСТЬ | ДРУГИЕ ВАРИАНТЫ ПРИМЕНЕНИЯ |

| Наборный пазовый диск |

Преимущества: пилит чище, чем большинство обычных дисков; точная регулировка толщины с помощью прокладок

Недостатки: оставляет треугольные борозды в углах выборки; при работе поперек волокон для предотвращения сколов требуется подпорная доска

$80-$250

Формирование шипов, ящичных соединений, соединений вполдерева и др.

Регулируемый пазовый диск

Преимущества: простая и быстрая настройка; доступная цена

Недостатки: неровное дно выборки; при работе поперек волокон для предотвращения сколов требуется подпорная доска

$50-$80

Формирование шипов, соединений вполдерева и т. п., но с невысокими требованиями к качеству

Комбинированный пильный диск с 40 или 50 зубьями

Преимущества: позволяет обойтись без пазового диска; при работе поперек волокон делает чистые фальцы

Недостатки: необходимость делать несколько проходов, что отнимает много времени и часто приводит к ошибкам; следы зубьев требуют зачистки; при работе поперек волокон для предотвращения сколов требуется подпорная доска

$10-$80

Продольное и поперечное пиление в обычных операциях на пильном станке

Прямая фреза

Преимущества: делает чистые и прямоугольные выборки; отличная точность, когда диаметр фрезы совпадает с шириной шпунта или паза

Недостатки: глубокие выборки делаются за несколько проходов; при работе поперек волокон для предотвращения сколов требуется подпорная доска

$5-$20 за одну фрезу или $30-$100 за набор из 6-9 фрез

Выборка гнезд, фрезерование по шаблону, выравнивание грубых поверхностей

Фальцевая фреза

Преимущества: делает чистые фальцы при ручном фрезеровании и на фрезерном столе; настройка быстрее и проще, чем у прямой фрезы

Недостатки: глубокие фальцы делаются за несколько проходов; при работе поперек волокон для предотвращения сколов требуется подпорная доска; может отрывать края шпона с облицованных поверхностей

$10-$40 за одну фрезу или $20-$60 за комплект с несколькими подшипниками

Не предназначена для других операций

Секреты производства штоков и их ассортимент

Штоки производят из металлических заготовок – хромированных прутков, длина и диаметр которых варьируют в зависимости от требуемых геометрических параметров конечной детали. Кроме того, прутки могут быть массивными и полнотелыми. После подгонки под размеры гидроцилиндра, над штоком производят следующие действия: для крепления поршня с одной стороны нарезают резьбу, а с другой стороны приваривают «ухо». Конечные размеры штока по диаметру изменяются в диапазоне от 30 до 125 мм с разным шагом. При замене старого или поврежденного штока на новый обязательно надо точно подбирать размеры и учитывать область применения и условия эксплуатации гидрооборудования.

Как сделать упор с круглым стержнем

Для стержня верстачного упора подходит береза, вишня, клен или орех. Верхняя планка изготавливается из той же твердой древесины или из фанеры. Низкопрофильный упор можно сделать из ламинированной панели высокой плотности, оставшийся после укладки напольного покрытия.

Определитесь с диаметром стержня. Если планируете позднее приобретать готовые фиксаторы, выберите стандартный размер 19 мм. В случае уверенности в дальнейшем самостоятельном изготовлении приспособлений для столярного верстака используйте диаметр 21 мм. Такой наружный размер имеют полудюймовые водопроводные трубы, из которых изготавливают самодельные прижимные струбцины. Примерно такой же величине соответствует условный проход трех четвертных труб, подходящих для изготовления круглых стержней из дерева.

Возьмите обрезок трубы диаметром 3/4 дюйма, длиной в 60–80 мм и с резьбой не менее 20 мм. Заточите кромки с одного торца и наверните гайку на другой.

Вставьте приспособление в дюймовую трубу и прогоните через него березовую палку, ударяя сверху тяжелым молотком.

Подрезайте древесину, когда щепки упрутся в гайку. Может показаться, что проще взять трубку длиннее, но пробивать тогда будет намного тяжелее.

Прогнав палку, снимите заусенцы наждачной бумагой. Сделанные таким образом деревянные стержни могут иметь незначительные изъяны, не влияющие на общую форму цилиндра. В начале обустройства домашней мастерской, когда еще нет специальных станков, вы не найдете более простого способа изготовления круглой палки своими руками.

Начертите на заготовках верхние части упоров в нужном количестве и отметьте центры сверления отверстий.

Чертеж верстачных упоров из древесины.

Сделайте перовым сверлом углубления в половину толщины материала. Начинайте сверлить на небольших оборотах, слегка нажимая на дрель. В момент касания на поверхности появятся риски, по которым будет видно, куда следует отклонить инструмент для перпендикулярного сверления.

Распилите заготовки, отшлифуйте торцы и раззенкуйте отверстия под шурупы.

Нанесите столярный клей на стержень и в углубление.

Соедините детали, прижмите их руками и вытрите излишки клея. Вставьте стержень в отверстие столешницы и закрутите шуруп.

Через десять минут осторожно вытащите упор, выталкивая снизу и не сдвигая детали. Оставьте приспособление до полного высыхания клея

Сверлите отверстия для верстачных упоров там, где считаете необходимым. Чаще всего они нужны в левой части стола для строгания заготовок и рядом с тисками для совместного использования. Расстояние между центрами отверстий должно быть везде одинаковым и соответствовать размеру длинных упоров. Перед высверливанием прикрепите снизу ненужную доску, чтобы не было сколов при выходе сверла.

Соединение шипом в гнездо

Соединения шипом в гнездо, или просто шиповые соединения, используются, когда две детали соединяются углом или при пересечении. Это, вероятно, самое прочное из всех рамных соединений в столярно-плотничном деле, и оно используется при изготовлении дверей, оконных переплетов и мебели.

Типы соединений шипом в гнездо

К двум основным видам шиповых соединений относятся обычное соединение шипом в гнездо и соединение ступенчатым шипом в гнездо (вполупотемок). Шип и гнездо составляют примерно две трети ширины материала. Расширение гнезда делается с одной стороны паза (полупотемок), и в него вставляется ступенька шипа с его соответствующей стороны. Полупотемок помогает предупредить выворачивание шипа из гнезда.

Обычное соединение шипом в гнездо

1. Определите положение соединения на обеих деталях и сделайте разметку на всех сторонах материала. Разметка показывает ширину пересекающей детали. Шип будет на торце перекладины, а гнездо пройдет через стойку. Шип должен иметь небольшой припуск по длине для дальнейшей зачистки соединения.

2. Подберите стамеску максимально близкую по размеру к трети толщины материала. Установите рейсмус по размеру стамески и разметьте гнездо в средней части стойки между ранее нанесенными линиями разметки. Работайте от лицевой стороны. При желании можно установить раствор рейсмуса на треть толщины материала и работать им с обеих сторон.

З. Таким же образом разметьте шип на торце и обеих сторонах до разметки заплечиков на перекладине.

4. Зажмите в тисках вспомогательную опору в виде деревянного обрезка достаточно высоко, чтобы можно было прикрепить к нему стойку, повернутую «на ребро». Закрепите на опоре стойку, расположив струбцину рядом с разметкой гнезда.

5. Вырежьте стамеской гнездо, сделав припуск внутрь примерно на 3 мм от каждого ее конца, чтобы не повредить края при выборке отхода. Держите стамеску ровно, сохраняя параллельность

ее кромки плоскости стойки. Первый рез сделайте строго вертикально, расположив скос заточки в сторону середины гнезда. Повторите с другого конца.

6. Сделайте несколько промежуточных резов, держа стамеску под небольшим углом и скосом заточки вниз. Выберите отход, действуя стамеской как рычагом. Углубившись на 5 мм, сделайте еще резы и выберите отход. Продолжайте примерно до половины толщины. Переверните деталь и работайте таким же образом с другой стороны.

7. После удаления основной части отхода зачистите гнездо и срежьте оставленный ранее припуск до линий разметки с каждой стороны.

8. Прорежьте вдоль волокон шип, ведя ножовку с обушком по линии разметки со стороны отхода, и вырежьте заплечики.

9. Проверьте пригонку и при необходимости подправьте. Заплечики шипа должны аккуратно примыкать к стойке, соединение должно быть перпендикулярным и не иметь люфта.

10. Для закрепления можно вставить клинья с обеих сторон шипа. Зазор для этого делается в гнезде. Работая стамеской с наружной стороны гнезда, расширьте примерно две трети глубины с уклоном 1 :8. Клинья делаются с таким же уклоном.

11. Нанесите клей и плотно сожмите. Проверьте прямоугольность. Нанесите клей на клинья и вгоните их на место. Отпилите припуск шипа и удалите излишек клея.

Другие шиповые соединения

Шиповые соединения для оконных переплетов и дверей несколько отличаются от шиповых соединений вполупотемок, хотя техника выполнения такая же. Внутри проходит фальц и/или накладка для стекла или филенки (панели). При выполнении соединения шипом в гнездо на детали с фальцем плоскость шипа делайте на одной линии с кромкой фальца. Один из заплечиков перекладины делается длиннее (на глубину фальца), а второй короче, чтобы не перегораживать фальц.

Шиповые соединения для деталей с накладками имеют заплечик, выполненный с прирезкой, чтобы соответствовать профилю накладки. В качестве альтернативы можно снять накладку с кромки гнезда и сделать скос или прирезку в соответствии с ответной деталью.

Другие разновидности соединений шипом в гнездо:

- Боковым шипом — при изготовлении дверей.

- Потайным скошенным шипом вполупотемок (со скошенной ступенькой) — чтобы скрыть шип.

- Шипом впотемок (ступеньки шипа с двух его сторон) — для относительношироких деталей, таких как нижняя обвязка (брусок) двери.

Все эти соединения могут быть сквозными, а могут быть и глухими, когда торец шипа не будет виден с обратной стороны стойки. Их можно укреплять клиньями или нагелями.

Заточка лезвий стамесок

Лезвие стамески должно быть обязательно заточено. Это позволит легче и чище обрабатывать поверхность заготовки. Если режущая кромка стамески будет тупой, то поверхность получится шероховатой и ворсистой.

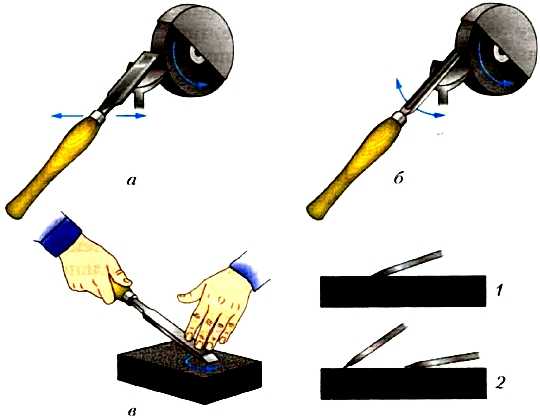

Лезвие сначала затачивают на шлифовальном круге (рис. 27, а, б). После заточки на лезвии появляются небольшие заусенцы, которые снимают на плоском мелкозернистом наждачном бруске (рис. 27, в).

Рис. 27. Заточка лезвий стамесок: а — косой на шлифовальном круге: б — полукруглой на шлифовальном круге: в — косой на наждачном бруске: 1 — правильное положение лезвия при заточке; 2 — неправильное

Внимание! В учебной мастерской заточку стамесок выполняет учитель

Из какой древесины лучше изготовить бочку

Превосходно колется и при распаривании приобретает необыкновенную гибкость. Именно это качество очень ценится. Но, самое главное, в дубовой древесине находятся консервирующие вещества под названием тиллы, которые предохраняют дерево от гниения. Поэтому продукты в дубовых бочках могут сохранять свои свойства на протяжении многих десятков лет.

Также используется при изготовлении бочек. По своим свойствам он мягкий, гибкий и лёгкий. Раньше считали, что в самом кедре содержатся вещества, которые уничтожают микробов. Поэтому можно сделать бочку из кедра своими руками, в которой напитки будут храниться очень долгое время и не портиться.

Внутри ствола имеет красно-коричневую древесину, а заболонь намного светлее, желтоватого цвета. Древесина этого дерева характерна плотностью, крепостью и тяжёлым весом, причём, очень удобна в обработке – хорошо режется, не трескается.

Имеет средние показатели – невысокую твёрдость и среднюю прочность, высокую упругость, хорошо гнётся. Из-за специфического смоляного запаха в сосновых бочках не хранят пищевые продукты.

Памятка выбирающему заготовку

Грамотный выбор заготовки поможет свести к минимуму производственные издержки и получить вещь с нужными характеристиками при минимальных затратах на материалы и обеспечение производственного процесса.

Для создания детали подойдут разные виды получения заготовок. Рекомендуется выбирать вариант, максимально приближенный к конечному результату. Это поможет сократить потери материала и ускорить производственный цикл.

При выборе оборудования необходимо учитывать не только его производительность, но и рентабельность

Если нужно изготовить несколько десятков коленчатых валов для двигателя, то, делая выбор заготовки, стоит обратить внимание на изделия, кованные горячим методом, а если несколько тысяч – на штампованные

Также необходимо:

Учесть все особенности материала и выбрать производство с учетом выявленных характеристик. Раскрой латунных листов, проката из алюминия и некоторых видов цветных металлов хорошо проводить лазером, стальные сплавы менее требовательны к обработке и могут подвергаться разным типам резки. Сварка подходит для соединения однородных и разнородных по структуре элементов.

Оценить виды заготовок и способы их получения. Когда допускается несколько вариантов производства, выбирают более экономичный

Когда затраты примерно равны, выбор делают в пользу более производительного.

Обратить внимание на сложность конфигурации изделия. Штамповка позволяет получить простые формы, а создание полостей и отверстий при этом затруднено, поэтому потребуется дополнительная обработка

Нужно учесть, какую имеет металлообработка стоимость и включить дополнительные расходы в смету. Иногда более дорогостоящий метод, при котором заготовку почти не требуется обрабатывать, может оказаться выгоднее.

Рассчитать оптимальный размер припуска. Минимальный припуск должен позволять снять дефектный верхний слой (горка при литье, неровности при резке) без нарушения заданных параметров детали. Разные виды заготовок из металла имеют различную величину припуска. Иногда может потребоваться несколько операций, чтобы достичь требуемых размеров и формы.

Стоит также учитывать, что на стоимость производимого изделия влияет масса и сложность геометрии поверхности. Часто сильно повышает цену производства вес, ведь для тяжелой продукции требуется более мощное оборудование. При штамповке отмечается обратное: чем крупнее матрица, тем дешевле будет изделие. Это хорошо заметно при выпуске крупных партий.

В машиностроении чаще всего применяется литье. По сравнению с другими методами отливка позволяет получить продукцию любой конфигурации с точными формами. Вес отливаемого изделия может составлять от нескольких граммов до сотен килограммов. Отливки больших заготовок помогают удешевить производство за счет создания крупных форм и при этом получить продукт с точным соответствием заданным свойствам.

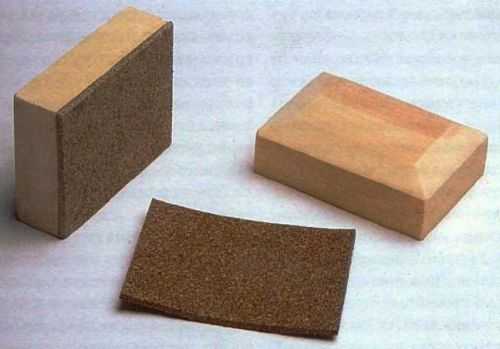

Брусок для наждачной бумаги своими руками

Брусок для наждачной бумаги своими руками

Приспособления для шлифования своими руками (брусок шлифовальный) Всё своими руками

- ГНТИ — sandpaper bar доска для наждачной бумаги — Видеорепортажи из мира науки и техники

- #image.jpg

- БАРАБАН ДЛЯ НАЖДАЧКИ СВОИМИ РУКАМИ. Drum nazhdachkoy OWN HANDS

- #image.jpg

- Основы отделки древесины

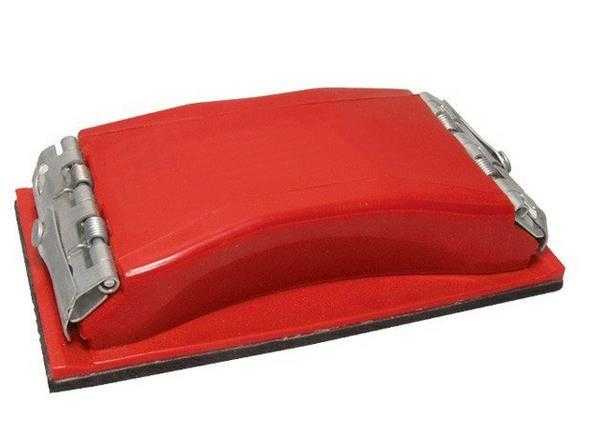

КВОЛИТИ Рубанок длинный на липучке,желтый (шт.), арт. 8896

Брусок для шлифовальной бумаги (100х230мм)

Бруски для шлифования, терки

#image.jpg

Терка

Брусок для шлифования 210*105

Разводной ключ, наждачная бумага и зубило: описание инструментов и рекомендации по выбору

- Как точить ножи — 7-шаговая инструкция для новичков с фото и видео Кухни эконом

- #image.jpg

- Брусок шлифовальный 290х75мм (OTRIX) SB-3 — OTRIX купить — «Denzzy»

Брусок шлифовальный с зажимом, 10,5×21см

#image.jpg

ГАЗЕТА «ПЛАНЕТА ОХОТНИКОВ И РЫБОЛОВОВ» Магазин Оружейный Двор. Оружейный магазин, товары для охоты и рыбалки.

Брусок для шлиф. бумаги MATRIX 75830 210х105 мм., шт () — «Омега Стройкомплект»

- #image.jpg

- Держатель для наждачной бумаги 105х210 мм. Техмаш 10874-ТМ Ключевой центр

- #image.jpg

- Держатель для наждачной бумаги FIT 39715, 202 рубл

- Купить Терка FIT пластиковая для наждачной бумаги с металлическим прижимом, 230х120 мм 39735 — Интернет магазин МЕТРИКА

- Оригинальная книжная полка своими руками » Супер Дока SDoka.ru — Сайт мастеров и рукодельников

Главные этапы работы

Точение древесины на токарном станке нужно начинать с создания заготовки. Для этого нужно взять брусок любого сорта дерева. Учтите, что размер заготовки должен в несколько раз превосходить размер предполагаемого изделия. При помощи топора нужно придать заготовке примерную форму цилиндра. Даже опытным мастерам не стоит закреплять на станок цельный брусок, потому что можно получить травму при отскакивании крупных частей древесины. После этого нужно обозначить места, в которых будет производиться вытачивание формы, то есть разметка центров вращения.

Технология точения древесины на токарном станке предполагает использование обтачивающих инструментов. Для того, чтобы обработать болванку вам понадобится три стамески:

- желобчатая для того, чтобы снять грубый верхний слой с заготовки

- желобчатая полукруглая вогнутая для того, чтобы подготовить изделие к финишной отделке

- косая стамеска поможет вытачить конус, подрезать торцы и реализовать чистовую обработку.

Перед началом работы необходимо заточить стамески и любой режущий инструмент.

Перед началом работы необходимо заточить стамески и любой режущий инструмент.

Все станки имеют место для крепления заготовки. Чаще всего это шестигранник с шипами. Чтобы избежать выпадения заготовки из механизма во время работы, рекомендуется сделать в ее торцах углубления в месте прикосновения шипов.

Сам процесс точения начинается с полного запуска вала. Когда будет набрана скорость, можно приступать к отделке древесины.

В начале осуществляется черновая обработка. Для этого скорость вращения должна находиться в пределах 1000-1500 об/мин. Можно использовать полукруглую стамеску. Держать инструмент нужно двумя руками, опираясь на подручник. Однако нельзя давить на заготовку.

После снятия верхнего слоя можно взять желобчатую полукруглую стамеску. С ее помощью создается контур выемок. Заостренный торец приспособления должен быть направлен к детали под углом примерно 45. Таким образом, вы реализуете процесс художественной резьбы по дереву.

Грамотно обработанный предмет не нужно дополнительно шлифовать, его поверхность будет идеально гладкой.

Тонкости выбора

Если работа с деревом – лишь приятное хобби и в вашем распоряжении нет целой мастерской с полным арсеналом всех инструментов, то выбор станка критически важен

Есть ряд параметров, обратив внимание на которые, вероятность неудачного выбора снизится в разы

На что следует обратить внимание при выборе

Чаще всего для удовлетворения творческого зуда приобретаются весьма компактные устройства настольные токарные станки. Конечно, по точности и мощности двигателя они не сравнятся с мощными промышленными аналогами, зато цена таких устройств приемлемая.

При выборе внимание стоит обратить на такие параметры станка как:

максимально допустимые габариты обрабатываемой заготовки. В документации на станок обязательно указывается диаметр обточки (максимальный размер заготовки в поперечном направлении) и длина станины (предельно допустимая длина заготовки);

Компактный токарный станок не сможет обработать длинную заготовку

- мощность – грубо говоря, чем устройство мощнее, тем лучше, но с ростом мощности растут и габариты станка. Так что нужно найти золотую середину;

- материал, из которого изготовлена станина, а также материал рамы. С точки зрения устойчивости оптимальными можно считать модели с рамой из стали и станиной из чугуна. Правда, вес таких станков довольно велик, так что если планируется его частое перебазирование, то лучше выбрать более легкую модель;

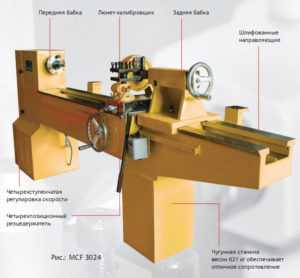

Основные элементы промышленного станка

Что касается устройства, то ключевыми элементами токарного станка можно назвать:

- держатель резца – позволяет надежно зафиксировать резец и во время работы перемещать его в 2 направлениях (вдоль заготовки и в поперечном направлении);

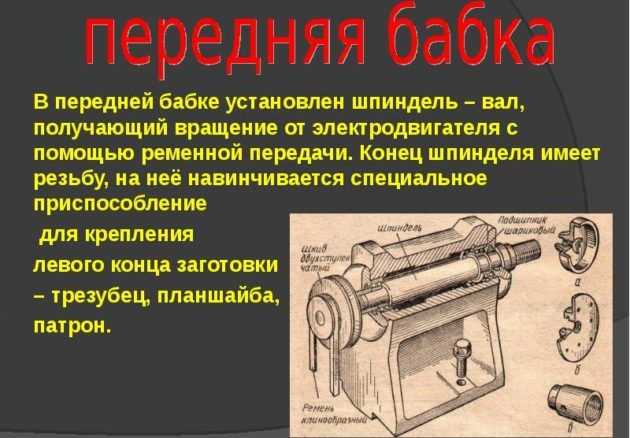

- передняя бабка – в обычных станках она расположена слева (если токарь правша). В ее состав входят такие элементы как приводной механизм и шпиндель, центр которого при работе вращается, заставляя вращаться и заготовку.

Слева направо: передняя бабка, резцедержатель, задняя бабка

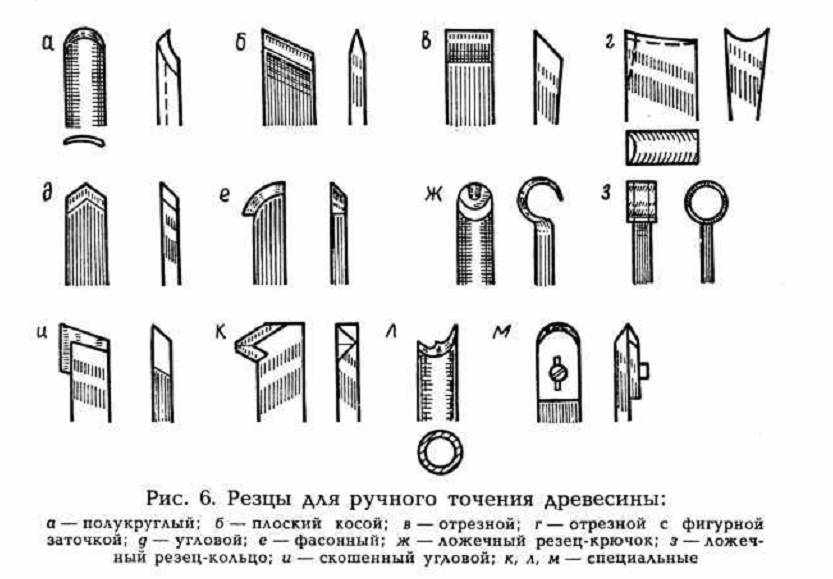

Какие понадобятся резцы

Даже для того, чтобы изготовить такой простой элемент как точеные ножки для стола из дерева понадобится несколько разных типов резцов.

Желательно, чтобы в арсенале токаря-любителя были:

полукруглые резцы – они понадобятся для обработки начерно, например, для того, чтобы заготовку в виде параллелепипеда превратить в цилиндрическую. Также полукруглые резцы могут использоваться и для чистовой обработки, резцы небольшой ширины (не более 20 мм) могут использоваться для создания декоративных канавок в заготовке, а широкие модели (до 50 мм) используются для обработки крупных вогнутых поверхностей;

Форма режущей части

- плоский резец может использоваться для снятия фаски, обработки закруглений. Режущая часть имеет 2-стороннюю заточку, образует с боковой гранью угол до 70ᵒ;

- для обработки внутренних поверхностей (такие изделия как точеные вазы из дерева без этого изготовить невозможно) понадобятся фасонные резцы;

- также могут применяться резцы в виде крючков.

Если же подходящего резца нет под рукой, его всегда можно изготовить самостоятельно из старого напильника или обычной стамески по дереву. Ошибка в пару градусов при заточке серьезно на результате работы не скажется.

Набор резцов

Иногда приходится вручную дорабатывать покупные резцы. Например, когда необходимо сделать прорезь в заготовке, то при использовании обычного резца боковые внутренние части получаются довольно грубыми. Исправить это можно довольно просто – достаточно просто сделать заточку по бокам резца.

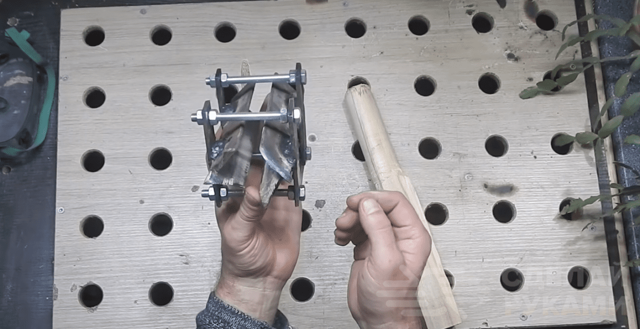

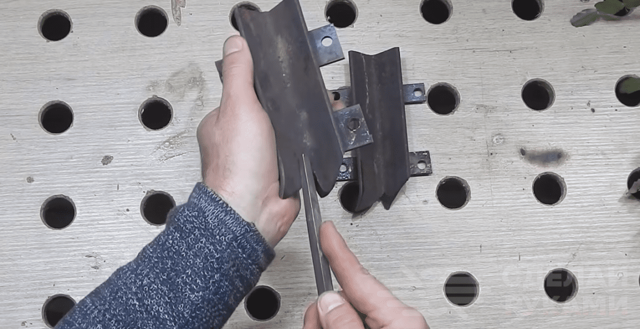

Приспособа для изготовления черенков для садового инструмента

Иногда надо поменять черенок на лопате или сделать держак для тяпки, а подходящей по диаметру палки под рукой нет. Досадно, но приходится смиряться. Впрочем, есть простое решение данной проблемы – самодельная приспособа, с помощью которой можно изготовить необходимое количество заготовок для садового инструмента.

Используя данный кондуктор, можно будет делать круглые палочки требуемого диаметра с точностью до миллиметра. Это очень удобно и практично, поскольку для разного садового инструмента применяются держаки разной толщины.

Для изготовления данной приспособы потребуется два куска уголка, четыре болта диаметром 8 мм, двенадцать гаек М8 и четыре стальные пластины. Из инструмента понадобится сварочный аппарат, болгарка и электродрель.

Основные этапы работ

Вырезаем два одинаковых отрезка уголка 35х35 мм, а затем в каждом из них делаем по два косых зуба, которые будут «грызть» деревянную заготовку, придавая ей округлую форму. Концы резцов в обоих отрезках уголка загибаем немного наружу.

На следующем этапе к ребру каждого уголка нужно будет приварить по две пластины. Далее в этих пластинах сверлим сквозные отверстия по краям под болты. На внутренней стороне уголков нужно при помощи болгарки или напильника сделать насечки.

Потом останется только собрать всю конструкцию, и можно приступать к работе. Подробнее о том, как сделать приспособу для изготовления черенков для садового инструмента, смотрите видео на нашем сайте.

Оцените запись

Указания по сборке бани

Сооружение требуется собирать по месту – для перемещения оно довольно громоздкое. Но сначала необходимо сделать подставки – ножки, располагаемые под крайними стенками и перегородками. Для изготовления максимально используйте обрезки материалов, оставшихся после сборки передней и задней стены. Один из вариантов конструкции продемонстрирован на фото.

Монтаж банной бочки производится в таком порядке:

Готовый корпус бочки следует защитить от осадков, чтобы верхняя часть бани поменьше намокала. Здесь рекомендуется применить бюджетный способ:

- Поперек корпуса набейте гвоздиками гибкие деревянные планки с интервалом 0,5-0,6 м.

- Сверху к планкам приколотите листы тонкой фанеры.

- Импровизированное основание крыши оклейте битумной черепицей.

Если нужно произвести утепление, дранка прибивается к корпусу в несколько слоев – зазор между фанерой и наружной поверхностью бочки увеличится. Туда можно закладывать минеральную вату, накрытую диффузионной мембраной. Процедура сборки бани подробно показана в очередном видеосюжете:

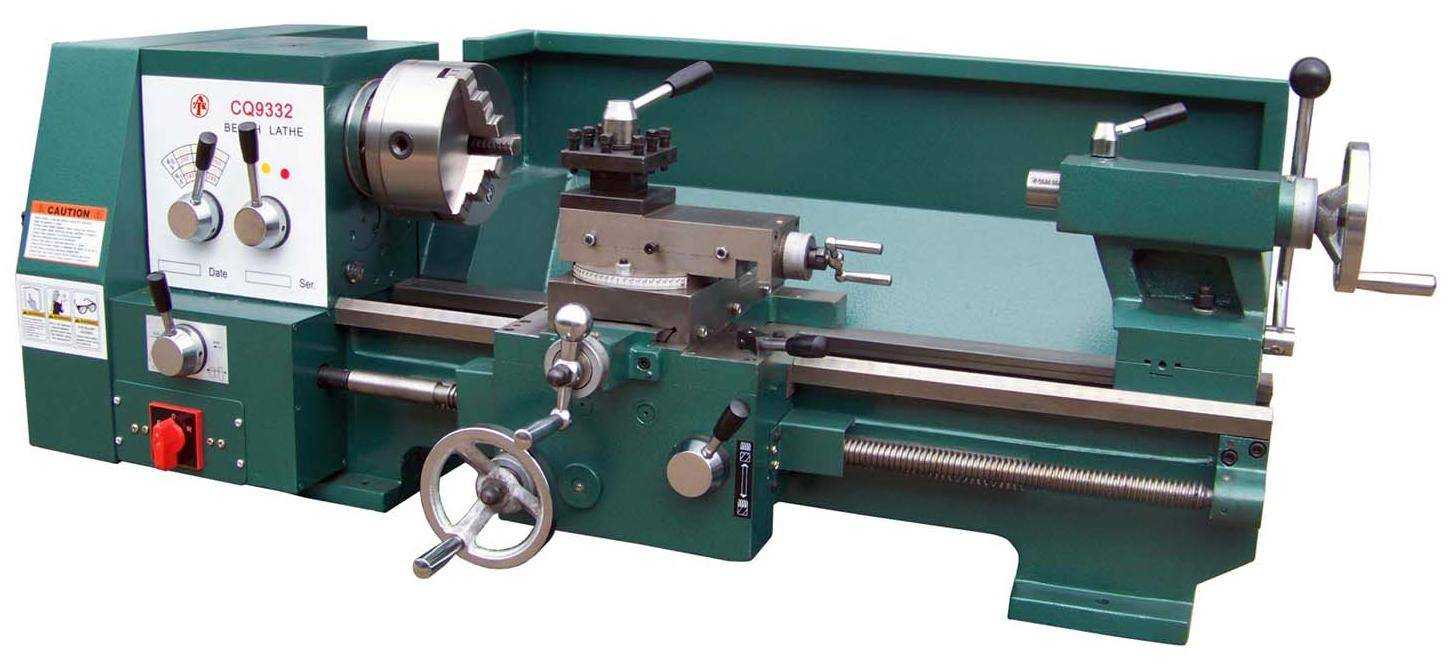

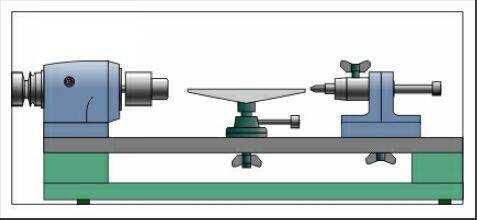

Устройство и принцип работы токарного станка по дереву

Основные узлы токарного станка по дереву

Основные узлы токарного станка по дереву

Главное отличие токарного станка по дереву от его собрата, на котором обрабатываются заготовки по металлу, заключается в том, что у него вместо механического устройства для подвода резца к обрабатываемой детали установлен подручник — приспособление для упора стамесок.

Токарный станок для деревообработки устроен несложно. На станине устройства располагаются передняя и задняя бабки. В передней бабке расположен шпиндель, в него вставляют разные приспособления, с помощью которых крепится левый конец деревянной заготовки. Задняя бабка служит для упора правого конца длинной заготовки. Между левой и правой бабкой устанавливается подручник, который служит для упора инструмента, которым будет обрабатываться заготовка.

Шпиндель приводится в движение электродвигателем. Скорость вращения может регулироваться. Кстати, некоторые токарные работы можно исполнять на фрезерных станках, но об этом рассказ должен быть в отдельной статье.

Заготовка закрепляется в патроне, который установлен на шпинделе. Потом она поджимается задней бабкой. Если устройство подпора задней бабки неподвижное, то его перед установкой заготовки смазывают машинным маслом. Прежде чем начинать устанавливать заготовку, нужно в ней точно вычислить и отметить центр. Его проще всего найти, если воспользоваться угловым центроискателем. Если заготовка будет закреплена не по центру, то при вращении шпинделя это вызовет её «биение», и качественно выточить деталь не удастся.

Зачем сгибать древесину

Сгибание древесины – один из самых старых методов, издревле используемых для изготовления каноэ, смычков, саней, бочек и так далее. Как делать гнутые деревянные детали?

В то время, когда для строительства передвижных сооружений, таких как

колеса для тележек, карет, была в основном древесина, сгибание материала было

определяющим процессом.

Такие деревянные изделия, как деревянные игрушки, ложки, рамы для

картин и т.д., также могут быть сделаны

с помощью различных способов сгибания древесины.

Сгибание древесины может быть разным, в зависимости от того, какая преследуется цель- нужна ли форма лодки, арки, бочки…

Советы по выбору

Инструмент любой формы имеет собственные критерии и должен им соответствовать. Определить качество приобретаемого инструмента можно по его внешнему виду, цвету, а также по материалу, из которого он изготовлен.

- Материал. Зрительно определить качество материала невозможно. Поэтому перед покупкой нужно удостовериться, что у изделия есть сертификат качества. Китайские подделки часто продаются без документов.

- Внешний вид. Качественное изделие имеет ровную, гладкую поверхность. Различные трещины, царапины и повреждения являются браком. Режущая зона должна обладать аккуратной заточкой. Длинные сверла должны быть ровными. Проверить их на качество очень легко, достаточно прокатить их по ровной поверхности. Все неровности сразу будут видны.

- Цвет. Чтобы инструмент обладал дополнительной прочностью, его изготовляют по особой технологии. Узнать, какой метод обработки применялся, можно по цвету изделия. Стальной цвет говорит о том, что дополнительная обработка не проводилась. Напыление желто-золотого цвета снимает металлическое напряжение. У изделия, обработанного нитрид титаном (инструмент ярко-золотого цвета), будет большой срок службы. Черное сверло обладает повышенной прочностью. При его обработке использовали пар.

- Упаковка. Изделия известных производителей имеют хорошую, качественную упаковку. Все подделки плохо запаковывают, а текст иногда написан с ошибками.

- Цена. Чем выше цена, тем качественнее изделие. Все бюджетные инструменты имеют маленький срок службы.

Заботясь о своей репутации, известные магазины не станут продавать подделки

И неважно, какой инструмент вы покупаете, чтобы он был качественным и прослужил долгое время, следует обращаться именно к надежным и проверенным поставщикам

Для качественного выполнения даже такой несложной процедуры, как сверление отверстий в изделиях из дерева, необходимы правильный режим и соответствующий инструмент. Выбирая сверло по дереву, следует учитывать характеристики как обрабатываемого материала, так и отверстия, которое необходимо выполнить. На современном рынке представлено большое разнообразие сверл, предназначенных для выполнения отверстий в дереве, поэтому подобрать инструмент для решения определенных технологических задач не составит особых проблем.

Сверление корончатым сверлом по дереву отверстий для подрозетников

Основные виды дефектов

Качественное соединение обеспечивает сращенной ламели прочность исходного дерева и не должно быть сильно заметным. При нарушении технологии или невнимательности оператора, в готовой продукции, полученной с линии сращивания, могут присутствовать следующие дефекты:

| Дефект | Причина возникновения |

|---|---|

| Между шипами остается пустое пространство | Недостаточное прессование, либо неравномерное нанесение клеевого состава |

| Полученное изделие не обладает необходимой прочностью | На шипы поступило меньше необходимого количества смолы (клея) |

| Ступенчатость — ступенчатая поверхность готовой детали | На сращивание подаются некалиброванные заготовки (разной толщины). Полученное изделие отбраковывается и используется в дальнейшей переработке |

| Винтоватость – ламели имеют плоскости с уклоном — конечный продукт может иметь форму пропеллера. | Некачественная заготовка получается от использования деталей с конусными плоскостями или при неправильной начальной настройке станка, когда не выдержан прямой угол между плоскостью режущего инструмента и кромкой заготовок. Допустимые отклонения на один метр заготовки по длине составляет 3 мм, по ширине – 2 мм. Такие изделия также подвергаются вторичной переработке |

| У готовых деталей могут появиться участки с вырванными волокнами древесины в шиповых соединениях. | Образуются при работе тупыми инструментами или нарушении технологий. Изделия с вырванными волокнами также отбраковываются. Бракованные изделия сращивают повторно, добиваясь получения качественного изделия. |

Все сращенные заготовки должны вылежаться в течение двух-трех дней, чтобы используемый клей успел полимеризоваться и приобрести рабочие качества. После выдержки заготовки подвергают чистовой обработке и получают из него полностью готовую для применения продукцию. Ассортимент готовой продукции может включать в себя окрашенные половые рейки, наличники, плинтуса, клееный брус или клеёные щиты.

Использование автоматических и полуавтоматических линий сращивания позволяет найти применение несортовой или неразмерной древесине и значительно расширить ассортимент выпускаемой продукции.