Устройство клуппа для нарезки резьбы маевского

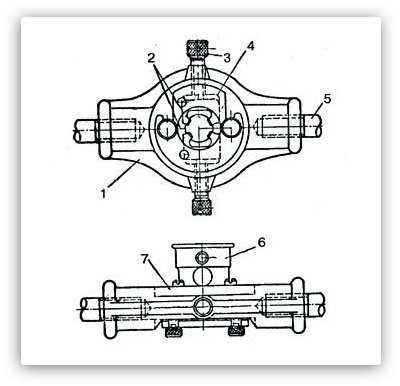

Этот нарезной инструмент применяется для трубной резьбы. У нее меньше величина шага и глубина нарезки, чем у дюймовой при том же угле у вершины. Это самый простой среди трубных клуппов. С другой стороны — он имеет более сложную конструкцию чем косой, но принцип тот же, использование двух раздвижных плашек. Корпус (1) имеет съемную крышку (4) на двух винтах. Внутри стоят плашки (2), положение которых регулируется двумя винтами (3). Расположение плашек в корпусе строго определенное, ориентирами для этого служат установочные риски.

Есть два существенных отличия от предыдущего варианта.

Первое отличие — это три комплекта сменных плашек:

- №1 — диаметры резьбы ½ — ¾ дюйма;

- №2 — диаметры резьбы 1-1½ дюйма;

- №3 — диаметр резьбы 2-2½ дюйма.

Второе отличие — это направляющий фланец и сменные направляющие втулки (под каждый диаметр трубы), что облегчает перпендикулярное расположение клуппа относительно оси детали.

Проектируем лоток для клавиатуры на компьютерный стол

Здравствуйте.

Часто, в компьютерный стол встраивается специальный выдвижной лоток, на котором находится клавиатура.

Такие модули можно купить уже готовыми, но довольно часто, производители компьютерных столов делают их сами – ведь ничего сложного в их изготовлении нет.

Обычно, такие элементы проектируются и собираются по одинаковой схеме.

Две боковые детали, между которыми находится выдвижная полка, и одна (две) перегородки (корпусные планки).

В качестве выдвижной фурнитуры, лучше всего использовать телескопические направляющие.

Они способны выдерживать «приличные» нагрузки, надежны и удобны в эксплуатации.

Давайте спроектируем такой лоток.

Проектировку нужно начинать с размеров выдвижной полки (для этого нужно понимать, какая по размерам на ней будет клавиатура, должно ли быть еще свободное место под использование мыши).

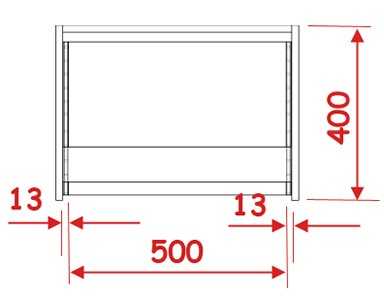

И как пример, пусть размер полки, в нашем случае, будет 500мм на 350мм (при определении глубины, в этом случае, следует учитывать размерный ряд самих направляющих, которые мы будем к ней крепить).

Зная размер полки, можно высчитать размеры боковых деталей, и планок.

Сначала рассчитаем, какой ширины у нас будут корпусные планки.

Так как каждая направляющая дает зазор между смежными деталями (которые соединяются друг с другом посредством этих направляющих) в 13 миллиметров.

Значит, ширина каждой планки будет равна ширине полки плюс два зазора по 13 мм, и в цифровом варианте это будет выглядеть следующим образом:

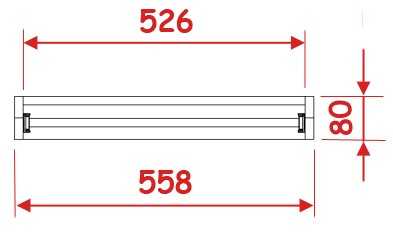

500+13+13=526 (мм).

Боковые детали лотка должны обеспечивать зазор между полкой и задней стенкой (рассчитанной нами планкой) для того, чтобы в этот зазор проходили провода от клавиатуры и мыши.

Мало того, высота этих деталей должна быть достаточна для того, чтобы клавиатура нормально выдвигалась из-под стола, и чтобы (как минимум) между крышкой стола и клавиатурой можно было засунуть ладонь.

По этому, сделаем их высоту равной 80 мм.

Соответственно, и высота задней корпусной планки тоже будет 80 мм.

Глубина передней планки принципиально не важна, но чтобы не было путаницы, сделаем ее так же равной 80 мм.

Боковые детали (как было отмечено прежде) должны обеспечивать зазор между выдвижной полкой и задней корпусной планкой.

Если глубина полки 350мм, бок пусть будет иметь соответствующий размер в 400мм.

Разница размеров между боком и полкой равен 50мм, и от этого размера еще вычитается 16мм – толщину задней корпусной планки.

Зазор получается:

50-16=34 (мм) – вполне достаточно под шнур.

Вот все данные, нужные для изготовления лотка. Запишем деталировку:

- Бок 80мм на 400мм (2шт)

- Корпусная планка 526мм на 80мм (2шт)

- Полка – 500мм на 350мм

Еще один момент.

Чтобы нижний угол боковых деталей не колол ноги, можно его закруглить, например, радиусом 40мм.

Ну, вот и все.

Теперь нужные стороны деталей нужно оклеить кромкой ПВХ, закрепить направляющие, и можно крепить.

А на этом все.

Конструкция и принцип действия клуппов

В сравнении с плашкой, клупп является более простым изделием. Плашка представляет собой цельный инструмент и изготавливается целиком из дорогостоящих быстрорежущих марок сталей. Клупп – это сборная конструкция. Его корпус изготовлен из обычной конструкционной стали. А уже к корпусу крепятся резчики для нарезания дюймовой резьбы на поверхности труб. Такая конструкция позволяет более эффективно отводить стружку, что продлевает срок службы инструмента.

Принцип действия клуппа аналогичен принципу действия плашки. Вращая инструмент по часовой стрелке, производится нарезание резьбы на цилиндрической поверхности. Вращением в обратную сторону инструмент выкручивается.

Расчет выдвижных ящиков

Чтобы не было путаницы и недопонимания, определим исходные данные:

Мебель изготовлена из ламинированного ДСП толщиной 16 мм, для днища используется ДВП толщиной 4 мм.

- Ширина шкафа/тумбы (внешнего габарита) = Х.

- Высота ниши под установку выдвижных ящиков в шкафу/тумбе (за минусом накладной столешницы) = Y.

- Глубина стоевой (боковины) шкафа/тумбы = Z.

Расчет фасада ящика

Как ни крути, расчет внутренней части короба во многом зависит от фасадной части.

Фасад может быть внутренним (закатываться за боковые стенки корпуса) и накладным.

Как видно из чертежа, выбор накладного или внутреннего фасада может повлиять на глубину ящика. В случае вкладного он закатывается глубже на толщину фасада (-20 мм от глубины стоевой).

Высота фасада ящиков обычно варьируется в пределах 150-200 мм. Все зависит от того, что будет храниться внутри. Под документы и канцелярские принадлежности в офисных тумбах делают ящики поменьше, глубиной 120-150 мм, редко 180 мм. Бельевые ящики комода проектируют поглубже, начиная от 180 мм и заканчивая 250 мм. Под игрушки и постельные принадлежности ящики могут быть еще глубже по высоте фасада, но в этом случае обязательно нужно усиливать дно, ребром жесткости или перегородками.

Размер фасадов выдвижных ящиков с учетом технологического зазора рассчитывается по аналогии с остальными дверцами, более подробно можно почитать здесь. Если кратко – от габаритов по внешнему периметру отнимается 2-3 мм, между соседними фасадами зазор также составляет 2-3 мм.

Пример, как рассчитать фасады для двух выдвижных ящиков относительно нашей тумбы с габаритами X*Y*Z.

- Внутренний фасад: (X-16*2-3)x((Y-16*2)/2-3)

- Накладной фасад: (X-3)x(Y/2-3)

Высота и длина фасада может меняться местами, если есть текстура и желаемое направление рисунка – продольное или поперечное. При кромлении фасадов ПВХ по периметру необходимо учесть толщину кромки!

Как рассчитать боковину ящика

Направляющие для выдвижных ящиков предлагаются в продаже с шагом 50, начиная от 250 мм и заканчивая 550/600 мм. У производителей фурнитуры в каталогах всегда есть подобная раскладка, по которой можно сориентироваться в размерах и разметке под крепеж.

размеры роликовых направляющихразмеры шариковых направляющих

Таким образом, и глубина боковин ящиков берется с шагом 50. Для самых неглубоких ящиков 250 мм, и далее, соотнося глубину стоевой шкафа/тумбы с длиной подходящей направляющей – 300, 350, 400 мм и т.д.

Самая узкая боковина шкафа/тумбы для встраивания – 260 мм для накладного фасада и 280 мм для внутреннего фасада (под направляющую 250 мм). Требуемый зазор по переднему краю для монтажа обычно 2 мм. Сзади зазор произвольный, от 1-2 см и до 5см. Если остается больше, лучше приобрести направляющие подлиннее, чтобы не терять пространство за ящиком. Получается:

(глубина ящика)=длине направляющей и меньше Z не более чем на 50 мм.

Как рассчитать лоб (переднюю и заднюю часть) ящика

Если опять же обратиться к каталогам производителей, то можно увидеть, что зазор между боковинами корпуса шкафа/тумбы и ящиков составляет порядка 12,5-12,7 мм.

На самом деле, при расчетах эти цифры округляют, вычитая 13 мм. Так выдвижной ящик более свободно ходит и проще регулируется.

На чертеже схема расчета ящика наглядна и понятна. Таким образом, для расчета «лба» выдвижного ящика нужно отнять от габаритов шкафа/тумбы толщину ДСП 4 раза (по 2 с каждой стороны) и зазор 13 мм также с двух сторон. 16*4+13*2=90. Получается:

(длина лба)=Х-90мм.

Как рассчитать глубину ящика

Относительно глубины особых стандартов нет. Обычно под фасадом (Z5) оставляют 10-20 мм, а над фасадом 30-80 мм.

Таким образом, если, к примеру, высота фасада равна 150 мм, то глубина ящика будет порядка 80-100 мм. Я в расчетах опираюсь на карты кроя. Если уменьшение глубины ящиков позволит более компактно разместить детали на листе ЛДСП, то этим стоит воспользоваться. Бывают ситуации, когда несколько деталей вылазят на новый лист, а стоит «поиграть» с такими вот непринципиальными размерами деталей, как получается сэкономить на покупке целого листа с огромным остатком!

Расчет дна из ДВП

Есть два способа установить дно ДВП – внахлест и в паз. В первом случае дно прибивается к каркасу выдвижного ящика с обратной стороны. Во втором – задвигается в специальный паз.

- При креплении внахлест отнимают на зазор 2мм. То есть ((длина лба)+16*2-2)х((глубина ящика)-2).

- При глубине паза А мм с каждой стороны добавляют к внутреннему размеру (А-2) мм с каждой стороны. То есть ((длина лба)+ (А-2)*2)х((глубина ящика)-16*2+(А-2)*2).

Технология нарезки

Нарезание модульной и питчевой формы производится на металлорежущих станках следующими способами:

- резцом на токарно-винторезных станках;

- модульной фрезой на фрезерных станках;

- специальными пальцевыми фрезами.

Первый способ питчевой нарезки обеспечивает высокую точность, но обладает низкой производительностью. С его помощью нарезается питчевая резьба на червячных валах, требующих высокие показатели точности передачи движения.Этот метод применяется на предприятиях с индивидуальным или мелкосерийным производством.

Второй и третий способы считаются более производительными.Фрезу устанавливают так, чтобы её ось вращения пересекала продольную ось вала заготовки строго под углом в 90 градусов. Для обеспечения высокого качества резьбы (модульной или питчевой) производят несколько проходов. Наиболее удобными для нарезания питчевого соединения считаются станки, оснащённые двухваловыми механизмами подачи или так называемые нортоновские коробки передач.

Перед нарезанием производят настройку станка на основании данных специальных таблиц, в которых указаны значения питчей. С их помощью устанавливают необходимый набор зубчатых колёс на винторезную гитару с заданными передаточными числами.

Пальцевые фрезы применяются для нарезания питчевых соединений на изделиях, обладающих крупными габаритами. Для реализации питчевой нарезки устанавливают специальные фрезерные головки, обладающие индивидуальным приводом фрезы. Первый проход осуществляется прорезной пальцевой фрезой прямоточного профиля, с углом профиля равным 35 градусов.

Методика нарезания

Ручным метчиком проводить нарезку можно соблюдая следующие этапы:

- высверлить проем под резьбу соответствующих диаметра и глубины;

- провести его зенкование;

- закрепить метчик в держателе или воротке;

- выставить его перпендикулярно рабочей полости, в которой будет осуществляться нарезание;

- ввинчивать метчик с легким нажимом по часовой стрелке в отверстие, подготовленное заранее под нарезание резьбы;

- через каждый полуоборот выворачивать метчик назад, чтобы срезать стружку.

Система резьб

Для охлаждения и смазывания поверхностей в процессе резки важно использовать смазочные материалы: машинное мало, олифу, керосин и тому подобные. Неправильно подобранная смазка может привести к некачественному результату нарезки

Как самостоятельно сделать втулку для камня на двигатель от стиральной машины?

Рукастым дядькам иногда попадаются двигатели от советских стиральных машинок и очень хочется куда-то приспособить подобный мотор. Точнее не так: нужно выбросить старую стиралку, но движок выбрасывать жалко — такая вещь! Моторы там ставили довольно слабые — около 200 ватт, плюс минус. И самое первое, что приходит в голову — соорудить точило. И на пути реализации этой задумки самой непростой задачей является изготовление втулки, фланца для закрепления камня на валу мотора. Первое, что приходит в голову: приспособа слишком сложна для самостоятельного изготовления и нужно просить знакомого токаря сделать втулку. И это правильное решение, если конечно есть токарь на примете.

Но не у всех в знакомых есть такие нужные люди как токарь и порой озарившая задумка по применению двигателя так и остаётся задумкой. Я же предлагаю своими силами соорудить такую втулку, без каких-либо специфических инструментов. Может быть заточной станок и не получится промышленной надёжности, но подобный агрегат у меня замечательно работает и иногда помогает в заточке ножей или иных мелких мелких операциях. В общем я ни разу не пожалел, что потратил время на сооружение этого станочка!

Итак, в качестве основы втулки можно использовать обычный сантехнический сгон на «1/2». Даже резьбу нарезать не нужно! Тут стоит заметить, что для такой втулки необходимо чтобы вал двигателя вращался против часовой стрелки. Иначе существует большой риск, что камень попросту раскрутит стопорную гайку и слетит! В целом же, направление вращения у советских моторов довольно легко меняется.

На сгон необходимо насадить отрезок полипропиленовой трубы 32мм. длинной в пару сантиметров. Труба должна быть с размерным отношением SDR6, тогда внутренний диаметр трубы будет подходить к наружному диаметру сгона. У меня например не удалось так просто насадить на сгон отрезок ПП — пришлось разогреть сгон на плитке и на горячую надеть пластик.

Теперь нужно подогнать диаметр сгона под вал двигателя. У советских моторов от стиралок обычно встречается диаметр 11 или 14 мм., причем там ещё присутствуют десятые доли миллиметров с большой погрешностью. Для 11мм. валов отлично подходит отрезок металлопластиковой трубы 16 мм. Развальцованная МП-труба забивается на вал довольно легко. Далее наружный диаметр МП можно подточить на включенном двигателе под сгон, чтобы последний также забить на вал с металлопластиком.

Если вал около 14 мм., то подогнать его к диаметру сгона можно при помощи клеевой термоусадки. В любом случае, при любом диаметре вала, нужно пометить место выемки на валу, чтобы уже через сгон зафиксировать всю втулку. Зафиксировать втулку можно толстым саморезом по металлу — в сгоне сверлится отверстие и загоняется саморез для формирования резьбы. Затем саморез выкручивается и укорачивается до минимальной длинны, и закручивается обратно.

Клуппы с электроприводом

Его уже можно рассматривать как промежуточную модель для нарезки резьбы между ручным механическим инструментом и станком. Резьбонарезной электрический плашкодержатель значительно облегчает работу по нарезке резьбы и является более производительным. Есть разные варианты поставок в зависимости от набора аксессуаров и приспособлений.

В работе они используют те же головки, что и ручные модели (конечно, в рамках одной торговой марки и ограничений по диаметру резьбы). Направляющих губок в головке для устойчивого положения инструмента бывает недостаточно. Все-таки самый «слабый» из них имеет мощность 750 Ватт, но чаще используют модели от 1000 Ватт.

Если учесть, что передача вращения проходит с понижающим мощным редуктором, а 1 л.с равна 735, 5 Ватт, то удерживать в руках работающий инструмент уже проблематично. Поэтому в комплекте предусматривают струбцину-фиксатор. Как дополнительная опция может поставляться масляный насос для подачи специального масла в рабочую зону.

Есть определенные ограничения использования электрического клуппа. И дело даже не в том, что не всегда есть на площадке возможность подключения к сети. Электрический ручной плашкодержатель имеет вес от 5 кг и довольно значительные, по сравнению с механическим, габариты (тем более со струбциной). Поэтому при нарезке резьбы во время ремонта существующего трубопровода его применение просто невозможно.

Основное назначение — прокладка новых трасс и работа на объекте или использование в подготовке труб в условиях мастерской (хотя для этого уже можно применять переносные резьбонарезные станки).

В качестве продолжения темы — есть компактные переносные станки для нарезки резьбы.

Это идеальное решение для мастерской или заготовительного участка, если приходится работать со значительными объемами. Их мощность в Ваттах не отличается от бытового пылесоса или фена (от 1.5 кВт), но ее достаточно, чтобы обеспечить высокую производительность при работе с трубой до 4 дюймов. Они уже укомплектованы труборезом, гратоснимателем, автоматической подачей масла (точнее ее циркуляцией из поддона через систему фильтров) и могут устанавливаться на верстак или на съемные ножки. Трубогиб также можно сделать своими руками.

Какие бывают телескопические рельсы

Невзирая на то, что их конструкция проста, телескопические направляющие делятся на виды в зависимости от формы и функционала. В теории, можно выделить такие моменты:

- возможность разборки на съемные и несъемные части;

- число «ступеней» (двухсекционные или многосекционные);

- по типу конструкции – одно- и многоуровневые.

Неразборные конструкции, как правило, стоят меньше, чем разборные. Это обусловлено тем, что именно при использовании вторых нужно применять особые способы производства рельсов и способов крепежа шариков к ним. Как раз эти самые шарики позволяют свободно собирать и разбирать конструкцию, не боясь потерять мелкие детали.

Цена может отличаться и по количеству ступеней в конструкции, а также зависит от числа уровней, задействованных в ней. Грубо говоря, чем сложнее система, тем больше она стоит.

Плюсы телескопических направляющих

Несмотря на многообразие других систем для выдвигания ящиков, именно шариковые направляющие имеют ряд видимых плюсов. Основные из них:

- долгий срок службы, устойчивость к коррозиям;

- легкость установки;

- невысокая цена;

- плавное скольжение, в отличие от простых деревянных аналогов;

- прочность и качественная сборка.

Подобные виды направляющих применимы практически в любом виде мебели: шкафу, кухонном гарнитуре и других конструкциях.

Порядок применения

Перед нарезкой внешней резьбы необходимо:

- Слегка завальцевать оконечник трубы.

- Смазать его машинным маслом, солидолом, соляркой (в комплекте с электрическим устройством, кстати, всегда идет масленка).

- Насадить простую или разборную плашку на трубу или ввести ее в электроклупп.

- Зафиксировать трубу разводным ключом (понадобится помощь другого человека) или фиксатором станка.

- Нарезать резьбу. Если нарезка осуществляется вручную, то лучше прибегнуть к помощи другого человека, который будет держать трубу. Если с помощи электрического устройства, то достаточно нажать на кнопку.

Пластмассовая оправа (ободок)

Для пайки оправы очков или ободка из термопластичного материала потребуется паяльник или подобный ему нагревательный прибор. Они необходимы для разогрева пластика в зоне скрепления сломанных частей, стыкуемых в расплавленном состоянии. Это не пайке в полном смысле слова, так как припой здесь не применяют.

Можно обойтись и без паяльных приспособлений, если воспользоваться дихлорэтаном или бензолом, расплавляющим пластик до нужного состояния при нормальных температурах.

Независимо от выбранного способа нагрева размягчённые до требуемого состояния части оправы плотно прижимаются одна к другой и выдерживаются некоторого время, достаточное для получения надёжного диффузионного соединения.

Держатель для пустышки: зачем нужен?

Стоит отметить, что популярными подобные изделия стали совсем недавно. Точнее с изобретением полимерной глины. Многие рукодельницы решили, что малышам просто необходим такой аксессуар, как держатель для соски.

Держатель с именем

Советы:

- Дело в том, что родители, дети которых не прибывают на грудном вскармливании, стремятся приучить своего ребенка к соске, считая, что это делает малыша более спокойным. Она позволяет удовлетворить сосательный рефлекс, который присутствует у малышей до двух лет. Это можно сделать как раз при помощи соски.

- Многие родители отмечают, что приучение к пустышке действительно делает ребенка более спокойным и позволяет родителям заниматься своими делами. А не постоянно носиться с малышом. Консультанты по грудному вскармливанию наоборот, очень отрицательно относятся к пустышкам, и ни в коем случае не рекомендуют мамам, которые кормят малышей грудью, давать детям соску.

- Считается, что такие предметы меняют прикус ребенка, делают его неправильным, а также могут стать причиной отказа ребенка от груди. Но все же многие педиатры, для того чтобы ребенок был спокойным, рекомендуют давать ему соску.

- Дело в том, что дети довольно часто выплевывают пустышку, особенно это случается, когда малыш что-нибудь хочет поесть, или наоборот, поговорить на детском языке.

- В таком случае очень часто пустышка или соска оказывается на полу или в коляске. Многие мамы привыкли брать с собой специальные растворы для дезинфекции, промывают соски водой, однако в большинстве случаев, после того как пустышка упала на пол, ее необходимо кипятить или стерилизовать.

- Только таким образом можно устранить все болезнетворные микроорганизмы. Как раз держатель для соски препятствует падению на пол.

Держатель для соски

Оптимальные размеры полки для клавиатуры

Чтобы полка для клавиатуры эффективно выполняла свои функции, требуется правильно рассчитать её размеры. Ведь вы наверняка хотите, чтобы на полке свободно поместилась не только клавиатура, но и компьютерная мышь. А для этого длина полки должна быть не менее 650 мм

Также, полка должна иметь оптимальную глубину – пользователю необходимо место для удобного размещения компьютерных аксессуаров. Оптимальная глубина полки составляет 400 мм.

Ещё один важный момент – полка должна выдвигаться на достаточное расстояние для комфортной работы пользователя. Это обеспечивают мебельные направляющие. Практика показывает, что длина направляющих для полки под клавиатуру должна быть не менее 350 мм

. Чаще всего устанавливают роликовые направляющие.

Думаю, есть смысл дополнить вышесказанное изображением:

Проектируя полку для клавиатуры, обязательно примите во внимание данные размеры. В принципе, я вам советую взять их за основу

Итак, с размерами разобрались, теперь самое время перейти к рассмотрению вариантов конструкций.

Нарезка резьбы ручным клуппом

Ведущие мировые производители выпускают специальные ниппельные зажимы с расширительным оголовком, который вставляют внутрь трубы. При вращении штока, связанного с расширителем, головка увеличивается в объеме и надежно прижимается к внутренним трубным стенкам, при этом в тисках фиксируют не деталь, а сам зажимной ниппель.

Операции по нарезанию резьбы на транспортируемых трубах посредством клуппа проводят в следующей последовательности:

- Обрезают трубу под прямым углом, стараясь не оставлять заусенцев. Чтобы точно выдержать угол в 90 градусов, обматывают в месте реза оболочку детали лентой из любого клейкого материала или закрепленной полоской бумаги до совмещения торцов, после чего обрезают заготовку точно по краю шаблона.

- Фиксируют деталь в тисках, оставляя свободным конец около 100 мм, наносят на кромку специальное масло из баллона и надевают на заготовку клуппную лерку, заранее помещенную в трещоточный механизм.

- Вытаскивают и поворачивают стопорный палец трещотки в рабочее положение по стрелке.

- Надавливают на клуппную насадку сбоку и начинают медленное вращение приспособления с регулярной подачей масла в рабочую зону. При проведении работ используют только специальное фирменное масло, которое смывает стружку, а не приклеивает ее к виткам, ухудшая качества реза.

- Трещотку продолжают вращать до тех пор, пока лерки не окажутся в одной плоскости с трубным торцом – это стандартная длина конической резьбы.

- После проходки переставляют стопорный палец по стрелке в положение реверса и вращают головку в обратную сторону, полностью выкручивая, после чего нарезка готова к работе.

Рис. 9 Этапы нанесения резьбы