Кулачковые быстрые струбцины

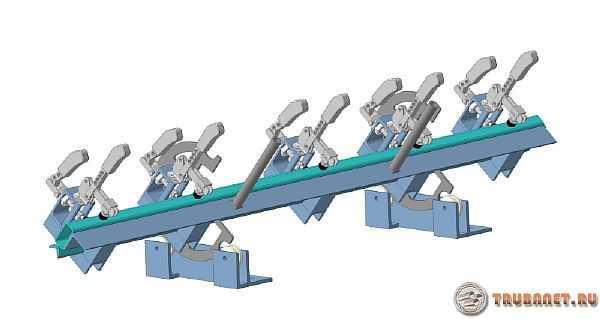

Зачастую деталь или заготовку в струбцине необходимо зафиксировать быстро, причем сделать зажим без лишних движений. Например, при сушке или окрашивании партии панелей или рамок. Для этих целей лучше всего сделать специализированное приспособление с кулачковыми зажимами, фото.

Отличие данного приспособления заключается в том, что вместо традиционного ходового винта на вертикальных губках зажима устанавливают эксцентрики из фанеры.

Для этого на деревянных стойках предварительно необходимо сделать пропил по толщине эксцентрика.

Далее ставят эксцентрики, засверливают оси, выравнивают, для того чтобы можно было зажим поджимать пальцем, и собирают приспособление.

Рукоятка, винт и основная сборка

Изготавливают квадратные заготовки по 25 мм и отрезают для каждой ручки по 100 мм. Обозначают центральную часть и высверливают с помощью сверла фрагмент 10,5 мм 60 мм. В качестве аналога можно высверливать довольно широкое отверстие, после чего покрывать эпоксидной смолой. Но такой способ считается недостаточно надежным.

Шлифуют заготовку, чтобы сделать более удобную ручку и приклеивают к данному зажимному винту. Приступают к основной сборке. Это простая задача, позволяющая наклеить плёнку к неподвижной головке. Укрепляют стопорную гайку и делают торцевые колпачки. Они должны не допускать соскальзывания головки со штанги. Потому желательно прикрутить небольшую пластинку на пятку. Благодаря этому выскальзывание гайки с места исключается. Это действует, как крюк.

Он зацепляется за гайку. Работу можно считать оконченной. Стальные струбцины получаются несколько тяжелее, но при этом они ещё и надежные. Зажимы используют один и тот же стержень. Они являются довольно прочными и служат долго.

Металлическая струбцина своими руками из подручных средств

Изготавливая струбцину из металла, практически невозможно обойтись без сварочного аппарата и УШМ. За основу можно использовать стальную трубу, получив в итоге трубчатую струбцину. Подойдут также любые стальные заготовки, которые наверняка имеются в распоряжении у каждого мастера. Рассмотрим особенности изготовления струбцины из металлической трубы размером 100×100 мм и толщиной не менее 3-4 мм. Инструкция выглядит следующим образом:

Отрезаем от трубы часть размером 2 см, и получаем стальной квадрат.

Далее разрезаем квадрат пополам, и получаем практически готовые две струбцины

Здесь очень важно учитывать, что если разрезать квадрат пополам, то зажимать в инструменте можно ограниченные по размеру заготовки. Именно поэтому можно отрезать немного больше, чтобы оставался запас.

На следующем этапе необходимо вырезать отверстие с торца, в которое будет крепиться подвижная губка

Размер отверстия зависит от диаметра используемого болта. Лучше не экономить, и взять болт толщиной 10-12 мм.

Далее подготавливаем болт с гайкой. Длина болта должна быть таковой, чтобы его хватило до упора с противоположной частью заготовки. Если длина заготовки составляет 10 см, тогда длина болта должна быть не менее 15 см.

Прикладываем болт с гайкой к пластине, и выставляем перпендикулярно основанию. Гайка приваривается к пластике.

Струбцина практически готова к использованию. Для удобства вращения болта, необходимо приварить перпендикулярно ножке кусок электрода.

Длина привариваемого электрода влияет на усилие, поэтому, чем больше ее размер, тем меньше усилий придется прикладывать для зажатия детали. Если хотите получить струбцину, которая будет максимально похожа на заводскую модель, тогда в ножке болта сверлится отверстие, и устанавливается кусок электрода.

Выбирая заготовку для изготовления инструмента, важно учитывать толщину стали. Именно от этого фактора будет зависеть надежность и эффективность самодельного прибора

На деле такой зажим из металла не уступает заводским аналогам. Уделив всего пару часов времени, можно получить качественный инструмент с минимальными финансовыми затратами. На видео ниже показано, что представляет собой инструмент в действии.

Струбцина для склеивания рамок

При изготовлении рамки для картины одним из этапов является склеивание четырех деталей в единую конструкцию. При этом необходимо соблюсти точность в углах. Склеить детали с достаточной точностью поможет самодельная струбцина.

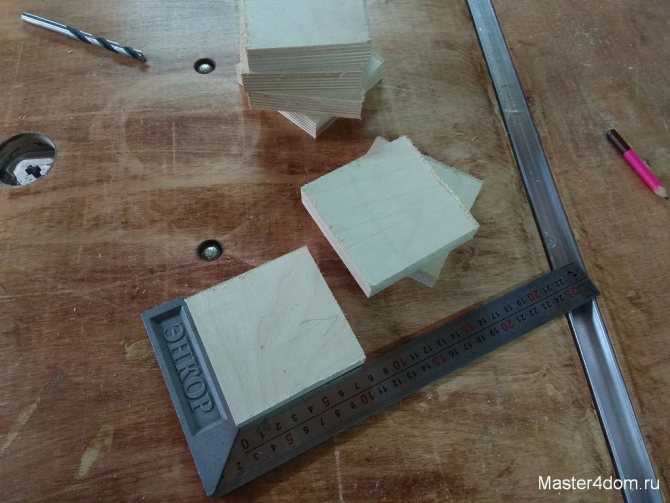

Сделаю две струбцины для того, чтобы меньше времени тратить на ожидание высыхания клея в тех случаях, когда необходимо изготовить несколько рамок. В качестве материала можно использовать обрезки дерева или фанеры. В моем случае используется фанера толщиной 18 мм и 8 мм.

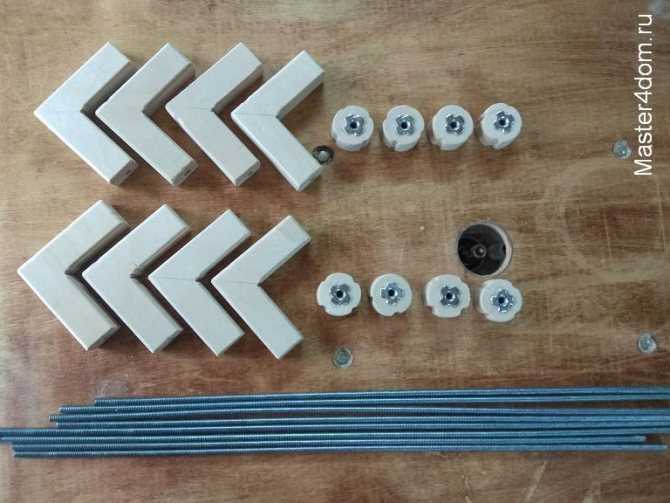

Струбцина состоит из угловых элементов толщиной 18 мм, квадратных элементов толщиной 8 мм, шпилек и гаек – маховиков. Первым делом изготавливаю гайки – маховики. Использовать их будет удобнее, чем гайки – барашки за счет большей массы. Для экономии материала и маховики и угловые элементы изготавливаю из одной детали.

На самодельном распиловочном столе выпиливаю восемь квадратов с стороной 80 мм.

Размечаю на каждом диагональ. На ней отмечаю 35 мм от угла и провожу перпендикулярную линию. От точки пересечения откладываю по 19 мм в каждую сторону. В этих точках делаю отверстия диаметром 8 мм, подложив под деталь обрезок дерева для того, чтобы не оставалось сколов на выходе сверла из детали. Коронкой по дереву на 38 мм высверливаю маховики установив направляющее сверло в точку пересечения ранее размеченных линий.

Зачищаю наждачной бумагой поверхности детали,рассверливаю отверстие сверлом на 7 мм и забиваю в него зайку забивную мебельную М6. Для увеличения скорости и качества шлифования детали вкручиваю болт М6 в ранее забитую гайку, зажимаю болт в шуруповерт и шлифую прижимая вращающуюся деталь к наждачной бумаге.

Повторяю проделанные операции на остальных квадратных деталях и получаю восемь гаек – маховиков.

Изготовление угловых элементов. В торцах квадратных деталей размечаю два отверстия по центру толщины и 15 мм от края так, чтобы отверстия смотрели в угол напротив выпиленного маховика. Первое отверстие диаметром 5 мм и глубиной 30 мм.

Просверливаю во всех восьми деталях и нарезаю резьбу метчиком на 6.

Второе отверстие сквозное диаметром 7 мм. Просверливаю его с использованием самодельного кондуктора.

На циркулярной пиле при помощи упора для поперечного реза выпиливаю угловые элементы. Для этого выставляю диск строго под углом 900 к поверхности стола так, как от этой настройки будет зависеть точность склеивания рамки в дальнейшем. Выставляю ограничитель на упор на расстоянии 52 мм от диска.

Фиксирую деталь струбциной углом с отверстием от маховика к упору и вниз к столу.

Произвожу рез, переворачиваю деталь по диагонали и произвожу второй рез.

Проделываю эти операции с остальными квадратными элементами и получаю восемь угловых элементов. С помощью фрезерного стола скругляю кромки калёвочной фрезой. Зачищаю детали наждачной бумагой.

Две шпильки М6 длинной два метра нарезаю на восемь равных частей. От длинны этих шпилек зависят размеры рамки, которую можно будет зажать в струбцину.

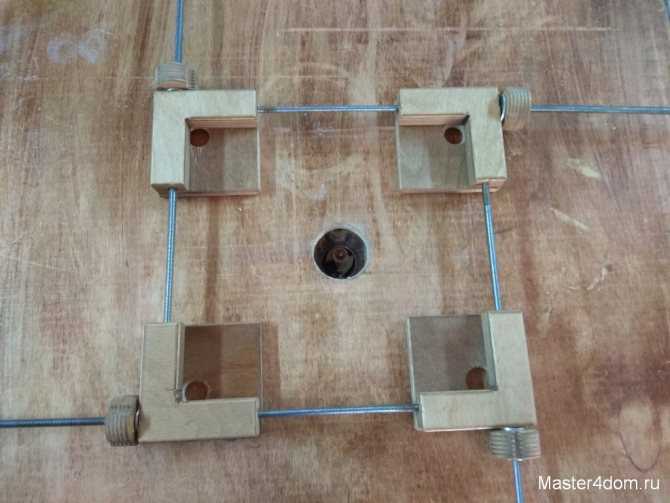

Наношу клей на шпильки и вкручиваю их в отверстия с резьбой.

Покрываю угловые элементы и маховики маслом – воском для садовой мебели и собираю струбцину продевая шпильки в сквозные отверстия угловых элементов. Фиксирую их гайками – маховиками через шайбы с широким полем.

Изготовление квадратных элементов. Выпиливаю восемь квадратов с стороной 80 мм из фанеры толщиной 8 мм. Просверливаю три отверстия 3 мм для фиксации их к угловым элементам и одно 15 мм для удаления излишков клея при склеивании рамок. Покрываю их маслом – воском для садовой мебели.

Фиксирую их на саморезы к угловым элементам.

Струбцина для склеивания рамок готова!

Производители струбцин

Одним из важных критериев выбора инструментов является репутация производителя. Мы отобрали бренды, продукции которых можно доверять:

- Gross – производитель, который входит в российский концерн «Мир Инструмента». Предлагает высокотехнологичную продукцию, сделанную на профессиональном уровне. В каталоге компании большой выбор столярного, слесарного, измерительного или другого инструмента.

- Зубр – компания, которая появилась только в 2005 году, но уже зарекомендовала себя благодаря качественным надежным товарам. Оборудованию бренда можно доверить самые сложные задачи.

- Kraftool – немецкий изготовитель профессионального строительного инструмента для различных задач. Изделия компании славятся эргономичностью, стильным дизайном, долговечностью.

- Fit или Finch Industrial Tools– канадская компания, занимается производством ручного и электрического инструмента для профессионального или домашнего использования. Родилась марка в 1996 году, сегодня она является одним из крупнейших игроков на мировом рынке.

- Stanley – бренд, известный с 1843 года. Американский производитель быстро получил признание благодаря высокому качеству продукции. Под этим логотипом продаютсянадежные ручные или электрические строительные устройства из прочных материалов, которые отличаются продуманной эргономикой, а также высокой производительностью.

- Кобальт – российская марка, делающая монтажно-слесарное оборудование. Компания следует трем основным принципам: надежность, эргономика, оптимальная цена.

- Matrix – немецкий производитель, ассортимент которого насчитывает более 3 000 наименований. Здесь можно найти все от крепежных элементов до слесарного оборудования или автомобильного инструмента.

- Sparta – производит принадлежности для ремонта дома или автомобиля. Они известны низкими ценами и востребованы среди экономных покупателей, которые нечасто прибегают к строительным работам.

- Santool – компания, реализующая ручной строительный инструмент с 2004 года. Главное преимущество ее товаров – разумное сочетание цены и качества. Продукция марки предназначена для использования в личных целях, но также востребована в небольших мастерских.

- Сибртех – бренд, который делает простой надежный недорогой инструмент. В названии соединено 2 слова – Сибирь и Технология. Лаконичный дизайн и отсутствие лишних наворотов – главные отличия товаров марки. Изделия Сибртех призваны помогать при ремонте дома или автомобиля.

Разновидности струбцин

В наше время существует достаточное большое количество разновидностей струбцин, которые отличаются размерами, областью применения и другими параметрами. Например, популярны следующие разновидности этого инструмента, которые можно сделать своими руками:

- Кромочная струбцина. Этот вид инструмента предназначен для склеивания или надёжной фиксации кромки изделия при столярных работах, а также их применяют для удобной и безопасной транспортировке листовых материалов.

- G — образная струбцина. Своё название этот инструмент получил из-за внешнего сходства с английской буквой G. Это очень распространённый и популярный вид зажима, имеющий несколько типоразмеров. Наиболее часто применяют инструмент с шириной захвата 100 и 150 мм. Делают такие струбцины из различного материала, чаще всего это стальные и чугунные струбцины.

- Трубная струбцина своими руками. В этом варианте зажимного устройства в качестве основания используется труба, на одном конце которой нарезается резьба и наворачивается неподвижная головка с губкой. По трубе перемещается другая головка, которую можно зафиксировать в нужном месте и с помощью винтового зажима сжать детали между собой. Достоинством трубных зажимов является то, что размеры деталей определяются длиной трубы и можно работать с самыми различными размерами соединяемых деталей. Трубы обычно применяются на 1/2 и 3/4 дюйма в таком случае конструкция получается достаточно мощной и прочной.

- Ленточная струбцина. С помощью такой конструкции удобно склеивать рамки и ящики, производить ремонт мебели, рам и так далее. Отличительная черта этого инструмента — кожаный или капроновый ремень, с помощью которого сжимаются сопряжённые детали. Прижимное усилие получается равномерным и надёжным. Его довольно легко сделать своими руками и он будет незаменим при столярных работах.

- F — образная самодельная струбцина. Главным достоинством этого вида зажимов является глубокий зев, что даёт возможность фиксации детали на довольно большом расстоянии от её кромки. Конструкция состоит из основания с неподвижной губкой, по которому скользит регулируемая головка с губкой.

- Угловая струбцина для сварки своими руками. Этот инструмент является наиболее полезным и востребованным, так как позволяет фиксировать две детали под прямым углом друг к другу. Очень широко применяется как при столярных, так и при слесарных работах.

Различается этот инструмент также и по механизмам зажимов:

- Угловая;

- Винтовая;

- Быстрозажимная;

- Рычажная.

Как правильно выбрать

Выбор любых инструментов для слесарных работ будет зависеть от предназначения

Во время покупки быстрозажимных струбцин важно обращать внимание на такие основные свойства – дистанция между элементов для зажима и рабочий ход. Чем выше будут значения по таким показателям, тем лучше инструмент. Они дают возможность применять устройства для функционирования и с огромными, и с малыми изделиями

Они дают возможность применять устройства для функционирования и с огромными, и с малыми изделиями.

Для работ по сварке покупают G-образную модель. Она надежно закрепляет металлические элементы. Еще такое устройство обладает высокую прижимную силу, что считается крайне важным фактором при трубной сварке. Масса и материал изготовления инструмент играет достаточно важную роль в процессе выбора. Для домашних работ настоятельно рекомендуем покупать изделия, чей вес до 1 кг. Есть модели с массой больше 5 кг, которые применяют на промышленном производстве, а еще при работах с габаритными заготовками.

Большинство моделей оснащены защитным противокоррозионным покрытием

Это крайне важно, если инструмент расположен в комнате, где высокий уровень влажности. Для покрытия применяют лакокрасочные и гальванические средства

Некоторые компании-изготовители используют такое покрытие, как порошковая краска.

Еще один критерий по выборе – метод и зажимное усиление. В такой случае выбор будет зависеть от прямого назначения инструмента. Для работ с большими металлическими заготовками стоит выбирать мощное устройство, а если вы планируете работать с элементами из древесины, которые требуется распиливать или склеивать, то выбирайте быстрозажимной пистолетный механизм. Это даст возможность надежно закреплять элемент и при этом не повредить поверхность. Ширина губок для фиксации определяется шириной элементов, которые будут применены в процессе работы.

Значение колеблется в пределах 20-50 см. Есть широкофункциональные модели. Например, в определенных моделях губчатый поворот на 180 градусов и возможность применять устройство как распорку

При покупке уделите внимание винтовой резьбе. Настоятельно рекомендуем выбрать покупать устройства с крупной резьбой

Те, что имеют мелкую резьбу, плохо фиксируют. А вот второстепенным критерием выбора является рукоять. В таком случае пользователь самостоятельно может выбрать тип ручки на свое усмотрение. Наилучшим вариантом будет прорезиненная или эргономическая рукоятка.

Это универсальный инструмент для столярных и слесарных работ. Конструкция делает крепление при сварке, сверлении, пилении или склеивании надежным. Есть много моделей, отличающихся по назначению. Выбор быстрозажимной струбцины своими руками строго индивидуален и во многом зависит от поставленных задач. Такие рекомендации и параметры моделей помогут выбрать качественный и надежный инструмент.

Как сделать столярную струбцину своими руками: пошаговые инструкции с чертежами

Для изготовления струбцин в домашних условиях достаточно обладать базовыми навыками слесарного и столярного дела. В качестве материалов используется деревянный брус, металлопрокат, трубы и детали крепежа, в частности, болты, шпильки, гайки, штифты. Для стыковки металлических деталей струбцин желательно наличие электрического сварочного аппарата. При выполнении любых работ главное — следовать инструкции и соблюдать технику безопасности.

Изготовление инструмента винтового типа

Такой вид струбцины поможет хорошо зафиксировать заготовки из дерева

Струбцина, изготовленная по данной методике, отлично подойдёт для фиксации небольших деревянных заготовок — фанеры, листов ДВП, ОСБ и ДСП, а также досок и тонкого бруса. Мы предлагаем вам самостоятельно выбрать масштаб, но в остальном лучше не отклоняться от следующей последовательности действий:

- Перенесите шаблоны всех деревянных деталей на плотную бумагу или картон в соответствии с выбранным масштабом.

- С помощью шаблона перенесите изображение на доску подходящей ширины. Лучше использовать не сосновые доски, а более твёрдую древесину.

- Используя электролобзик, вырежьте все детали. Подправьте форму напильником, а поверхность зашлифуйте наждачной бумагой.

- В «челюстях» наметьте и просверлите отверстия для осевого болта. Отверстие верхней «челюсти» удлините с помощью круглого напильника так, чтобы его длина составила 1,5–2,5 диаметра болта.

- В рукояти просверлите отверстие для гайки, диаметром соответствующее номеру гаечного ключа. Надфилем придайте ему шестигранную форму. Установите гайку внутрь на эпоксидный или цианакрилловый клей.

- Соберите струбцину — зафиксируйте осевой болт в нижней «челюсти» клеем, установите на шурупах заднюю петлю, наденьте верхнюю челюсть и, подложив шайбу, установите рукоять. На рабочие поверхности наклейте мягкие накладки.

Ещё более простой вариант — изготовление винтовой струбцины из ножовки.

Простой вариант струбцины из ножовки

В таком случае достаточно на одном конце её дуги приварить опорную площадку, а на другом — гайку, в которую и будет устанавливаться регулировочный винт с губкой и рукоятью.

Самодельная быстрозажимная струбцина из дерева

Изготовление такой струбцины займёт больше времени

Использование F-образных струбцин значительно ускоряет рабочий процесс. А вот изготовление самой струбцины несколько сложнее, чем создание её винтового аналога. Потребуется сделать следующее:

- Перенесите изображения на пиломатериал так, как было описано выше. Точно соблюдайте указанные размеры деталей и места отверстий штифтов.

- Вырежьте детали электролобзиком, им же сделайте узкую прорезь в подвижной губке и глубокие прорези для осевой пластины. При помощи стамесок выберите паз для кулачкового рычага.

- Просверлите отверстия для штифтов. Обработайте все внешние и внутренние поверхности деталей напильником, а после — наждачной бумагой.

- Из металлической полосы болгаркой вырежьте осевую пластину, зашлифуйте её. Просверлите отверстия для штифтов.

- Выполните сборку инструмента, установив на пластину губки с помощью штифтов. В подвижную губку вставьте кулачок. Наклейте рабочие накладки.

- Проверьте работоспособность быстрозажимной струбцины. В случае необходимости измените форму рабочей части кулачкового рычага.

Грубая фиксация нижней губки на осевой пластине может осуществляться заклиниваем её направляющих штифтов, вставкой дополнительного штифта, винтовым зажимом или другим способом.

Видео: изготовление быстрого зажима

Трубная из металла

Для изготовления такой струбцины потребуется металлическая труба

Для такого инструмента потребуются три металлических кольца, внутренний диаметр которых соответствует внешнему диаметру имеющейся у вас трубы, вместо которой, к слову, можно использовать и металлический стержень. При наличии сварочного аппарата, процесс изготовления струбцины сводится к такому алгоритму:

- К двум кольцам приварите опорные площадки, которые можно сделать из стального уголка; на третье кольцо установите гайку, а само кольцо приварите к концу трубы.

- К шляпке длинного болта приварите импровизированную рукоятку из металлического стержня, болт вкрутите в кольцо с гайкой.

- Со свободного конца трубы на неё наденьте кольцо верхней подвижной губки. В кольце нижней губки сделайте отверстия для фиксирующих штифтов.

- Нижнее кольцо установите на трубу.

Трубная струбцина оптимально подойдёт для удержания элементов мебели при её сборке, будет удобна в строительно-монтажных работах и других подобных операциях.

Приспособления для установки и крепежа

Такую работу как сварка профильных труб,большинству из нас приходиться делать очень часто. Поэтому для данного процесса разработали большое количество разных приспособлений.

Центраторы. Благодаря им сохраняется соосность свариваемых частей, а так же происходит совмещение кромок на торцах. Они разделяются на внутренние и наружные.

Наружные механизмы применяются на много чаще. Этот механизм составляют несколько звеньев, скрепленных шарнирным способом. Между собою они создают замкнутый контур.

Кроме этого, соосность заготовок неплохо обеспечивают самодельные конструкции, которые делают из уголка и наваренных на него струбцин.

Механизмы с магнитами

Угольники на магнитах. Эти приспособления для сварочных работ применяют очень широко, и они бывают разнообразной формы. Они соединяют в нужном расположении листовые заготовки, рамного вида сооружения и так далее.

Такие приспособления используют не только в форме угольника, но и другого типа. Сила магнита в них позволяет прочно установить часть профильной конструкции в необходимом расположении, и в процессе сварки детали сохраняют неподвижное состояние.

Сварочные приспособления своими руками: струбцина

Сварочные приспособления своими руками изготовить не трудно. Многие мастера для работ предпочитают устройства, изготовленные своими руками, так как магазинные варианты не являются достаточно надежными.

Нужно подготовить:

- Лист из стали толщиною от 9 до 11 мм.

- Три гайки.

- Шайбу. Она нужна с большим диаметром.

- Трубопрокатную заготовку с наружной резьбой соответствующей резьбе на гайке.

Процесс изготовления своими руками

Из стального листа вырезают три полосы шириною 4 см, и длиною 50 см, 25 см и 10 см. Затем подготавливают еще две прямоугольные пластины для крепежа подвижного элемента и для обеспечения упора в статичной части устройства.

Видео: делаем своими руками фильм 1

После этого к основанию струбцины приваривают вспомогатель. Все это вместе создает Г-образную форму. К меньшей стороне конструкции приваривают второй лист прямоугольной формы. Шайбы тоже сваривают вместе.

Гайки укладывают “на ребро” к подвижной детали, таким способом, чтобы выкручиваемый стержень находился параллельно по отношению к основе струбцины.

Видео: делаем своими руками фильм 2

Сварку выполняют по внешней стороне первого прямоугольного листа. К его внутренним краям присоединяют подвижное устройство. В завершении на край стержня приваривают шайбы, их располагают плашмя.

Видео: делаем своими руками фильм 3

Самодельное устройство на магнитах

Необходимо подготовить:

- Квадратную металлическую листовую пластину с размером стороны на 25 см.

- Трубу с квадратным сечением.

- Три болта и три гайки небольших размеров.

- Цилиндр из стали диаметром 4,5 мм.

- Аппарат для сварки, сверло, дрель.

С разных сторон металлической листовой пластины приваривают две трубы на 15 и 20 см. Затем изготавливают две вспомогательных детали.

Видео: делаем своими руками фильм 4

Первая П-образная (из заготовок по 10 см). Вторая – это равнобедренная трапеция. Основание на 11,5 и 5,4 см, а боковые стороны по 10 см.

Собирать приспособления с постоянными магнитами следует в строгой последовательности крепления элементов. Такие приспособления отлично справляются с поставленными перед ними задачами.

Приспособления для сварки профильных труб являются незаменимыми в проведении сварочных работ. Они значительно облегчает весь процесс сварки.

Струбцина быстрозажимная своими руками

Иногда в работе с деревом требуются струбцины, с помощью которых можно сделать фиксацию или прихват детали к рабочему столу или месту в течение буквально нескольких секунд.

Для того чтобы сделать быструю струбцину, потребуются деревянные доски или фанера толщиной 16-18 мм. Первоначально калька деталей переносится на дерево и вырезается с помощью электролобзика. В ведомых частях потребуется сделать пропилы под заход ответной детали.

По размеченным точкам осей нужно сделать отверстия диаметром 20 мм.

Из круглой заготовки вырезаются шарнирные оси, шлифуются и запрессовываются в отверстия. Получается конструкция струбцины, чем-то напоминающая ножницы. Для привода используется стандартный ходовой винт диаметром 6 мм.

Зажим для удержания и фиксации мелких деталей

Аналогичным способом можно сделать зажим для фиксации особо мелких деталей. Предварительно потребуется разметить и вырезать из ОСБ или фанеры две половинки устройства, похожего на пинцет или медицинский зажим.

Серповидные заготовки соединяются между собой с помощью деревянной оси, поэтому в каждой из деталей струбцины необходимо сделать отверстие соответствующего диаметра. Для корпуса зажима можно использовать ясень или ель, ось необходимо сделать из более твердого материала — дуба или бука.

Струбцина из прута арматуры и дерева

Используя арматурный прут, длиной 50-60 см и диаметром 8 мм, можно сделать очень прочную и одновременно легкую рамку универсального назначения.

В основе конструкции используется опорный деревянный блок из твердых сортов древесины. Размеры блока 150х50х30мм. Размеры могут изменяться в зависимости от толщины и радиуса изгиба арматурного прута. Крючок из куска арматуры можно согнуть тяжелым молотком на стальной трубе. Изгиб нужно сделать так, чтобы согнутая арматура была плоской.

Далее в блоке сверлится сквозное отверстие 7,5 мм, и забивается готовый арматурный крюк, по линии нужно сделать отверстие под ходовой винт и собрать струбцину.