Подготовка чертежа

Чертежи можно без проблем найти на онлайн-ресурсах, особенно на рыбацких форумах, где планом для кресла могут поделиться более опытные товарищи. Любая схема легко совершенствуется добавлением собственных деталей. Компьютерные программы облегчают создание планировки фидерного стула.

Проще всего нарисовать план самостоятельно, на нем нужно отметить желаемые размеры деталей, места их соединений, количество необходимых деталей. Правда, при отсутствии опыта лучше обратиться к готовым схемам, чтобы не построить некачественное сиденье

Важно подготовить чертеж в нескольких проекциях, это исключит огрехи и проблемы в готовом изделии

Выбор модели

Дизайн и размеры столов, изготовленных из профильной трубы, могут быть разнообразными. Металл гармонично сочетается с другими материалами: деревом, стеклом, пластиком, камнем и прочими. Самыми популярными сегодня являются следующие варианты конструкций:

- Стол-парта с отсеком для хранения книг. Имеет чуть наклоненную столешницу, которая позволяет школьнику сидеть в правильной позе. Высота рабочей поверхности должна соответствовать росту ребенка. Так, для первоклассника с ростом 130 см оптимальные параметры будут равны 50 см.

- Стол с массивной столешницей. Подобные модели выглядят довольно брутально. Наибольшей популярностью пользуются стандартные прямоугольные варианты. Габариты 120 х 70 см не займут много места, позволят разместить 4 человек.

- Легкая конструкция для дачи. Оптимальный размер столешницы — 80 х 120 см. Меньшие столы будут менее функциональными, большие — слишком громоздкими.

- Стол-верстак. Рабочий вариант, который используют в мастерских, гаражах. Подходящая длина столешницы составляет 220 см, ширина — 75 см, высота — 85–90 см.

- Стол-трансформер. Металлические элементы в этом случае применяют для создания раскладывающихся деталей. Складной вариант может иметь самые разные габариты: 150 х 90, 200 х 110, 320 х 110, 90 х 90, 120 х 120 см.

- Небольшой журнальный столик. Параметры зависят от формы столешницы. Стандартные габариты — 80 х 80 см, высота ножек может быть любой.

- Двуногий. Подобные конструкции ставят у стены, которая и выполняют функцию дополнительной опоры. Оптимальная высота — 87–90 см, размеры столешницы зависят от количества людей. На одного сидящего должно приходиться не менее 60 см.

- В виде барной стойки. Стандартные параметры длины составляют 120 см, ширины — 55 см, высоты — 105 см. Такие размеры позволяют моделям органично вписываться практически в любой помещение.

Дизайн и размеры столов, изготовленных из металлического профиля, должны соответствовать стилю помещения либо приусадебного участка, а также назначению. Широкий ассортимент моделей позволяет подобрать подходящую модель для решения различных задач.

Стол-партаС массивной столешницейДля дачиВерстакТрансформерЖурнальныйДвуногийБарный

Кресло из стальной трубы

Прежде чем приниматься за изготовление металлической конструкции, необходимо сделать правильный расчет и чертежи на бумаге

Важно соблюсти точный масштаб. Самый простой вариант – сделать качалку из стального прута или трубы. Вот один из вариантов, для которого понадобятся прутья или трубы стальные диаметром 2 см

Вот один из вариантов, для которого понадобятся прутья или трубы стальные диаметром 2 см.

Кресло-качалка из металлических дуг

В процессе пригодятся такие инструменты, как болгарка, сварочный аппарат, дрель.

Схема нашего кресла

Порядок работ

Наше кресло будет выглядеть, как простой стул, с разницей лишь в том, что к низу его ножек будет прикреплена дуга. Такой механизм называется маятниковым. Дуга должна быть достаточно широкой, чтобы сидеть в таком кресле было максимально безопасно. Порядок подготовительных работ следующий:

- Разрежьте заготовку на 4 части, 66 см каждая. Это будут поперечные перекладины для стенок кресла.

- Приготовьте 4 стержня длиной 30 см, которые будут служить вертикальными стойками передней стороны изделия.

- Отрежьте 2 прутка длиной 90 см для верхних соединительных балок обоих стенок.

- Сделайте 2 метровые дуги для опорных лыж.

Разрезаем пруток на заготовки

Здесь приведены примерные размеры, которые могут изменяться по желанию мастера. Чтобы сделать опорные лыжи, понадобится трубогиб. За неимением можно воспользоваться двумя рядом стоящими столбами или даже деревьями.

За неимением трубогиба дуги можно согнуть так

Изготавливая дугу таким образом, необходимо просто поместить трубу в имеющийся паз, а в противоположную сторону вставить стержень и произвести изгиб на нужный радиус.

Начинать собирать каркас нужно с боковых сторон.

Свариваем боковушки

Вертикальные и продольная балки свариваются, таким же образом прикрепляется опорная лыжа.

Привариваем лыжи

Когда одна сторона готова, собирают другую. В конце обе стороны крепятся сваркой поперечными стержнями.

Привариваем поперечины

Когда сварочные работы завершены, места крепления зачищаются.

Зачищаем места сварки

Затем каркас необходимо вымыть, высушить и прогрунтовать в два слоя. Чтобы проводить работы было проще, кресло необходимо подвесить.

Грунтуем и красим кресло

Когда грунтовка полностью высохнет, кресло можно покрасить.

Осталось пошить сиденье и кресло готово

Возможности гаража или маленькой мастерской

В обычном гараже чаще всего нет возможности развернуться и организовать полноценное производство каких-либо изделий или самоделок.

Ведь, чтобы сделать действительно классную вещь, может потребоваться специальное оборудование: например, токарный станок, сверлильный станок и, возможно, даже фрезерный станок с ЧПУ.

Однако даже в условиях маленькой домашней мастерской или гаража можно создавать различные полезные самоделки. Это могут быть как приспособления для облегчения работы (стойки для УШМ, токарные мини станки из электродрели, компактные универсальные рабочие столы и т.д.), так и какие-то детали и механизмы.

Например, на сайте вы можете найти подробный наглядный процесс изготовления разных тележек для транспортировки, а также электроталей, лебедок и прочих подъемных устройств, которые способны облегчить работу с тяжелыми и габаритными деталями (механизмами) или стройматериалами.

Изготовив все необходимые для работы приспособления (это отрезные станки, шлифовальные станки и т.д.), можно уже и заняться изготовлением конкретных самоделок: ножей или кованых элементов. В общем, даже в гараже есть возможность что-то делать полезное для себя.

Приспособы для смотровой ямы

Подъемник для гаража делают из швеллера №8 (продольные прогоны), швеллер №6 (поперечные). Направляющие для площадки изготавливают из прямоугольной трубы сечением 50 х 50 мм. Материал выбирают так, чтобы швеллер меньшего сечения заходил краями в больший (для жесткости).

Применяют домкрат на 6 тонн, его ставят на площадке из трех кусков швеллера №6. В конце по бокам приварен усилитель из металлической полосы толщиной 6 мм. Для колесиков взяты подшипники по 2 шт. на углах. Оси выполнены из болтов длиной 40 мм, М20. В промежутке рамы и подшипников стоят вставки 30 мм, чтобы нивелировать неровные края смотровой ямы.

Для плавного движения есть горизонтальные планки на подшипниках, стопорные башмаки сделаны в форме треугольников с катетами 160 и 290 мм из полосы. Конструкцию соединяеют сваркой с помощью электродов 4 мм.

Самодельный светильник для ямы в гараже

Самодельный светильник для гаража

В категорию гаражных самоделок попадает прибор для освещения внутри ямы. Для каркаса используют профиль СД – 60 по г/картону, из него вырезают кусок длиной 1 метр. На одинаковом расстоянии делают несколько отверстий соответствующего патронам диаметра по числу устанавливаемых светильников.

Патроны берут е27, такие ставят в настольных осветительных приборах. Можно применять другие патроны, если у них есть крепление. К патронам присоединяют медный провод в оплетке длиной 20 – 30 см.

Патроны фиксируют на каркасе, провода соединяют между собой, присоединяют к кабелю с вилкой. Импровизированный светильник можно разместить на стенке.

Складная лестница для гаражной ямы

Для обустройства конструкции используют квадратную трубу, уголок, металлические полосы, доски для ступеней. В качестве метизов выступают саморезы, шайбы, болты.

- составляют эскиз с размерами лестницы из двух складных деталей, скрепленных между собой петлями;

- вырезают шаблон для работы из листа ДСП в натуральную величину;

- металлические детали накладывают на шаблон, прижимают струбцинами, приступают к сварке;

- торцы боковых опор верх и низа марша закрывают стальными пластинами;

- приложив готовые элементы к шаблону, отмечают точки фиксации петель;

- приваривают проушины, проверяют фиксацию сгибанием.

В боковых уголках сверлят отверстия для крепления ступенек, их размечают по шаблону. Крепят опорные элементы под проступи. Так делают с нижней и верхней частями лестницы. К окантовочному профилю смотровой ямы приваривают ушки для фиксации марша в рабочем положении. Для скольжения и складывания внизу ножек лестницы выполняют отверстия для болтов с пропилом на шляпке. На болте крепят пружину прижима к краю ямы.

Удачные изделия и варианты

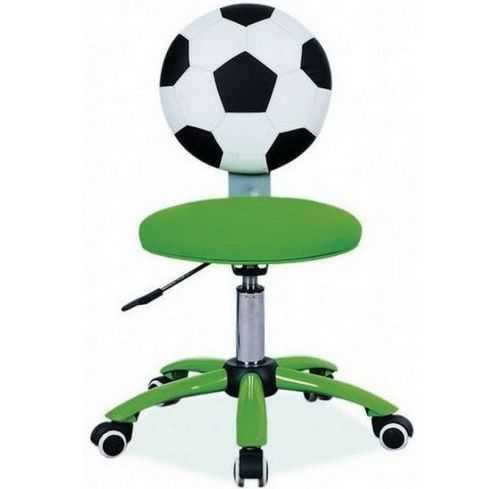

Стулья с необычной формой спинки помогут создать неформальную обстановку.

Некоторые варианты эффективно снимают усталость в спине – например модель с массажной спинкой.

Используя стул в виде любимого животного, ребенок будет делать уроки с большим удовольствием.

Необычные стилизованные модели придутся по вкусу не только детям, но и взрослым, и подчеркнут любимые увлечения. Яркие расцветки помогут дополнить дизайн помещения, а яркие цвета будут стимулировать умственную активность.

Для офисов и кабинетов идеально подойдут стулья сдержанных оттенков.

Некоторые модели помогут подчеркнуть статус, придать уверенность в себе и повысить самооценку.

Как сделать кресло-качалку своими руками: самые доступные варианты

Основная часть конструкции кресла качалки – это двое полозьев (лыжи), имеющих дугообразную форму, за счет чего, собственно, кресло и может качаться. Эти полозья могут быть короткими и длинными. У кресел с длинными полозьями глубина и амплитуда качения достаточно большая, человек из сидячего положения переходит в полулежачее. Кресла-качалки с короткими полозьями обеспечивают спокойное и степенное качение, поэтому они особенно популярны у пожилых людей.

Короткие полозья, и Вы мерно и спокойно покачиваетесь вдали от всех забот

Чтобы изготовить простейшее кресло-качалку, вам даже не потребуется подробный чертеж кресла-качалки. Достаточно взять готовое, например старое, кресло (1) с деревянными ножками. Изготовим две опоры (2), для этого из брусков изготавливаем два элемента, которые будут иметь одинаковое выгнутое основание. Так же выпиливаем щечки (3), которые используем в дальнейшем как дно для ножек кресла.

Схема простого кресла-качалки

Для каждой ножки исходного кресла выпиливаем по два ограничительных бруска (4) – итого восемь. Соответствующие ограничители прибиваем на требуемом расстоянии для каждой опоры для всех ножек. У обоих опор с внешней стороны вкручиваем по три (6) мебельных болта – это придаст креслу устойчивости и обеспечит безопасное качание. Подготовим замыкающую пластину (7) на каждый ограничительный брус. Вставив ножки кресла в подготовленные пазы с ограничителями, замыкающими пластинами накрываем ограничители и фиксируем их с помощью перфоратора. Для удобства, спереди можно добавить подножку (8).

Чертеж-схема кресла-качалки

Аналогично можно модернизировать и кресло с металлическими ножками, изготовив специальные крепежные петли из металла

Образец кресла-качалки из обычного стула и самодельных полозьев

Кресло-качалка из фанеры

Для пластического моделирования фанера – наиболее благоприятный материал. Воспользовавшись электролобзиком, можно получить конструкцию, которая значительно упростит процесс, ведь конструктивно она объединяет два самых главных (и самых сложных для изготовления) элемента кресла-качалки – полозья и боковины. Кроме того, отсутствие соединений значительно увеличивает прочность конструкции.

Для изготовления нам понадобятся:

- электролобзик

- шуруповерт

- фанера – лист толщиной не менее 15 мм

- дубовые (сосновые) рейки сечением 10х50 мм – порядка 20-35 штук, длина зависит варианта изготовления – одно- или двухместное кресло. Для одноместно кресла длина рейки – 1200 мм.

- брус (сосна, лучше дуб) – 30х50 мм, 3 шт, по длине равный рейкам

- саморезы

На миллиметровой бумаге вычерчиваем лекало, переносим рисунок на фанеру и вырезаем боковину электролобзиком.

После этого ошкуриваем все детали и снимаем небольшие фаски

До начала общей сборки процедура обработки-лакировки для торцов должна быть проведена дважды.

Отверстия под соединительные бруски (царги) размечаем в изножье, средней части и в изголовье. Чтобы добиться максимальной точности, после предврительной разметки боковины совмещают и просверливают отверстие. Царги закрепляют евровинтами и дополнительно фиксируют с помощью столярного клея. После этого на уже собранный каркас саморезами равномерно закрепляем рейки. После окончания сборки необходимо зашпаклевать отверстия над саморезами, еще раз мелкой наждачкой отшлифовать все детали, обработать антисептиком, покрыть морилкой (если нравится темные тона дерева) и покрыть полученное кресло водостойким лаком.

Возведение дома с каркасом из профильной трубы

Когда создается дом из металлоконструкций работая своими руками, то наиболее оптимальным решением будет использование каркаса из профильной трубы. Несмотря на кажущуюся простоту, такой каркас будет иметь достаточно сложную конструкцию. Обязательно наличие фундамента, который будет более легким, чем при обычном строительстве

Здесь стоит обратить внимание на то, что без фундамента могут создаваться конструкции, которые в дальнейшем будут перемещаться с одного места на другое, например, теплицы или парники

В этом случае следует внести соответствующие корректировки в расчет профильной трубы. Обычно для каркаса жилого дома применяются профильные трубы квадратного сечения размером 60х60 или 100х100 мм. Более точно с размерами трубы вы можете определиться, зная габариты вашего дома и использовав калькулятор профильной трубы. Электросварка своими руками, выполняемая вне производственных помещений, должна осуществляться с соблюдением всех необходимых требований по технике безопасности.

Каркасные элементы из профильных труб изготовляем следующим образом:

- Берем трубы и при необходимости отрезаем от них ту часть, которая нужна для монтажа конструкции.

- Гнем трубы, если им необходимо придать дугообразную форму, предварительно рассчитав радиус закругления. Эту операцию можно проделать с помощью специального инструмента – ручного трубогиба, или же обратиться в специализированную мастерскую, где трубы смогут согнуть на трубогибочном станке.

- Получившиеся каркасные элементы свариваем согласно требованиям чертежа на металлоконструкцию.

Владение мастерством холодной ковки своими руками поможет вам не только украсить свой дом, но и хорошо зарабатывать.

Если вы владеете сваркой на высоком уровне, то вы без труда сделаете полезные предметы для дома. Интересные идеи можно почерпнуть по https://elsvarkin.ru/prakticheskoe-primenenie/podelki-dlya-dachi-i-doma-iz-metalla/ ссылке.

Для внутренней отделки наиболее оптимальным решением будет использование шпунтованной доски из хвойных пород дерева, имеющей ширину 40-60 мм. Доску обязательно нужно обработать антисептиками и антипиретиками (вещества, снижающие горючесть дерева). Для чернового пола можно использовать доску, уложенную сверху на лаги из той же профильной трубы. Поверх чернового пола можно уложить любое профильное покрытие. В качестве утеплителя неплохо подойдет экструдированный пенополистирол толщиной в 60-100 мм. А стойки каркаса из профильной трубы могут дополнительно теплоизолироваться полосами пеноизола.

Для внешней отделки можно использовать сайдинг или фасадную штукатурку, а если позволяют финансы – то и натуральное дерево. Правильная обработка металлических труб позволяет изготовить из них крышу не только как отдельную конструкцию, но и как каркасный элемент. Расчет профильной трубы для изготовления кровельных стропил осуществляется с учетом планируемого кровельного материала: легкая и с большим углом кровля позволяет использовать более тонкие трубы.

https://youtube.com/watch?v=a4oABEOqKq0

Особенности изготовления стульев из труб

Если выбирать подходящий материал для изготовления, то лучше всего делать стулья из профильной трубы 20 на 20 мм. Толщина стенки у такого профиля составляет 1-1,5 мм, в результате получается прочная и не слишком тяжелая конструкция.

С другой стороны, использование тонкостенной металлической трубы влечет и дополнительные сложности:

- Из-за небольшой толщины стен нужно будет использовать углекислотную или плазменную сварку, мало того, прежде чем пытаться сделать стулья из трубы, потребуется определенная практика выполнения сварочных швов;

- Собирать отдельные детали в готовый каркас нужно будет с использованием струбцин, любого другого аналогичного инструмента;

- Помимо профильной металлической трубы, потребуются как минимум стальные уголки, болты, гайки, крепеж, все, что нужно будет для монтажа сиденья, подлокотников и спинки.

Совет! Понятно, что в данном случае мебель для сидения изготавливается не для гаража, а для интерьера квартиры или дома. Всегда хочется сделать дизайн более привлекательным и стильным, поэтому по возможности при выборе подходящей модели желательно отказаться от прямых угловатых форм и переходов. Без особых проблем можно согнуть только бесшовную металлическую трубу Наиболее сложными в изготовлении считаются стулья из круглой трубы. Из практики хорошо известно, что несоосное соединение круглых профилей не всегда получается достаточно прочным, поэтому приходится дополнительно использовать механический крепеж – болты и гайки. Поэтому по возможности лучше использовать скругленный профиль, прямоугольный или квадрат, в этом случае дизайн хотя бы не будет испорчен торчащими гайками.

Делаем стул из металлических труб за 7 шагов

Rednasty

Из материалов, оставшихся после строительных или ремонтных работ, можно создавать уникальные и необычные предметы интерьера. Например, из стальных квадратных трубок можно сделать интересный стул.

Для его создания вам потребуется:

- трубы стальные квадратные;

- деревянная доска;

- грунтовка и шпатлевка по металлу;

- дрель, болгарка, молоток;

- краситель;

- столярный клей и воск;

- пластиковые заглушки для ножек стульев;

- сварка;

- отвертка и шпатель;

- зажимы;

- наждачная бумага с разным размером зерна;

- пазл (если хотите сделать круглый стул).

Шаг 1. Создание заготовок

Для начала следует определиться с высотой будущего стула. Все зависит от вашего роста и личных предпочтений. Далее нужно подогнать трубы под необходимый размер.

Следовательно, у вас должно быть 4 длинных нижних лонжерона и 4 коротких верхних для палубы.

Заодно очистите трубы, удалив с них ржавчину и другие загрязнения.

Шаг 2. Сварка основания

Следующим шагом будет сварка деталей. Расположите из них две своеобразные буквы «А» и соедините элементы между собой. Делайте это медленно, чтобы стул не выглядел кривым. За качество сварных швов особо переживать не стоит, они все равно будут обработаны.

Когда все элементы будут соединены, зачистить сварные швы болгаркой. Они должны быть гладкими и на одном уровне с трубами.

Просверлите монтажные отверстия в четырех верхних трубках. В этом мастер-классе отверстия были 4 мм.

Шаг 3. Шпаклевка

Используйте шпатлевку, чтобы замаскировать небольшие неровности и другие эффекты на трубах. Дайте раствору высохнуть, затем отшлифуйте поверхности наждачной бумагой.

Шаг 4. Подгон ножек по размеру

Как бы легко вы ни старались резать и сваривать ножки, может случиться так, что на ровной поверхности стул будет прищуриваться. Затем вам нужно будет разметить, вырезать и обработать края ножек.

Шаг 5. Покраска основы

Перед покраской еще раз тщательно очистите металлические ножки.

После высыхания краски ножки можно вскрывать краской. Обязательно накройте их крышками, чтобы стул не поцарапал пол.

Шаг 6. Создание сидения

В зависимости от ваших пожеланий сиденье может быть квадратным или круглым. В этом мастер-классе был использован второй вариант. Автор купил деревянную доску, разрезал ее на квадраты 30х30 см.

Чтобы сиденье было еще более прочным, можно склеить два листа между собой. В процессе высыхания клея панели необходимо закрепить струбцинами.

Если вы тоже хотите сделать круглое сиденье, нарисуйте на доске круг и вырежьте его лобзиком.

После этого деревянную поверхность нужно отшлифовать. Для этого используйте сначала грубую наждачную бумагу, затем все поменьше и поменьше.

Пропитайте древесину маслом и воском. Затем протрите мягкой тканью, чтобы она засияла.

Шаг 7. Финальная сборка

- Далее нужно закрепить сиденье на стальном каркасе с помощью саморезов или шурупов.

это все. Ваш стул готов!

18 января 2021 г. Если вы хотите выразить благодарность, добавить пояснения или возражения, спросите что-то у автора — добавьте комментарий или спасибо!

Складной стол из профильной трубы

Есть много версий столов этого стиля, но вы можете сделать его более современным. Этот стол имеет складные ножки из профильной трубы, а верх из массива дерева, который легко складывается. Конечно, вы можете спроектировать и сделать стол, который будет соответствовать вашему пространству, поэтому все материалы должны быть адаптированы к тому, что вам доступно. После того, как посмотрите пошаговые фото и начнете планировать, как сделать складной стол из профильной трубы, желательно посетить сайт автора этого проекта (ссылка ниже) и посмотреть видео.

3d моделирование. Обычно в любом дизайне все начинается с эскизов, чтобы уточнить свою идею, но поскольку этот стол уже хорошо зарекомендовал себя в дизайне, мы можем перейти прямо к САПР (средства автоматизированного проектирования и черчения), чтобы получить необходимые размеры.Вам нужна вершина длиной 1350 мм, шириной 600 мм и рабочей высотой 700 мм от земли.Так что на самом деле это единственный хитрый момент (где удобно использовать САПР ), и он определяет, какой длины должны быть ноги. Это будет зависеть от планируемой высоты, и от угла ног. Здесь угол примерно 12 градусов, и потому если хотите, чтобы высота была приблизительно 700 мм, длина ног должна быть 613 мм.

Затем установите высоту нижних полок – здесь они находятся на расстоянии 100 мм от пола, а ширина определяется расстоянием между углами ножек. Затем отметьте размеры на материалах. Автор проекта использовал мягкую сталь 20 мм и дерево толщиной приблизительно 20 мм после обработки. Приступая к сборке, начните с того, что разделите профильные трубы на части и обрежьте болгаркой.

Затем зажмите части в нужном положении и склейте с обеих сторон. Вам нужно сделать четыре рамки.

Соедините две пары рам, приваривая петли сверху, а затем отшлифуйте плоские швы напильником. Когда закончите сварку, нанесите 2 слоя чистой аэрозольной краски. Это будет полезно для металла в помещении с низкой влажностью.В принципе, весь этот процесс можно заменить деревянными частями вместо металлических труб, если у вас нет доступа к сварке.

При подготовка древесины используйте шаблон, чтобы не допустить изгиба досок при склеивании.

Затем подготовьте доски. Тут зависит от состояния древесины, если необходимо, вырежьте по размеру и отшлифуйте. Если вы купили готовые, можно приступать к сборке. Для простоты склеивания сначала объедините доски в пары, а затем склейте их все вместе. Когда клей высохнет, обрежьте верхнюю часть по длине. После этого отшлифуйте и обработайте датским маслом, чтобы подчеркнуть природную фактуру и создать прочное матовое покрытие.

Последний шаг — установите зажимы, чтобы прикрепить полки к металлической раме эстакады. Зажимы сделаны из 25-миллиметрового уголка. Здесь использовались четыре зажима на внешних углах полок, зажатые между столом и нижним зажимом. Зажимы на нижней стороне стола работают немного проще, они просто вставляются в щели в верхней части подмостков.

Источник фото: www.instructables.com/id/Folding-Sawhorse-Desk/

Мебель из пластиковых труб

Тоже очень популярная идея: такие столы со стульями обходятся очень дешево, а перемещаются и вовсе без труда, поскольку выполнены из предельно легкого материала. Народные умельцы из пластиковых труб в состоянии собрать что угодно, от стеллажа до двухэтажной кровати. Но начинать рекомендуется все же с чего-то предельно простого. Например, с элементарного табурета, состоящего из базового каркаса с ножками и сиденьем. При желании можно превратить его в стул, удлинив одну пару стоек, как мы это делали при изготовлении мебели из профильных труб.

Этапы работы:

- резка пластиковых труб по чертежу;

- сборка каркаса;

- монтаж ножек;

- установка на каркас сиденья. В основу берется толстая фанера, из которой нужно вырезать заготовку соответствующего размера. Крепится «подставка» саморезами;

- сварка ножек с каркасом.

Последний штрих – проверка конструкции на прочность. При желании на сиденье привязывается подушка для комфорта времяпровождения на стуле.

Своими руками мебель из пластиковых труб можно соорудить разборную, используя фитинги. Такой вариант особенно удачен для дачного использования: при уборке на хранение столы, стулья и прочая меблировка будет занимать минимум места.

Освоив основные приемы работы с пластиковыми трубами, вы сможете мастерить настоящие шедевры.

Раскладной садовый стульчик на фитинговых соединения

Кресло-качалка потребует высокой степени мастерства

Эксклюзивное кресло из труб ПВХ

Элегантный гарнитур для гостиной