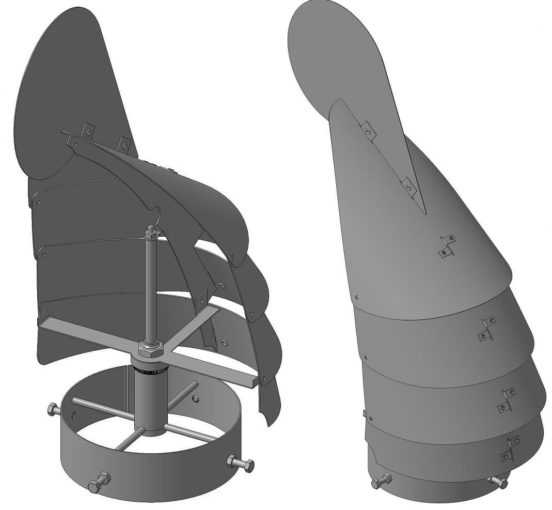

Сборка и монтаж флюгера

Сначала определяемся с местом установки. Считается, что хорошо, когда из-за флюгера не нарушена симметричность конструкции крыши. Так, если на кровле имеются трубы, прикреплять приспособление лучше к ним. Если труб нет, крепите флюгер к коньку. Чтобы установить изделие на коньке, потребуется всего две полосы (крепежных элемента), которые располагаются точно под углом скатов. Порядок сборки на месте установки:

Монтируется основная часть из трубы. Она крепится к коньку с помощью длинных саморезов

Важно производить крепление не к материалу кровли, а к обрешетке.

Внутрь трубы устанавливается подшипник.

Сверху вставляют ось с предварительно надетым на нее защитным колпачком.

Снизу трубы подшипник закрепляется при помощи гайки и шайбы.

Внутренний диаметр трубы определяется внешним диаметром подшипника. Так как флюгер располагается под открытым небом, каждый раз во время дождя он будет подвергаться воздействию воды. В связи с этим металлическую конструкцию рекомендуется смазать солидолом после покраски изделия. Периодически нужно подтягивать резьбовые соединения, смазывать подшипник и так далее. Все детали и узлы должны иметь большой запас прочности, особенно крепления, ведь на флюгер действуют серьезные ветровые нагрузки, да и осадки добавляют проблем.

Знать направление ветра бывает полезно, ведь недаром почти на все крыши издавна устанавливают указатели ветра — флюгеры. Есть совсем простые модели — просто стрелка, которая показывает куда направлен поток воздуха. Есть целые произведения искусства — объемные макеты. О том, как и из чего сделать флюгер своими руками и будем говорить дальше.

Читать также: Как правильно собрать насос малыш

Испытание конструкции

После того, как рыболову успешно удалось сделать блесну желаемую по форме и размеру, стоит приступить к отладке её игры, проведя настройку параметров при проводках на разных скоростях, непосредственно в условиях водоёма. Первоначально проверяют, позволяет ли размер лепестка по отношению к стержню изделия включатся в работу при отрыве блёсенки от дна. Для этого изделие кладут на дно и резким подрывом кончиком удилища подтягивают приманку. При этом лепесток должен начать вращаться, став к сердечнику под углом не больше чем в 45 градусов. Рыболов же при подтяжке должен ощущать отчётливую и ровную вибрацию от движения. В случае сбоев отлаживают работу меняя геометрию лепесточка подгибая его кромки, вдавливая или ровняя выпуклости до тех пор, пока не добьются оптимального ритма взвода.

Отладив подрыв приступают к проверкам аэродинамики блесны, осуществляя забросы на дальность, по надобности дополнительно погружая сердечник и лепесток напайками или же облегчая опиливанием и шлифовкой. Пробные забросы сопровождают выполнением проводок на различных скоростях подмотки, подбирая скорости, при которых вибрации наиболее отчётливы и происходит мало сбоев в работе изделия. После наладки рабочих характеристик приступают к окончательной окраске вертушки, ну а следом можно осуществлять и первый облов.

Популярные варианты печей на отработке заводской сборки, их характеристики

Печь Тепламос НТ-612 часто выбирается в качестве аппарата, применяемого для отопления гаража. Мощность такого капельного безвентиляторного обогревателя может варьироваться в переделах 5-15 кВт. Расход топлива составляет 0,5-1,5 л/час.

Статья по теме:

Данная печь на отработке для гаража относится к устройствам закрытого типа. Она укомплектована дымоходом, трубой для подачи воздуха и встроенным баком, рассчитанным на 8 литров топлива. Во внутренней камере происходит сгорание горючего. Работа аппарата начинается с электроразогрева плазменной чаши. По достижении необходимой температуры происходит подача топлива и выполняется принудительное перемещение воздуха в камеру сгорания. Средняя стоимость аппарата составляет 30 тыс. руб.

Еще одной популярной моделью является печь Жар-25 (МС-25). Данный аппарат может работать не только на отработанном масле, но и на солярке. Устройство функционирует от электросети, которая питает внутренний вентилятор. Тепловая мощность печи варьируется от 25 до 50 кВт. Она рассчитан на обогрев помещения площадью до 500 кв. м. Максимальный расход топлива составляет 4,5 л/час. Аппарат имеет большие габариты. Его вес достигает 130 кг. Данная печь нуждается в оборудовании хорошим дымоходом. Купить ее можно за 45 тыс. руб.

Печь на отработке укомплектована дымоходом, трубой для подачи воздуха и встроенным баком

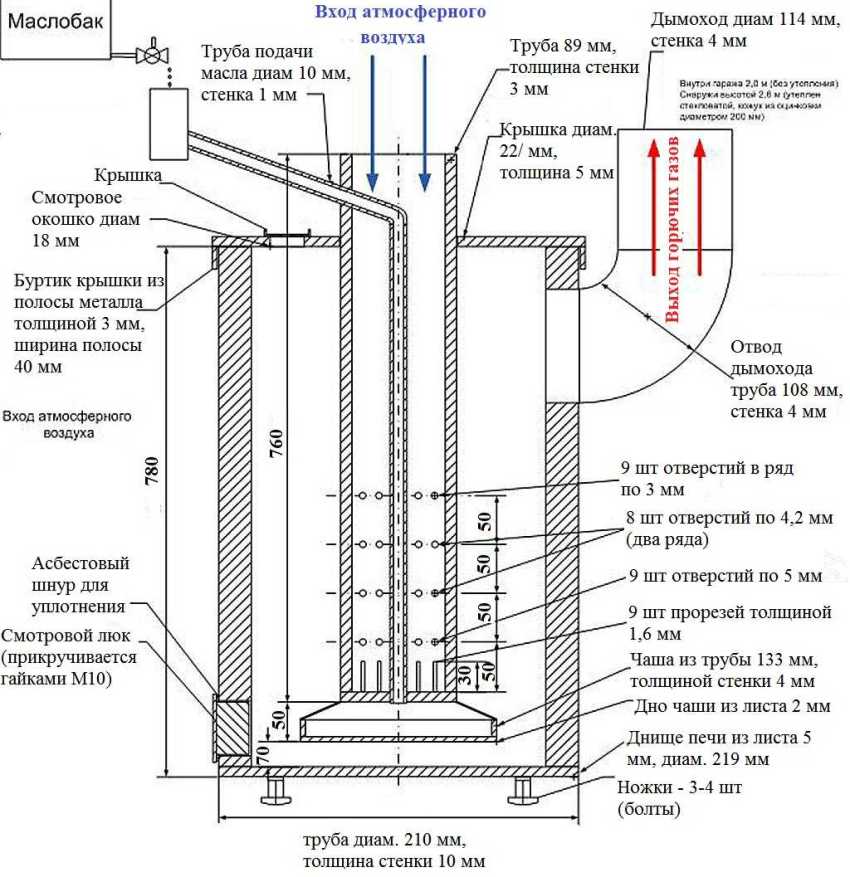

Печка на отработке своими руками из листового металла и труб

В зависимости от типа устройства конструкция может быть создана из труб разных диаметров или из листов железа. Для работы понадобятся такие инструменты:

- болгарка с отрезным и шлифовальным кругом;

- листовой металл и трубы;

- сварочный аппарат и электроды;

- уголки металлические;

- краска по металлу, выдерживающая воздействие высоких температур.

Перед тем как сделать печь на отработке, выполняется подробный чертеж аппарата. Его можно создать самостоятельно или воспользоваться готовыми вариантами, которые несложно найти на сайтах в сети интернет.

Первым этапом является изготовление нижней части камеры, соединяющейся с топливным баком. Она имеет вид округленного или прямого бака с крышкой, где располагаются две трубы. Первая используется для подачи масла, а вторая – для укрепления трубы, которая уходит в среднюю часть аппарата. Элементы для бака вырезаются болгаркой и соединяются согласно чертежу.

В зависимости от типа устройства конструкция может быть создана из труб разных диаметров или из листов железа

К стенкам бака привариваются дно и металлические уголки, которые выполняют роль ножек конструкции. Для создания крышки берется лист металла, в котором производятся отверстия. Первое, диаметром 100 мм, располагается в центре; второе, размером 60 мм, находится ближе к краю. Крышка должна быть съемной, благодаря чему облегчится процесс очистки печки.

Для подачи кислорода используется труба длиной около 37 см и диаметром 100 мм. В ней по всей длине элемента выполняются отверстия, необходимые для поступления кислорода. Труба приваривается перпендикулярно крышке в нижней части аппарата. На ней фиксируется воздушная заслонка, которая будет крепиться с помощью заклепки или болтов. Отверстие под заслонкой должно быть размером 6 см. Оно предназначено для подачи масла и разжигания топлива.

Конструкция верхнего бака осуществляется по аналогии с устройством нижней емкости согласно чертежу печи на отработанном масле своими руками. Стенки изделия должны иметь толщину не менее 350 мм. В дне бака вырезается дно диаметром 10 см, которое нужно расположить ближе к краю. К нижней части отверстия приваривается небольшой кусочек трубы диаметром 11 см. Это необходимо для присоединения элемента к емкости сжигания газов.

Перед тем как сделать печь на отработке, выполняется подробный чертеж аппарата

Поскольку верхняя крышка печи на отработке с наддувом поддается воздействию высокой температуры, для ее изготовления следует использовать металлический лист толщиной не менее 6 мм. В крышке выполняется проем под дымоходную трубу, которая должна совпадать с проемом на дне емкости. Между данными элементами монтируется перегородка из плотного металлического листа, располагающаяся возле дымового отверстия. К верхней части крышки крепится труба, соединяющаяся с дымоходной частью. Детально процесс самостоятельного изготовления можно увидеть на видео печи на отработке.

Принцип действия и особенности использования

В зависимости от принципа действия выделяют инструменты трёх типов:

- дрель-миксер;

- дрель-миксер с одним венчиком;

- устройство с двумя венчиками.

Обычная электрическая дрель-миксер представляет собой низкооборотные механизмы безударного типа. Мощность этого инструмента колеблется от 500 до 2000 Вт, имеются 2 удобные рукоятки, довольно крупный патрон диаметром до 16 мм.

Двуручные модели делятся на варианты с единым венчиком либо с двумя, отличие следует уже из названия: механизмы с двумя венчиками производят перемешивание даже самой вязкой смеси, они оснащены довольно мощным редуктором и легко справляются с растворами самых разных консистенций – от лёгких до бетонных.

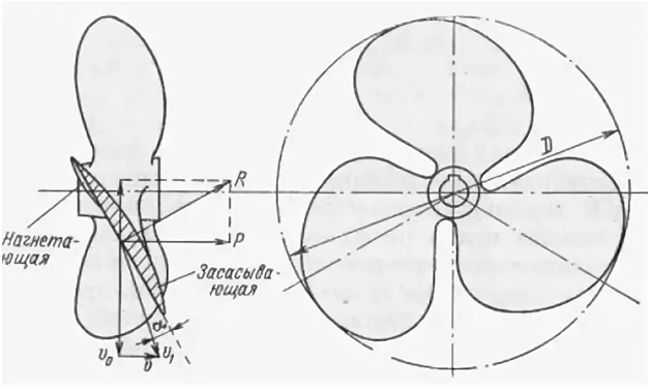

Простой расчет и изготовление самодельных винтов.

Наверное каждый сталкивался с ситуацией, когда требуемого винта или нет в продаже, или винты нужны уже завтра, а посылка где-то застряла. Тогда в голову приходит совершенно разумный выход — а не сделать ли мне винт самому? Обычно в этом случае есть только одна причина, которая останавливает здоровую идею: как получить винт с заданными характеристиками?

На самом деле все достаточно просто — для этого не требуется ни сложных расчетов, ни сверхсложного оборудования. Как обычно достаточно немного здравого смысла, карандаша, линейки, знания школьной геометрии и немного прямых рук.

В данной статье пойдет речь именно об этом: как правильно рассчитать геометрию винта с заданными параметрами и как его изготовить. Времени обычно надо не так уж и много — 1-2 часа на графический расчет + 2-3 часа на изготовление самого винта.

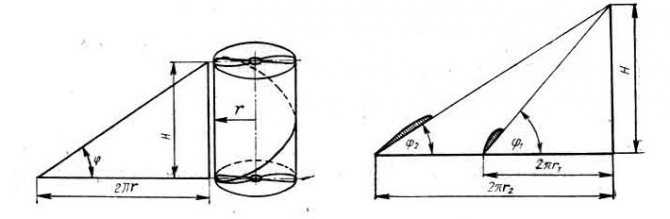

Рис 1. Теория винта. Шаг винта.

Аналогичная ситуация возникает, если нужны два винта разного направления вращения, или если нам понадобились 3-4 лопастные винты. Все это решаемо при наличии разумного подхода и простейших инструментов.

Посмотрим внимательно на рис 1. Что мы там видим? А вот что: — Винт радиусом R, за один оборот проходит в воздухе расстояние H. R — это радиус винта (от оси вращения до его окончания), Н — это шаг винта, если он не проскальзывает в воздухе, а ввинчивается в него подобно шурупу в дереве. Это собственно два основных параметра вина. D = 2хR и H- шаг винта.

Обычно человек хорошо знает, какой именно винт ему нужен для модели. Если нет — то это тема для отдельного разговора. Пока будем предполагать, что мы хорошо представляем какой винт нам нужен: т.е. мы знаем параметры D и Н, или R и Н.

Поучить геометрические размеры требуемого винта, если мы знаем R и Н винта — проще всего геометрическим расчетом. Смотрим на рис 2. По горизонтали — откладываем в каком-то масштабе (у меня (2:1 для большей точности) радиус винта. По вертикали — расстояние, которое пройдет винт за один оборот без проскальзывания — Н/2хPi, где Pi — это известное еще со школьных лет число 3.14.

Рис 2. Определение угла наклона профиля винта.

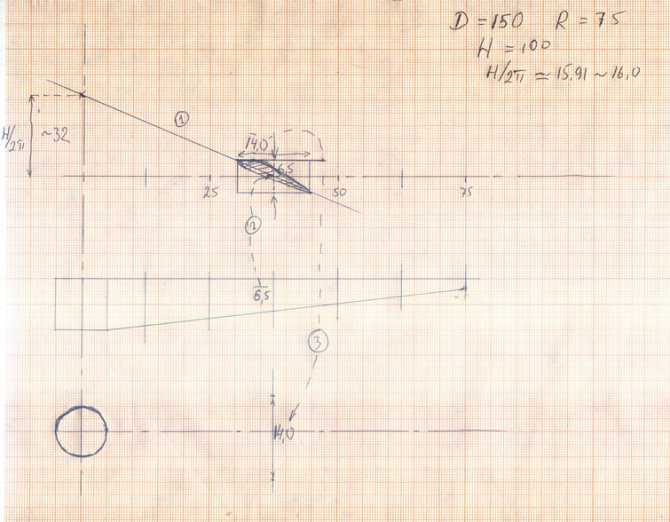

Почему именно так а никак иначе — я доказывать здесь не стану. Те кто хорошо учил геометрию в школе — те сразу поймут, а остальным надо или заново перечитать учебники школы или задать свои вопросы в процессе обсуждения. Немного ниже нарисован боковой профиль винта. Он собственно выбран исключительно из моего опыта изготовления простых винтов. Каждый имеет право выбрать его достаточно произвольно. Я выбрал толщину винта в комеле (около ступицы — 10 мм) и в конце — на масимальном радиусе — 2 мм. Цель данного геометрического расчета — получит правильные ширины винты на виде сверху. Т.е. получить геометрические размеры винта диаметром 150 мм и с шагом 100 мм. Это и записано справа вверху листа..

См. Рис 2. Для достижения поставленной цели мы проводим прямую от точки шага на вертикальной координате к требуемому сечению (линия 1). Я для начала выбрал сечение отстоящее от оси вращения на 37.5 мм = т.е. ровно на середине проектируемого винта. Согласно боковой проекции, толщина винта в этом месте — 6.5 мм. Переносим этот размер вверх(операция 2) и рисуем прямоугольник вокруг наклонной линии. Он (прямоугольник) дает нам ширину лопасти винта на виде сверху — 14 мм. Этот размет мы переносим вниз (операция 3) и получаем ширину винта в этом сечении.

Технология изготовления

Основой аксессуара выступает проволочный каркас, на который нанизывают вырезанный по форме и обработанный по контуру лепесток и груз сердечник. В передней части конструкции проволока скручивается в виде петли, которая впоследствии будет служить местом крепления приманки к шнуру. Сердечник изготавливают из бронзы или латуни, просверливая вдоль всего тела отверстие под проволочный каркас. Эту деталь можно делать составной, из нескольких элементов, что позволяет к основным характеристикам насады добавить звуковой эффект от соприкосновения частей сердечника при проводке. Проволочный каркас за сердечником также скручивают в петлю, предварительно вставив в неё заводное кольцо для крепления тройника. Манипулируя формами лепестка и массой сердечника, вертушке придают требуемые анимационные характеристики.

Изготовление вертушки типа инлайн

Это сравнительно нечасто встречающаяся конструкция, в которой не применяются хомутики или дужки для крепления лепестка – он попросту надевается на основной стержень. Стабильность игры обеспечивается своеобразной геометрией лепестка, благодаря которой блесна имеет достаточно низкую частоту вращения, что особенно привлекательно для той же щуки.

Самым сложным моментом создания такой вертушки является изготовление пресс-формы, так как одним шариком и молотком в случае с достаточно сложной геометрией обойтись не удастся, особенно если планируется лепесток делать из нержавейки. Оптимальным вариантом является форма, имеющая две плоскости, сходящиеся под углом около 160 градусов, а ближе к краю ребра, образованного этими плоскостями сверлится отверстие, под диаметр которого подбирается шарик из подшипника.

Заготовку подходящего размера накладывают на форму, и при помощи тисков вдавливают в твердую резину. После того, как сформировалась грань, подшипник теми же тисками вдавливают в заранее подготовленную часть формы. Затем сверлится отверстие для крепления к основному стержню. Такая сложная форма лепестка необходима для стабильной низкочастотной игры без хомутика.

Важно! Тиски понадобятся довольно мощные, так как особенно в случае с лепестками из нержавеющей стали, усилие понадобится создать большое. С медью или другими мягкими металлами работать проще, стальная пресс-форма не обязательна, вполне достаточно может оказаться свинцовой или деревянной

Сердечник, заводные кольца и прочие элементы конструкции собираются также, как и в случае с предыдущими конструкциями

С медью или другими мягкими металлами работать проще, стальная пресс-форма не обязательна, вполне достаточно может оказаться свинцовой или деревянной. Сердечник, заводные кольца и прочие элементы конструкции собираются также, как и в случае с предыдущими конструкциями.

Строительный миксер своими руками

Если устройство необходимо для разового использования в процессе проведения домашнего ремонта не стоит тратить деньги на покупку оборудования. Миксер для строительных смесей можно сделать самостоятельно из подручных элементов. Для изготовления понадобятся:

- дрель или перфоратор;

- шпилька длиной не менее 8 см;

- 4 металлические пластины;

- шайбы;

- гайки.

Шпилька будет использоваться в качестве насадки. Один ее конец необходимо сточить под треугольник – он будет крепиться к дрели. На каждой пластине нужно просверлить по 2 небольших отверстия. На ту часть шпильки, где расположена резьба, крепятся шайбы с гайками. Между ними располагаются слегка изогнутые пластины. Затем самодельная насадка вставляется в дрель и закрепляется с помощью поворотного ключа. Такой миксер не позволяет замешивать большие объемы раствора и может использоваться только для разовых строительных работ.

Современные метеорологические флюгера

Они включают в себя самые разнообразные электронные приборы для точного измерения и фиксации направления и силы ветра, передаваемых даже на смартфоны.

Современный электронный прибор-флюгер для измерения силы ветра, фото Stefan Kühn

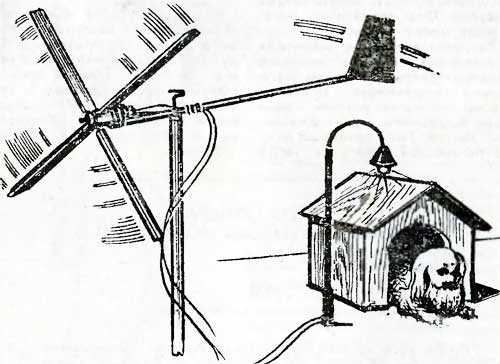

Для генерации электроэнергии

В отличие от промышленных ветряков это обычные флюгера, комбинированные с лопастями и мини-генератором. На шуточном фото показано применение такого флюгера.

На шуточном фото показано применение такого флюгера-генератора

Дымоходные флюгера-дефлекторы

Они представляют собой остроумную и эффективную конструкцию. В отличие от всех остальных дефлекторов, применяемых на дымоходах для увеличения тяги и предотвращения обратной тяги, это настоящие флюгера: под действием ветра они вращаются вокруг дымовой трубы, принимая нужное положение, при этом решётки улавливают ветер и создают в дымоходе сильное разрежение, что увеличивает тягу. Его использование позволяет сократить длину трубы над крышей и повышает КПД отопительного прибора более чем на 20%. При использовании с газовым котлом препятствует его самопроизвольному затуханию. Но самому сделать его достаточно затруднительно: конструкция довольно прихотлива.

Флюгер-дефлектор на дымоход — гениальное устройство

Приготовление бетона вручную и с помощью дрели-миксера.

Бытовые модели оснащаются рукоятками в виде скоб – кольцевой вариант. У профессиональных моделей для работы с тяжелыми смесями рукоятка имеет Т-образную конструкцию. Если покрытие антивибрационное и противоскользящее, это делает эксплуатацию устройства более комфортной.

Комплектация также влияет на выбор подходящей модели. В комплект включается насадка вместе с устройством для ее фиксации. Крепление насадки выполняется разными способами.

Резьбовое соединение. Насадка ввинчивается в шпиндель верхней частью с нарезанной резьбой. Используется в профессиональном инструменте, так как обеспечивает надежную фиксацию.

Кулачковый патрон. Применяется для дрелей — миксеров и бытовых электродрелей. Для фиксации в патроне используется специальный ключ. Подходит для жидких, леких и средних по вязкости растворов.

SDS-соединение. Предназначено для перфораторов. У насадки должна быть соответствующая конструкция. Применяется для замеса клеевых составов, штукатурных и шпаклевочных растворов.

Быстрозажимной патрон FastFix. Система позволяет быстро менять насадки по аналогии с шуруповертом, но не рассчитана на частую работу с бетонными смесями – грани патрона стираются. Если используется реверс, существует опасность расфиксации насадки.

Конус Морзе. Наиболее надежный вариант, позволяет работать с составами любого типа. Используется на профессиональных моделях инструмента.

Помимо покупки самого строительного миксера, требуется позаботиться о выборе насадок. Мешалка — пропеллер подходит для жидких составов. Насадка — крестовина с вертикальными лопастями служит для перемешивания вязких и тяжелых смесей.

Спираль левосторонняя (перемещает смесь вниз) и правосторонняя (перемещает смесь вверх) применяется для составов на гипсовой или цементной основе и «легкого» бетона. Двухсторонний винт предназначен для жидких и невязких смесей. Универсальный шнек подходит для работы со всеми типами смесей.

Заключение

Выбирая строительный миксер, исходите из спектра и объема работ, которые предстоит выполнить. Для ремонта обычно хватает бытовой модели, для строительства рекомендуется приобрести полупрофессиональный миксер, выбрав инструмент с оптимальным соотношением цены и качества.

Видео по теме «как выбрать строительный миксер»:

Во время осуществленияремонтных работ очень часто требуется использовать самые разнообразные ручные, автоматические или полуавтоматические операции: долбление, сверление, полировку, шлифовку, резку, сварку и т. д. Известно, что для каждой ремонтной операции существует свой специализированный инструмент. Не всегда требуется выполнять эти операции одинаково часто: иногда бывает так, что какая-либо ремонтная операция встречается относительно редко или вообще единожды. Что тогда делать? Бежать и покупать нужный строительный инструмент ради одноразового применения? Брать у соседей, знакомых или друзей «на пару дней»? Разумеется, существует желание использовать уже имеющийся в работе инструмент для замены им недостающего.

Наиболее распространенным инструментом, применяемым в ремонтно-строительных работах, является перфоратор. Этот электроинструмент имеется практически у каждого, кто хоть раз в жизни сталкивался с ремонтом. С другой стороны, одним из самых редкоприменяемых на сегодняшний день инструментов является строительный миксер, предназначенный для перемешивания различных строительно-ремонтных растворов. Причина его редкого применения при ремонте — небольшое, как правило, количество размешиваемого за один раз раствора (лака, клея и т. д.), при котором вполне можно обойтись и без механизации: размешать ручным способом.

Тем не менее, бывают случаи, когда применить электромеханическое размешивание просто необходимо: очень вязкая среда, большой объем, вредность среды, большая масса одного замеса, специфичность ведения процесса (равномерность, очень быстрые или очень медленные обороты вращения вала, их комбинация), короткие сроки, требующие высокой производительности и т. д.

Во всех вышеперечисленных способах именно перфоратором пытаются заменить миксер при перемешивании. Насколько это оправдано? Способен ли перфоратор выполнять не свойственную его основному применению функцию? Постараемся ответить на все эти вопросы в данной статье.

Как известно, современные перфораторы способны работать по крайней мере в двух режимах: сверление и сверление с ударом. Также известно, что для проведения сверления в стандартный патрон типа SDS+ вставляется адаптер (дополнительный патрон) под сверла.

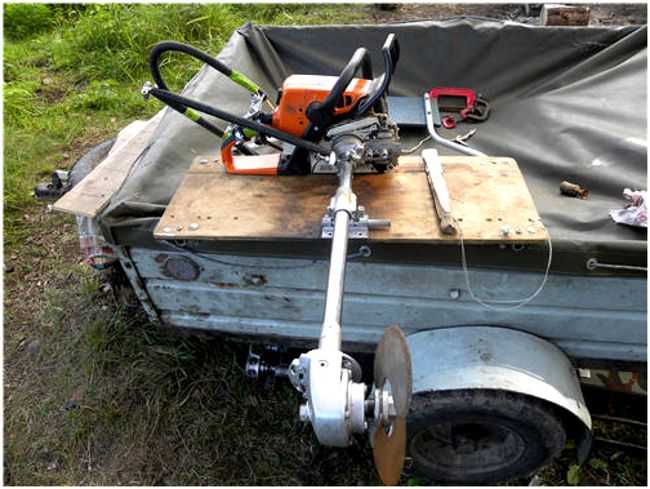

Как сделать мотор для лодки из триммера: способы и советы

#1

Наличие лодки делает отдых или рыбалку на любом водоеме, будь то река, озеро или даже море, более приятным и увлекательным событием. Несмотря на то что многие виды надувных плавсредств, часто применяющихся отдыхающими на пресноводных водоемах, оснащены лишь веслами, при желании можно самостоятельно изготовить мотор для лодки из триммера. Большинство современных триммеров, использующихся для подстригания газонов, являются прекрасной основой для изготовления самодельного мотора для надувной лодки, отличающейся сравнительно небольшим весом. Учитывая механизм работы триммера, основой задачей для любого человека, желающего изготовить из него мотор для лодки, является преобразование нижней насадки, предназначенной для скашивания травы, в полноценный винт с лопастями.

#2

Любой современный триммер имеет почти все необходимые части для превращения его в мотор для лодки, в том числе достаточно мощный двигатель и штангу, включающую вал, передающий кручение. Таким образом, для преобразования триммера в полноценный лодочный мотор его необходимо оснастить винтом с лопастями, подвесом на транец и, конечно же, заменить рукоять управления. Для изготовления самодельного мотора для лодки вполне достаточно будет триммера с двухтактным двигателем, заявленная мощность которого составляет не менее 700 Вт. Такие триммеры компактны и их вес обычно не превышает 5 кг. Если нужен более мощный мотор для лодки, лучше взять за основу четырехтактный триммер. Кроме того, вторым важным моментом в деле преобразования триммера в мотор для надувной лодки является крепеж защитной конструкции, которая не допустит повреждения лопастей при касании ими дна или зацепки различного мусора и водорослей.

#3

Итак, начинать превращение триммера в полноценный мотор для надувной лодки стоит с замены нижней насадки для кошения травы на лопасти, а также изогнутой штанги, так как это самый сложный момент. В первую очередь следует снять с триммера бобину с леской и открутить имеющуюся на штанге гайку, которая понадобится в дальнейшей работе. Далее следует гайку аккуратно разрезать пилой по металлу, чтобы получилось две, но меньшего размера. После этого нужно аккуратно снять и вынуть пластмассовую кнопку газа. Учитывая, что, как правило, на конце штанге установлен подшипник скольжения, а не роликовый, его нужно будет вырезать, причем максимально аккуратно. Подшипник скольжения представлен обычной бронзовой втулкой. Перед тем как проводить эту манипуляцию, следует вынуть из основной трубы-штанги, имеющийся в ней гибкий и дейдвудный валы. В последнюю очередь из трубы-штанги нужно аккуратно удалить пластмассовый протектор.

#4

После того как все необходимые элементы будут аккуратно извлечены из «родимой» изогнутой штанги, следует подобрать дюралевую прямую трубку, которая заменит ее. В новую прямую штангу аккуратно впрессовывается бронзовая втулка, а далее устанавливается гибкий вал и пластиковый протектор. Далее нужно изготовить винт из обычной полоски дюраля, толщина которого должна быть не менее 2 мм. Размер дюралевого листа должен составлять 100Х30 см. Далее на бумагу наносится чертеж будущего винта, причем в его центре нужно сделать округлое отверстие, соответствующее диаметру вала. Готовое лекало следует переместить на лист дюраля и вырезать по нему винт. Готовый винт нужно положить на любую ровную горизонтальную поверхность и аккуратно загнуть каждую из 2-х лопастей под изгибом вверх. Лучше всего загибать лопасть примерно на 10 мм. Если дюралевый винт плохо гнется его нужно прогреть и отогнуть края лопастей пассатижами.

#5

На новую штангу, с установленными в ней всеми необходимыми элементами, надевается штатная гайка, на которую фиксируется винт. С внешней стороны винт фиксируется второй штатной гайкой. Чтобы улучшить внешний вид винта, следует прикрыть штатную гайку конусной резинкой, которую можно приобрести в любом автомагазине. Далее вместо удаленной ранее накладки с включателем газа следует установить обычный переключатель скоростей для велосипеда. Затем нужно сделать кольцевую насадку, которая будет прикрывать винт, не давая ему повреждаться о камни или накручивать водоросли. Насадка представляет собой длинный лист металлический лист, ширина которого должна составлять около 15 см, согнутый в круг и зафиксированный болтами, с отходящими от него крепежными элементами. Крепится защитная насадка хомутами непосредственно к штанге. Мотор триммер в последнюю очередь фиксируется на лодочный транец струбциной.

Максимальная скорость вращения вала

В строительно-ремонтной практике, как правило, перемешивание характеризуется следующими отличительными чертами: вязкий раствор или сухая, полусухая строительная смесь, низкая скорость перемешивания.

Для таких условий хорошо подходят миксеры с высоким крутящим моментом, средней мощностью, низкой скоростью вала. Зачем же тогда нужны высокие обороты вала миксера?

Обычно это связано или с увеличением производительности работы по перемешиванию в целом, или при работах с невязкими растворами (такие тоже встречаются не так уж и редко). В остальных случаях наиболее целесообразны низкие обороты миксера. Наиболее распространены на миксерах максимальные обороты 500-1000.

Несколько слов о недавнем прошлом

Еще совсем недавно на отечественных стройплощадках, знали только бетон различных марок и два вида растворов: цементный, для кладки кирпичных стен, и известковый, чтобы эти стены выровнять и оштукатурить. Готовили их на РБУ – растворобетонных узлах, на стройплощадку доставляли самосвалами. В кузове самосвала составы «расслаивались», тяжелая фракция опускалась на дно кузова, сверху образовывалась жидкая масса под названием «цементное молочко».

На объекте материалы выгружались самосвалом в бадью и подавался к месту производства работ. Перед использованием, доставленный материал перемешивали лопатами в малых емкостях. Бетонную смесь никто не перемешивал. Ее загружали в подготовленную опалубку и обрабатывали глубинным вибратором. Качество работ при этом было весьма относительным.

Все изменилось в конце прошлого века. Растворы и бетоны на объекты стали доставлять в автобетоновозах. Бетонная или кладочная смесь перемешивалась по пути к объекту, состав не расслаивался. Качество бетонных работ значительно улучшилось.

Кроме того, в продаже появились готовые сухие строительные смеси. Они доставлялись на объекты в мешках по 25 – 50 кг. Оставалось только добавить нужное количество воды и тщательно перемещать содержимое.

Вот тут и начались проблемы. Для перемешивание готовых сухих смесей нужен инструмент. Перемешать смесь в бадье вручную и получить состав требуемой однородности трудно. Хозяева загородных домов и бригады строителей, занимавшиеся евроремонтами, использовали для замесов электродрели и перфораторы, вставляя в патроны сначала самодельные, а затем и фабричные устройства – венчики (или мешалки).

В какой – то мере это был выход из положения. Если нужно было перемешать краску или приготовить обойный клей, замесить небольшое количество цементного раствора, дрель и перфоратор справлялись без проблем. Но при больших объемах работ, приготовлении вязких смесей или бетона, дрели и перфораторы «убивались» пачками: разбивались патроны, гробились валы и подшипники, выходили из строя электродвигатели. Так продолжалось до тех пор, пока в продаже не появились ручные строительные миксеры из Европы, Азии и США.

Спустя какое – то время, следом за ними развернулись и отечественные производители.

Строительный миксер своими руками

Если устройство необходимо для разового использования в процессе проведения домашнего ремонта не стоит тратить деньги на покупку оборудования. Миксер для строительных смесей можно сделать самостоятельно из подручных элементов. Для изготовления понадобятся:

- дрель или перфоратор;

- шпилька длиной не менее 8 см;

- 4 металлические пластины;

- шайбы;

- гайки.

Шпилька будет использоваться в качестве насадки. Один ее конец необходимо сточить под треугольник – он будет крепиться к дрели. На каждой пластине нужно просверлить по 2 небольших отверстия. На ту часть шпильки, где расположена резьба, крепятся шайбы с гайками. Между ними располагаются слегка изогнутые пластины. Затем самодельная насадка вставляется в дрель и закрепляется с помощью поворотного ключа. Такой миксер не позволяет замешивать большие объемы раствора и может использоваться только для разовых строительных работ.

Параплан

У параплана очень большие и широкие крылья, что позволяет ему совершать красивые и высокие полеты. Приступим к изготовлению бумажного параплана:

- Сгибаем заготовку по центральной линии, хорошо проглаживаем и разгибаем.

- ¼ верхушки складываем к центральной линии, уголки загибаем внутрь.

Параплан

- Переворачиваем лист на обратную сторону и загибаем половину уже согнутой части.

- Небольшие уголочки подгибаем, складываем макет пополам строго по центру.

- Разворачиваем нос и делаем крылья параплана, как на схеме. Изделие готово к полету! При этом оно должно получиться долго летающим и красивым. Как сделать хороший бумажный самолетик, подобный параплану, показано на видеониже.

Характеристики строительного миксера

Главными параметрами, по которым устройства отличаются друг от друга, являются:

- Мощность . Поскольку основным компонентом строительного миксера является двигатель, работа устройства во многом зависит от его производительности. Ручные модели для бытового применения имеют мощность до 1 кВт, профессиональные — свыше 1 кВт.

- Вес . Этот параметр зависит от конструкции миксера и мощности двигателя. Ручные устройства имеют массу от 2-х до 3-х кг. Стационарные модели могут весить 10 кг и более.

- Крутящий момент . Этот параметр показывает величину силы, которая прикладывается к смеси. Чем выше значение крутящего момента, тем больше вязкость раствора, с которым способен работать миксер. Бытовые приборы имеют показатель 10-20 Нм, а профессиональные — до 100 Нм.

- Количество оборотов . Чем выше мощность устройства, тем больше скорость вращения венчика. Миксер для раствора имеет несколько режимов работы, которые различаются числом оборотов в минуту. Величина до 500 об/мин используется для создания вязких и тяжелых смесей. Показатели 750-850 об/мин необходимы для жидких веществ.

Как сделать мотор для лодки из бензопилы своими руками

Для того, чтобы самостоятельно сделать лодочный мотор, используя в качестве донора имеющуюся в наличии бензопилу, достаточно иметь базовые знания о том как устроен мотор для лодки и желание выполнить работу своими руками.

Из инструментов и материалов понадобиться минимум, который мы рассмотрим чуть ниже. Вся конструкция достаточно проста и лаконична, главное запомнить алгоритм переделки и не забыть назначение всех основных деталей конструкции.

Необходимые материалы для лодочного мотора

Для удачного воплощения идеи создания лодочного мотора из бензопилы своими руками нам понадобятся детали-доноры, которые были перечислены выше в разделе «Устройство и принцип работы приспособления». А вот инструменты, которые желательно иметь для изготовления:

- токарный станок;

- набор болтов и гаек под размер крепежных отверстий;

- металлический уголок;

- стальные болванки;

- линейка;

- штангенциркуль.

Если нет токарного станка, то не надо переживать, данный вид работ можно сделать по заказу в соответствующей мастерской у токаря.

Какую бензопилу использовать

Нет принципиальной разницы, какую бензопилу использовать для переделки в лодочный мотор. Любой, даже самый слабый двигатель бензопилы бытового уровня является силовым агрегатом, который сможет дать необходимую мощность для начала вращения гребного винта.

Из отечественных бензопил можно выделить любые модели марки «Урал», отличным выбором будут модели немецкой фирмы Штиль, например, хорошо зарекомендовавшая себя пила Stihl MS 260. Всех немцев отличает их большая мощность и надежность конструкции.

Гораздо важнее не наличие бензопилы с самым мощным двигателем, а умение правильно читать чертежи и схемы, а также обладать начальными навыками сварки.

Пошаговая инструкция изготовления

Основная мысль изготовления лодочного мотора из бензопилы заключается в замене пильной гарнитуры бензопилы на винтовое приспособление для гребли. Мы будем только заменять механизмы, не внося изменений в принципиальную схему мотора пилы.

Для правильного соединения двигателя с винтовой насадкой и передачи крутящего момента нужно выточить новую муфту и заменить пружину на более слабую. Мы уменьшили параметр момента сцепления и подогнали все размеры конструкции.

Затем с помощью швеллера скрепляем двигатель и вал, оставляя необходимое расстояние между основной рамой и муфтой. Редуктор от УШМ привариваем с другого конца вала. Поворотный механизм изготавливается из толстостенной трубы с несколько большим диаметром, чем диаметр основного вала.

Когда гребной винт и вал редуктора соединены воедино, нужно залить трансмиссионное масло. Используя немного сантехнического герметика, закрываем крышку. Данная конструкция не предполагает использования ручки газа, но ее также можно изготовить самостоятельно из велосипедной ручки переключения скоростей. Для более комфортного движения по воде можно установить глушитель.

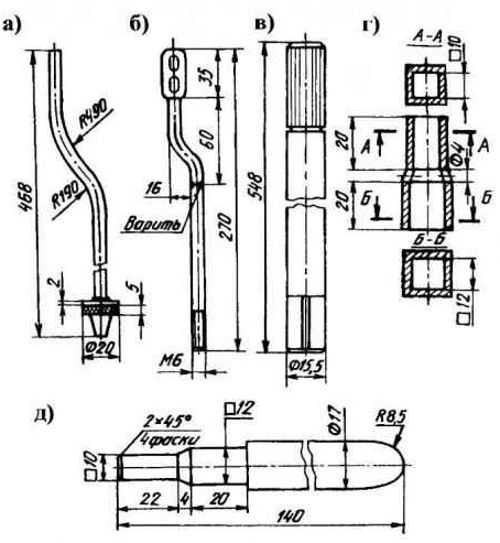

Схема переделанного редуктора для бензопилы а – редуктор; б – монтажная шпилька с гайкой; г – тяга реверса; д – переделанный вал привода.

Чертеж гребного винта