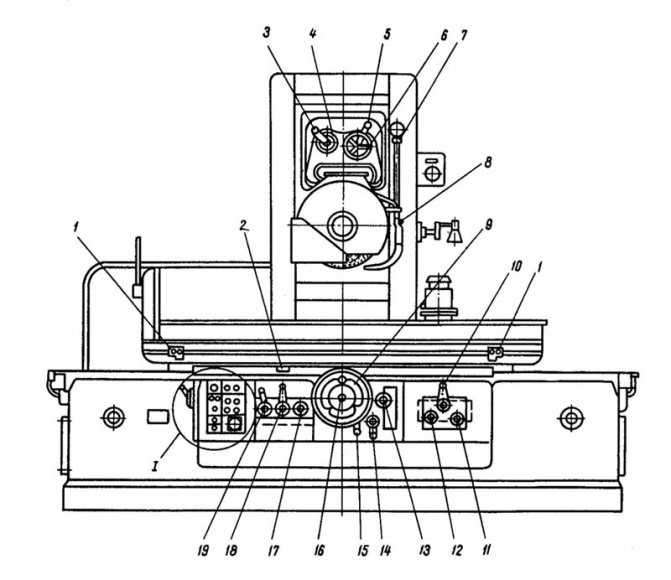

Расположение составных частей шлифовального станка 3Б722

Расположение составных частей шлифовального станка 3Б722

Спецификация составных частей шлифовального станка 3Б722

- Кожухи — 3Б722-80

- Каретка — 3Б722-35

- Шлифовальная бабка — 3Б722-30

- Электрооборудование — 3Б722-90а

- Стол — 3Б722-20

- Станина — 3Б722-10

- Панель управления гидрокоробки подач — 3Б722-41

- Гидрокоробка подач шлифовальной бабки — 3Б722-54

- Панель управления стола — 3Б722-40

- Гидрокоробка реверса стола — НГ-52

- Пульт управления — 3Б722-91

- Трубопровод электрооборудования — 3Б722-92

- Кран манометра — 3Б722-48

- Гидрокоробка сказки направляющих стола — НГ-60

- Золотник подачи реверсивный — 3Б722-59а

- Установка смазки шпинделя — 3Б722-57а

- Сильфонное реле — НГ-65В

- Механизм ускоренного перемещения — 3Б722-37б

- Охлаждение — 3Б722-75

- Плита электромагнитная на напряжение 110, ГОСТ 3860-56 ЭП-32Г

- Магнитный сепаратор — CM-3МA

- Принадлежности — 3Б722-85

- Цилиндр стола — 3Б722-50

- Насосная установка — 3Б722-56

- Трубопровод — 3Б722-51

- Колонка — 3Б722-15

- Гидрокоробка реверса шлифовальной бабки — 3Б722-53

- Узел конечных выключателей — 3Б722-46б

- Редуктор каретки — 3Б722-26

- Цилиндр шлифовальной бабки — 3Б722-52

- Редуктор колонки — 3Б722-27

- Опора привода винта — 3Б722-28

- Механизм вертикальной подачи — 3Б722-36

- Плунжер механизма подач — 3Б722-55

фильтр НГ-62

Оборудование для гидротермической обработки зерна

Зерно – массовые плоды бобовых культур и хлебных злаков, которое считается итогом зернового производства и входит в список основных продуктов питания человека. Также используется как сырье пищевой промышленности и в качестве корма для скота.

Для мощного отшелушивания, уменьшения дробленых зерен, улучшения послевкусия и повышения прироста товара производствами используется гидротермическая обработка.

Гидротермическая обработка заключается в трех операциях:

- пропаривание;

- сушка;

- охлаждение.

Но перед этим зерно проходит отчистку от посторонних веществ и сора.

Для этого используется такое оборудование для очистки зерна:

- Моечная машина. Широко применяется для мойки зерновых на крупзаводах и мельницах.

- Несколько видов зерноочистительных сепараторов:

- магнитный сепаратор;

- воздушный сепаратор;

- Камера аспирационная для очистки зерна от примесей.

- Пневматический стол для сортировки.

- Камнеотборники.

- Триеры.

После проводится гидротермическая обработка зерна, оборудование дает такую возможность. А затем зерновая культура подвергается процессу увлажнения и нагревания с использованием пара и дальнейшим отволаживанием и сушкой.

После этих процедур ядро становится прочным за счет клейстеризации крахмала, денатурации белка, а сама оболочка становится хрупкой и легче отделяется.

Основные виды оборудования для гидротермической обработки зерна

Основная техника, используемая для гидротермической обработки зерна:

- Центробежный увлажнитель. Его предназначение увлажнять зерно, используя ротационный распылитель.

- Пропариватель ПЗ-4. Производит гидротермическую обработку зерна и улучшает его свойства.

- Пропариватель П3-3. Необходим для варки крупы и зерна. Использует избыточное давление водяного пара, если применяется непрерывное перемешивание.

- Пропариватель ПЗ-1. Его необходимость заключается в гидротермической обработке зерна, что улучшает его свойства.

- Сушилка. Дополнительная функция поджаривания зерен. Шлюзовые блоки и шлюзовые затворы для пропаривателей.

- Шиберная задвижка с пневматическим приводом для пропаривателя.

- Увлажнитель.

После прохождения всех этих этапов в работу вступает самотечное оборудование для зерна:

- задвижки для выпуска сыпучих продуктов;

- перекидные клапаны для смены направления потоков зерна;

- самотечные трубы различного диаметра.

Его предназначение – транспортировка обработанного зерна под собственным весом. Стоит отметить, что главным показателем качества зерна считается его чистота.

Очищение и гидротермическая обработка способствуют повышению качества и улучшению в последующей переработке, уменьшению вредоносных микробов, увеличивают эффективность готового продукта.

Только после прохождения всех этих этапов зерно становится пригодным для последующей переработки и употребления.

Копировальная модель CL-1201

Для получения изделий из дерева может применяться станок модели CL-1201 или CL-1500b. Первый вариант исполнения обладает весьма привлекательными эксплуатационными качествами:

- Применяемый шпиндель может изменять направление вращения. За счет этого существенно расширяется область применения модели. Изменение направления вращения шпинделя проводится специальной рукояткой.

- Станок позволяет с высокой точностью выбирать скорость вращения шпинделя. За счет этого можно обеспечить наиболее благоприятные условия для точения дерева исходя из масс, габаритов и вида древесины.

- Для установки основных параметров есть пульт. Конструкция может устанавливаться на передней или задней бабке в зависимости от предпочтений мастера. Пульт представлен сочетанием нескольких клавиш.

- При изготовлении колонны применяется чугун. Кроме этого, станина изготавливается при применении высококачественной стали. За счет совмещения этих материалов снижается степень вибрации конструкции на момент работы.

- В базовую поставку входит копир, по которому может проводиться обработка. За счет этого снижаются расходы, а станок становится более функциональным в применении.

- Конструкция станка имеет фрезерную приставку, которая может применяться для получения продольных пазов.

- Задняя бабка применяется для более точной фиксации заготовки. Ее положение также может изменяться. В поставку включаются центра, которые подбираются в зависимости от особенностей заготовки.

- Суппорт характеризуется высокой мобильностью. Глубина врезания инструмента может регулироваться рычагом.

Единственным, но существенным недостатком является высокая стоимость предложения. Самодельная конструкция обойдется в несколько раз дешевле.

Оборудование типа токарных станков по дереву с копиром для изготовления множества деталей в серийном производстве. Как сделать копир своими руками.

Токарные станки – специальное оборудование, которое применяется для обработки различных деталей из дерева. Именно на них производятся мебельные ножки, балясины, дверные ручки. Токарные станки по дереву с копиром служат для создания серии одинаковых изделий посредством резания.

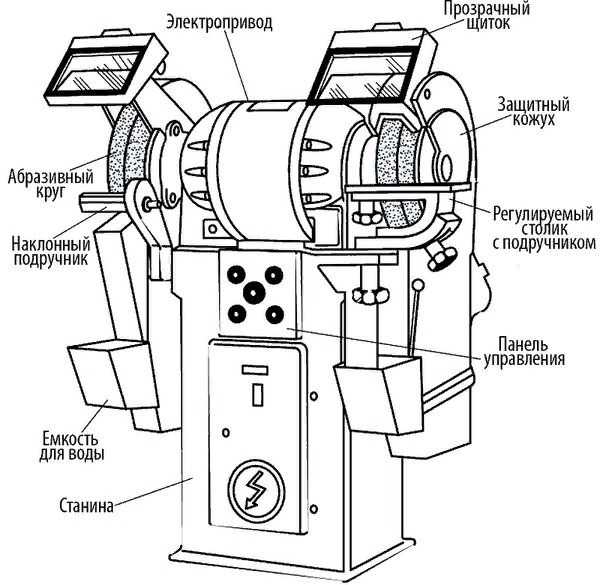

Конструкция и основные узлы электрического точила

Базовая конструкция точильно-шлифовального станка, как правило, включает в себя два основных компонента: опорную станину и закрепленный на ней горизонтально электропривод. Практически все универсальное точильное оборудование имеет два шпинделя, которые являются прямым продолжением вала электродвигателя. На рисунке ниже показано устройство такого заточного станка, который предназначен для ручной заточки инструмента и обработки небольших деталей. На его правом и левом шпинделях специальными втулками и фланцами крепятся два абразивных круга разной зернистости. Левый предназначен для обдирки, выборки и грубой обработки, а правый — для точной шлифовки и заточки в размер.

Точильные круги закрыты защитными кожухами, нижняя часть которых является контейнером для сбора абразивной крошки и металлической пыли. В процессе заточки перед их открытой частью опускают щитки с прозрачными окошками. По требованиям техники безопасности оба эти приспособления являются обязательными и должны присутствовать в конструкции любого точильного оборудования. Перед кругами смонтированы опорные устройства, предназначенные для фиксации обрабатываемой детали или затачиваемого инструмента под необходимым углом. Слева — простой наклонный подручник, устанавливаемый под заданным углом, а справа — регулируемый в трех измерениях столик. Станина точильного станка представляет собой коробчатую сварную конструкцию из толстого металла. На ее передней части находится ниша с электрическими компонентами и панель управления с кнопками и тумблерами.

Алгоритм сборки наждака из двигателя от стиральной машины Малютка

Прежде всего делаем станину будущего механизма. Ее можно изготовить из толстой деревянной доски, деревоплиты, подходящего пластика, но лучше всего подходит толстая металлическая плита. К ней с помощью кронштейнов, уголков или хомутов закрепляют электродвигатель. Соединение электродвигателя с камнем происходит посредством фланца.

Изготовление фланца — одна из технически сложных операций при сборке самодельного наждака. Делается он, как правило, с помощью токарного станка. Для этого необходимо измерить диаметр выходного вала и абразивного круга, который будет применяться в заточном станке. Однако если токарного станка под рукой нет, можно обойтись и без него. На видео, представленном ниже, можно ознакомиться, как сделать фланец для наждака из подручного материала самостоятельно:

Закрепление фланца на валу происходит при помощи гайки с болтом и шайбой. При этом надо учитывать направление вращения вала: резьба на гайке должна быть в противоположную сторону.

Это делается в целях безопасности, чтобы во время работы гайка не раскручивалась под действием вибрации станка, что чревато слетанием абразивного круга и травматизмом.

Наконец, остается смонтировать электроточило на постоянное место и подвести электричество. Наждак из двигателя от Малютки готов.

В случае применения двигателя, демонтированного со стиральной машины-автомат, можно сделать заточной станок аналогичным образом, разница состоит только в подключении электроэнергии. Мотор от обыкновенной стиральной машины имеет четыре провода: два подключаются к рабочей обмотке, а два других — к пусковой. Чтобы определить рабочую обмотку, достаточно измерить сопротивление обеих. Сопротивление пусковой обмотки составляет 30 Ом, а рабочая имеет всего 12 Ом. Двигатели современных машин имеют шесть выводов, два из которых — это выход таходатчика с сопротивлением 70 Ом. Найти их не составит большого труда. Эти провода необходимо заизолировать.

Как очищать шлифовальный круг от смолы

Для шлифования заготовок из древесины большинство мастеров используют именно наждачный круг. Когда выполняется обработка, с верхнего слоя можно снят стружку. Так как древесина является смолистым материалом, то стружка, которая вырабатывается во время шлифования, становится вязкой. Учтите, что это не является приемлемым для абразивного слоя на круге для шлифовки.

Если же зерна забиваются, то на шлифовальном диске появится налет темного цвета, такой же, как и был на заготовке. Забитый абразив из-за смола начнет забивать волокна дерева. Очистить круг для шлифовки от смолы можно при помощи особого карандаша, и практически сразу наждачный круг будет очищен. Вы можете применять и чистящий брусок, который тоже продлит срок эксплуатации шлифовального диска, а также быстро его очистить.

Чтобы очищать лепестковый шлифовальный круг от смолы, нужно:

- Прикрепить абразив на шлифовальную головку.

- Проводить бруском от центра до края по торцевой части.

Средства абразивного типа тоже помогает очищать шлифовальный круг от смол, и достаточно будет протереть поверхность при помощи губки для мытья посуды или щетки. Специальные кисти можно применять лишь для сильного засаливания круга, но делать все следует очень аккуратно.

Как и чем очищать шлифовальный лепестковый круг

В таком случае появляется закономерный вопрос, как же очистить наждачную бумагу. По этой причине очистка помогает продлить срок эксплуатации такого инструмента, и с ним можно будет работать, как с новеньким. Есть и другой способ для очищения лепесткового шлифовального круга, а именно применение диска с алмазными вкраплениями

Для того, чтобы восстанавливать первозданный вид круга, его нужно будет приложить с торца или боков, и делайте это осторожно, потому что на самом деле поверхность круга для шлифования можно легко повредить

Можно применять особый брусок для очищения лепесткового шлифовального круга, и тогда диск начнет вращаться, а движения нужно будет выполнять от края к самому центру. Аналогичным способом можно очищать края диска, за пару секунд проверенный в действии брусок приведет насадку в рабочее состояние. Это весьма просто, но есть и много других способов, а также технологий для такой процедуры. Дома можно применять те способы, что проще, которые помогут спасти рабочие круги от засаливания.

Особенности оборудования для плющения, измельчения, шелушения зерна

Отделение внешних оболочек от зерна – основная операция в технологии производства крупяных продуктов. Отшелушенное зерно (исключением считается разве только гречневая крупа) не является готовым к употреблению.

Только после полирования и удаления остаточных плодовых и внешних оболочек, зародыша и алейронового слоя становится полноценной крупой.

В процессе отшелушивания используется такое оборудование шелушения зерна:

- Шлифовально-шелушильная машина СИМО, ШШМС – 3. Она применяется для шлифования и снятия шелухи с зерна и злаковых культур.

- Вальцедековый станок используется для шелушения гречихи и проса.

- Модернизированный вальцедековый станок.

- Вальцовые станки.

- Центробежные шелушители.

- Дежерминатор.

- Измельчитель.

- Машина шелушильно-шлифовальная Р6-МШ. Она используется для шлифования и снятия шелухи с бобовых культур, перерабатывая их в крупы.

- Центробежная крупорезка режет зерна различных круп.

Зачастую оборудование измельчения зерна используется наряду с шелушильно-шлифовальным оснащением, так как эти процессы перетекают из одного в другой. Далее ряд пропаренных круп подвергается плющению.

Например, ядра овсяных, перловых, кукурузных, пшенных и пшеничных, рисовых, ячневых и гречневых видов. Эта операция значительно увеличивает пищевую ценность крупы, и она лучше усваивается организмом.

Оборудование для плющения зерна, через которое они проходят:

- плющильные станки;

- аэровибрационная сушилка;

- обоечная машина, проводит сухую очистку зерна.

Производство плющеной крупы отличается только режимами обработки ядра, в результате чего получается быстро развариваемая крупа.

Отличия полупрофессионального и профессионального оборудования

Основные отличия в конструкции бытовых и профессиональных заточных станков связаны с условиями эксплуатации. Поэтому в них применяют электродвигатели с разными классами защиты от внешней среды и временными режимами эксплуатации (в ГОСТе параметр S). Кроме того, промышленное оборудование может работать в помещениях с повышенной запыленностью и более широким диапазоном температур. Поэтому у профессиональных точильных станков все вращающиеся узлы имеют улучшенную защиту от пыли, а электродвигатели всегда оснащены тепловой защитой. «Полупрофессиональные» — это неофициальное название точильных станков, которые используются при небольших, но регулярных объемах работы на малых предприятиях или в домашних мастерских. По сравнению с бытовыми они, как правило, имеют более мощный привод и комплектующие повышенного качества (подшипники, выключатели и пр.), а также лучше защищены от пыли.

Автоматическая подача саморезов

При помощи этой насадки можно сэкономить до 30% рабочего времени. Она сохраняет саморезы в исходном положении и позволяет вкручивать их, не придерживая пальцами. Это удобное приспособление незаменимо для мастеров по ремонту и плотников, которые изготавливают деревянную мебель и различные предметы интерьера.

Насадка оснащена специальной лентой, обеспечивающей автоматическую подачу саморезов. Особая конструкция вставляет крепежи в отверстие. Это позволяет работать с шуруповертом проще, быстрее, эффективнее. Насадка безопасна для рук и помогает уберечь пальцы от порезов.

Устройство для автоподачи шурупов и саморезов

Устройство для автоподачи шурупов и саморезов

Как узнать что пора заточить диск

Режущие диски для обработки древесины и древесных материалов с течением времени истираются и изнашиваются, что способствует снижению их производительности. Чтобы восстановить эффективность режущего инструмента, понадобится произвести заточку зубьев. Узнать о том, что надо произвести заточку зубьев на диске, можно последующим факторам:

- Чтобы разрезать древесину, необходимо приложить усилия прижима инструмента к распиливаемой заготовке

- Наблюдается возникновение дыма, поступающего из-под защитного кожуха

- Происходит чрезмерный нагрев защитного кожуха

- Возникают признаки запаха гари. Это означает, что зубья не пилят древесину, а режут ее

Эксплуатация неисправной насадки на электроинструменте приводит к тому, что снижается производительность выполнения работ, а также повышается вероятность скорейшего выхода из строя электроинструмента и самой насадки. Снижение производительности способствует повышению нагрузки на электродвигатель, который в итоге начинает перегреваться, и выходит из строя.

Это интересно! Работать затупленным диском нерационально, так как помимо повышения нагрузки на электроинструмент, увеличивается время работы по распиливанию заготовок.

Основные узлы и механизмы шлифстанков

Шлифовальные станки для обычных и специальных работ, независимо от их конструктивных особенностей, имеют следующие общие основные типовые узлы и механизмы:

- станину, служащую основанием для всех узлов станка, в ней расположен привод возвратно-поступательного перемещения стола и органы управления станком;

- стол, установленный на станине станка, который может совершать возвратно-поступательное или круговое движение, что обеспечивает продольную или круговую подачу детали. Привод стола обычно гидравлический;

- переднюю бабку, расположенную на столе станка и предназначенную для установки и передачи вращения детали. Электропривод вращения обрабатываемой детали располагается в корпусе бабки;

- заднюю бабку, также установленную на столе и поддерживающую второй конец детали при обработке ее в центрах;

- шлифовальную бабку, расположенную на станине. На шпинделе этой бабки устанавливается шлифовальный круг. Вращение шлифовального круга осуществляется от специального электропривода;

- электрооборудование;

- гидрооборудование;

- панель управления, на которой собраны все механизмы управления станком.

Перечисленные узлы, кроме передней и задней бабок, имеются в шлифовальных станках всех типов. Передняя и задняя бабки применяются лишь на круглошлифовальных и шлицешлифовальных станках. На внутришлифовальных станках имеется только передняя бабка, а на плоскошлифовальных станках переднюю и заднюю бабки заменяет стол.

Отдельные типы шлифовальных станков имеют дополнительные, присущие только им, узлы. Так, на бесцентровошлифовальных станках для установки детали в рабочую позицию применяется опорный нож, а для вращения ее — ведущий круг.

Особенности работы точильных шлифовальных станков

Работа точильно-шлифовальных станков зависит от ряда особенностей. Многое зависит от калибра камня. Не стоит забывать про то, что в процессе работы узла проводится поперечная подача движения. Сам узел расположен на направляющей. Точильно-шлифовальные станки работают путем червячной передачи, которая находится на станине.

При выборе станка точильно-шлифовального настольного типа необходимо проверять наличие у него подручника, а также проверять количество оборотов, которое он может сделать в процессе работы. При правильном выборе такой аппарат позволит в домашних условиях точить топоры, а также работать с резцами и сверлами.

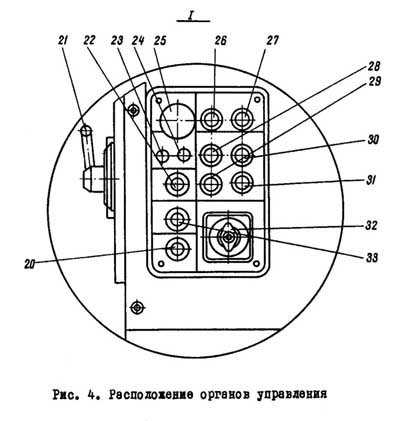

Расположение органов управления шлифовальным станком 3Б722

Расположение органов управления шлифовальным станком 3Б722

Пульт управления плоскошлифовальным станком 3Б722

Перечень органов управления шлифовальным станком 3Б722

- Передвижные упоры стола

- Рычаг реверса стола от упоров

- Рукоятка реверса гидравлического поперечного перемещения шлифовальной бабки

- Упоры реверса гидравлического перемещения шлифовальной бабки

- Рукоятка включения ручного поперечного перемещения шлифовальной бабки

- Маховик ручного поперечного перемещения шлифовальной бабки

- Упор

- Кран системы охлаждения

- Маховик ручной вертикальной подачи шлифовальной бабки

- Рукоятка изменения характера поперечной подачи

- Рукоятка дросселя для регулирования величины непрерывной поперечной подачи

- Рукоятка дросселя для регулирования прерывистой поперечной подачи

- Рукоятка установки величины автоматической вертикальной подачи

- Рукоятка подготовки включения ускоренного вертикального перемещения шлифовальной бабки

- Рукоятка установки жесткого упора

- Кнопка для разъединения лимба с маховиком

- Рукоятка дросселя для регулирования скорости стола

- Рукоятка ручного реверса стола

- Рукоятка «Пуск», «Стоп», «Разгрузка» стола

- Выключатель освещения «Включено», «Отключено»

- Переключатель электромагнитной плиты «Включено», «Отключено», «Размагничено»

- Переключатель «Работа с плитой», «Работа без плиты»

- Лампа сигнальная «Плита включена»

- Лампа сигнальная «Наличие смазки в подшипниках шпинделя»

- Кнопка «Общий стоп»

- Кнопка «Пуск» гидравлики

- Кнопка «Стоп» гидравлики

- Кнопка ускоренного перемещения шлифовальной бабки «Вверх»

- Кнопка ускоренного перемещения шлифовальной бабки «Вниз»

- Кнопка «Пуск» шлифовального круга

- Кнопка «Стоп» шлифовального круга

- Переключатель включения охлаждения «Включено», «Отключено»

- Выключатель автоматической вертикальной подачи «Включено», «Отключено»

Насадка для тонкой резки металла «сверчок»

С ее помощью можно проводить очень тонкие и аккуратные работы, вырезая детали из листового металла строго по контуру. Приспособление обладает двойной головкой, превращая болгарку в удобный режущий инструмент. Главное достоинство — наличие эргономичной накладки для рук, что обеспечивает комфортную работу.

Насадка универсальна, совместима с современными электроинструментами. Система регулировки позволяет задавать любой градус поворота режущей части, что упрощает проведение работ в сложных условиях. Благодаря специальной конструкции срез получается ровным, без рваных краев и заусенцев. Данная насадка будет незаменима в автосервисе.

Как заточить лезвие

Хозяйственные отрезные принадлежности изготавливают из специальных и порошковых марок стали. Структура их заточки напоминает зубы грызунов: чем дальше от края, тем меньше твёрдость режущего слоя.

Поэтому идеальная ручная заточка ножей происходит по принципу тяни-толкай или пушпульному методу (от английского push-pull sharpening):

- Режущее полотно сначала отталкивается от себя скребущим движением, с небольшим отворотом в сторону.

- Далее, без отрыва лезвия от точила движение происходит к себе, с оборотом в противоположную сторону.

- Так продолжают до полной заточки, с постепенным ослаблением нажима.

Такая методика требует определённых навыков у заточника, а также бережного отношения к самому лезвию. При подобном способе требуется:

- Чётко держать наклон ножа, постепенно изменяя его в зависимости от кривизны ножа.

- Контактное пятно клинка должно совпадать с касательной линией оселка и быть перпендикулярным к его продольной оси.

- Давление на поверхность необходимо изменять плавно.

Вести процесс, соблюдая все правила при ходе лезвия в обоих направлениях, сложно, а неверный результат приводит клинок в негодность. Чтобы избавить точильщика от постоянного контроля процесса затачивания, придумали машинки для заточки ножей.

Типовые размеры дисков

На рынке представлено два основных типоразмера углошлифовальных машин, называемых в народе «большая» и «маленькая». В первом случае на болгарку устанавливаются диски с максимальным наружным диаметром 230 миллиметров, а во втором – не более 125 миллиметров.

На рынке представлено огромное множество видов и моделей дисков для болгаркиИсточник Prodomostroy.ru

Важно понимать, что на маленькую болгарку нельзя устанавливать диск большего типоразмера. Этого не стоит делать по следующим причинам:

- Болгарка и диск спроектированы таким образом, что скорость вращения кромки диска находится в безопасных пределах. Если при резке металла режущая кромка диска диаметром 125 мм перемещается со скоростью ~ 400 км/ч, то кромка диска диаметром 230 мм будет двигаться с двукратным превышением нормы – 800 км/ч. В таких условиях диск может быстро перегреться и разрушиться.

- Для установки большого диска на маленькую болгарку придется снять защитный кожух. С учетом опасности разрушения диска, оператор подвергает себя большой опасности.

На поверхность каждого диска нанесена информация и маркировка, которую необходимо уметь расшифровыватьИсточник Nevainstrument.ru

Типовая линейка наружных диаметров дисков выглядит так: 115, 125, 150, 180 и 230 миллиметров. Что касается внутреннего диаметра, то он одинаков у всех дисков и составляет 22,2 мм.

Рабочий стол плоскошлифовального станка

Столы в зависимости от технологического назначения станка могут быть прямоугольными, круглыми и крестообразными. На прямоугольных столах возвратно-поступательное движение стола обеспечивает продольную подачу заготовки, поперечное движение — поперечную подачу заготовки. Вращающиеся столы дают круговую подачу.

Столы оснащаются приспособлениями для фиксации заготовок — тисками, магнитными или электромагнитными плитами. Размер рабочего стола является основным параметром станка, так как от него зависит размер/количество заготовок, которые можно обрабатывать на станке.

Продольные и поперечные подачи на станках KAMIOKA снабжены прецизионными ШВП и электродвигателями, обеспечивающими плавные и точные перемещения. Плоскошлифовальные станки L&W доступны как с ручным перемещением стола, так и с перемещением с помощью гидравлического двигателя.

Оборудование для сушки зерна

На предприятиях для сушки зерна используются зерносушилки мощностью в 25, 50 и 100 плановых тонн в час, работают они на газообразном и жидком топливе.

Техническая схема оборудования для сушки зерна проходит следующие операции:

- однократная очистка и сушка;

- предварительная очистка, сушка и окончательная очистка;

- сушка готового чистого зерна в зерновых сушилках;

- использование мобильных зерносушилок;

- стационарные сушилки поточного шахтного типа.

Сушильное оборудование для зерна часто доукомплектовывается нориями (в 50/100/175 т/ч), а нужные зерновые потоки формируются при помощи перекидных клапанов и системы самотеков. В данной схеме также предусмотрены оперативные емкости до 50 м3, которые обеспечивают непрерывность процесса приема и сушки.

Как изготовить станину для болгарки

Часто болгарки используются вместе со станиной. Их применяют главным образом для того, чтобы мастер выполнял определённые работы по резке материалов и заготовок с меньшими физическими усилиями. Для каждого очевидно, что крайне сложно держать инструмент, обладающий большим весом, несколько часов. Поэтому для облегчения своего труда при выполнении операции многие мастера изготовляют специальные приспособления, которые называют станины. Когда болгарка оснащена таким приспособлением, то работу по резке можно выполнять, задействовав только одну руку.

Чтобы изготовить станину, сначала необходимо сделать деревянный ящик. Можно обойтись только одной стороной, на которой будет закреплён инструмент. Все остальные стены можно убрать, а вместо них прикрепить ножки специальной конструкции.

Но чтобы добиться эффективности использования болгарки с таким приспособлением, необходимо внести в его конструкцию некоторые изменения.

Первым делом необходимо выполнить демонтаж кожуха болгарки. После этого на инструмент необходимо надеть диск. Когда это действие будет выполнено, его нужно прижать к боковой стенке приспособления.

Необходимо поставить отметку, где был сделан зазор для хода насадки или диска. Его ширина не должна быть слишком большой, иначе посторонние предметы при выполнении работ могут попасть внутрь конструкции.

При желании зазор можно увеличить. Необходимость в этом возникает в тех случаях, когда нужно заменить насадки, не выполняя разбора полностью всей конструкции. Образцы деревянных брусков можно использовать в качестве опорных элементов. После этого можно приступать к выполнению работ по распиливанию заготовок.

Составные элементы элеватора и оборудование

Элеватор – это не одно здание, это комплекс объектов, взаимосвязанных между собой. Объекты следующие:

В список оборудования, необходимого для функционирования элеватора, входят:

- нории, которые необходимы для доставки зерна на взвешивание, очистку от примесей и сушку. Вертикальная лента непрерывно совершает цикличное движение, внизу зачерпывает ковшами зерно, в верхней точке ковши опрокидываются, высыпая содержимое;

- винтовой конвейер, с помощью которого зерновая культура передается на транспортеры, сбрасывающие ее в силосное сооружение;

- оборудование для загрузки и разгрузки зерновых культур.

Классификация токарных станков с копиром

Станки нашли широкое применение в деревообрабатывающей промышленности. Важными аспектами классификации являются технологичность процессов и конструктивные особенности. Представлено много разных моделей, разделить которые можно на четыре категории:

- Классические. В виде режущего инструмента используется резец. Станки не рассчитаны для крупного серийного производства.

- Копировальные. Работают по шаблонам, которые облегчают задачу при создании однотипных вариантов. В мелкосерийном производстве востребованы модели с ручным типом управления.

- Фрезеровальные. Получили востребованность в изготовлении объемных и плоских заготовок.

- С ЧПУ. Агрегаты с числовым программным управлением требуются в массовом режиме при поставке дорогостоящих моделей.

Копировальные токарные станки по дереву оснащены улучшенными характеристиками, поэтому востребованы для применения в мастерских.