Преимущества самодельных ножей

Среди достоинств самодельных изделий можно выделить такие:

1. Свободный выбор типа ножа.

2. Использование подручных материалов, что делает себестоимость готового элемента ниже.

3. Возможность самостоятельного оформления ручки ножа.

4. Удовлетворение творческого потенциала.

В принципе, ножи самодельные, если вы соблюдали технику изготовления, практически не уступают по качеству промышленным изделиям. Естественно, все этапы производства в домашних условиях должны быть строго соблюдены. Также учтите, что на фабрике вместо людей практически все действия выполняются машинами. При самостоятельном изготовлении вам придется достаточно много поработать руками.

Типы

Перед тем как сделать хороший нож своими руками, нужно определиться, какого типа должно быть изделие. Их несколько:

- Охотничий. Сделать качественный охотничий нож в домашней мастерской очень трудно. Требование к стали такого типа очень высокое, поэтому она обязательно должна коваться или закаливаться в условиях профессиональной кузни или металлообрабатывающего цеха. Такой нож должен долго держать заточку и не ломаться при ударе о кость животного. Более того, есть разновидность охотничьих ножей, задача которых заключается именно в пробивании грудной кости большого животного, например, кабана. Удар таким ножом, длинным, узким, обоюдоострым, должен мгновенно прекратить мучения подранка, остановив его сердце. И если инструмент в этот момент сломается, то охотник может остаться без добычи.

- Туристический нож. Данный инструмент должен переносить самые разные испытания, так как им на дикой природе не только что-то режут, но часто используют в качестве топора. Именно поэтому туристические ножи имеют довольно широкое лезвие и толстый обух. Часто на обухе делается короткая пила, способная резать ветки. Качество стали должно быть очень высоким.

- Нож выживания. Стремление объединить массу полезных вещей в одном изделии часто приводит к тому, что инструмент перестает быть именно ножом. Он превращается в комплект инструментов с очень плохим лезвием. Примером образцового ножа выживания, как ни странно, служит армейский штык-нож для автомата Калашникова. Имея хорошее лезвие, он способен превратится в огниво, отвертку, пинцет, щипцы для перекусывания проволоки, наконечник копья и так далее. Понятно, что изготовить качественный нож выживания в домашних условиях крайне трудно, как раз из-за обилия требуемых функций.

- Кухонный. По сути это упрощенный вид охотничьего ножа. Такое изделие должно обладать прочным клинком, с возможностью резать как мясо, так и другие продукты. Так как кухонные ножи в магазинах представлены не в идеальном качестве, то самому сделать нож, такой же как у лучших поваров мира, не самая плохая мысль.

Особенности

Рычажные ножницы – простые и компактные изделия, оснащенные ручным или электрическим приводом. Оборудование считается универсальным, но относится к кузнечно-штамповочному типу. Такие ножницы размещают в частных мастерских, используют на предприятиях, которые занимаются обработкой сортового железа.

Конструктивные особенности рычажных ножниц скрываются во вращательном направлении режущего ножа. Существуют еще гильотинные ножницы, действие которых чаще поступательное. Основной сервопривод рычажных ножниц – кривошипно-ползунный элемент. Рычажные ножницы по металлу подразделяются на слесарные и стуловые.

Ручные одноплечевые изделия рассчитаны на резку листов 0,7-0,8 мм, вторые экземпляры обычно длиннее, а еще предусматривают возможность применения дополнительной зубчатой передачи. Она влияет на траекторию движения подвижной части, увеличивая ее

Однако усилия для работы требуется больше, что особенно важно, если инструмент оснащен ручным приводом

- короткие;

- длинные;

- комбинированные.

Первые – самые небольшие по размеру, поэтому могут выполнять только проходную резку металла.

Вторые приспособления могут обеспечить кроение. При этом затрачивается минимальное количество времени на обработку.

Комбинированные изделия допускается применять различными способами. Этому инструменту доступна резка листов, профиля и прутьев, а еще можно выполнить контурные вырезы.

Материалы и характеристики ножниц

В наши дни ножницы используются повсеместно. С помощью них решается большое количество задач. Но прежде чем рассказать какими они бывают, следует разобраться, из каких материалов их делают, и из чего они состоят.

Современные ножницы выполняются из стали. Лезвия должны обладать всеми характеристиками для реза. Их делают твёрдыми, износостойкими, способными выдерживать большие механические нагрузки. Для производства лезвий применяются высокоуглеродистые легированные марки стали. Покрытие рукоятей выполняют из пластмасса, силикона или резины.

От конкретной задачи, которую будут выполнять ножницы, зависит и их форма. Лезвия бывают прямыми или изогнутыми, с острыми или закруглёнными концами. На режущей части могут иметься специальные зубчики. Также на лезвии могут быть дополнительные вырезы и выемки. А вот рукояти в основном выполняют в виде 2 колец. Иногда можно встретить прямые ручки.

Ножницы бывают различной величины. Маникюрные изделия имеют размер не более 10 см. Их задача выполнять мелкие работы. Кухонные, канцелярские и портные ножницы в основном имеют средние размеры 20-30 см. А самыми большими можно назвать садовые инструменты и для резки металлов. Они имеют размер до 1 м и весят не мало.

Как сделать роликовые ножницы для резки листового металла своими руками

Резка металла – один из самых популярных и распространенных способов обработки такого материала. При этом обязательным является использование специальные инструментов, которые предоставляют возможность осуществлять резку листового металла, поскольку сделать это без использования дополнительных приспособлений нереально.

Технология резки состоит в том, что на заготовку из того или иного материала воздействует режущий край инструмента. Острая режущая кромка инструмента движется по поверхности металла, разрезая его. Во время этого процесса срезаемый слой подвергается пластической деформации.

Роликовый нож для листового металла своими руками

Роликовый нож для листового металла своими руками – самодельный инструмент, востребованность в котором растет с каждым днем, что объясняется продуктивной скоростью работы подобного устройства и его простой конструкцией. Механическая основа предельно проста, и основывается на вращающихся в противоположных направлениях двух ножах по металлу, вдавливающихся в стальную плоскость заготовки, что приводит к ее разрезке.

Классическая конструкция предусматривает установку крутящихся дисков сверху и снизу, классификация которых происходит по материалу изготовления:

- Параллельно расположенные роликовые ножи – служат при нарезке стального полотна на полосы, с сохранением хорошего качества заготовки.

- Роликовые ножи с одной наклонной кромкой — такая конструкция помимо нарезки, позволяет вырезать заготовки с округлыми формами.

- Роликовые ножи с несколькими наклонными кромками — сохраняя маленький радиус, помогает изготавливать детали с изогнутыми линиями и округлыми формами.

Почему лучше сделать нож из напильника

В домашних условиях самодельный нож можно сделать из разных материалов, как например, рессора, клапан двигателя, труба и т.п. Все зависит от того, что есть в наличии. Практически у всех есть плоские напильники, которые пылятся на полочке в гараже. Этот инструмент может послужить хорошим материалом для изготовления ножа. Почему для изготовления лучше использовать плоские напильники, выясним детально.

Во времена Советского Союза выпускались высококачественные инструменты, которые продолжают активно применяться и по сегодняшний день. Если спросить любого специалиста, то он ответит, что современные инструменты не такие качественные и надежные, как те, которые производились в СССР. Причиной тому служили стандарты, которых придерживались при изготовлении инструментов, в том числе, и напильников.

При производстве напильников во времена СССР не знали о том, что такое экономия на изготовлении, поэтому придерживались всех стандартов и нормативов, что и послужило получению качественных инструментов. Даже если в гараже не удается найти старый плоский напильник, то его можно приобрести б/у. Использовать необходимо именно старого образца напильники, произведенные в СССР, иначе получить качественный режущий инструмент не получится.

Это интересно! Все СССРовские напильники производились из легированной стали, поэтому сделанный самодельный нож будет отличаться своей надежностью и прочностью. Легированная сталь содержит большой процент углерода, что позволяет не только производить ее закаливание, но еще и получить надежный, прочный инструмент, который не будет тупиться.

Нож из дерева

Теперь давайте поговорим о том, как сделать нож из дерева. Как показывает практика, бруски дерева часто поддаются трансформациям, поэтому за основу мы возьмём фанерный лист.

Все необходимые материалы для работы указаны ваше. Итак, давайте приступим.

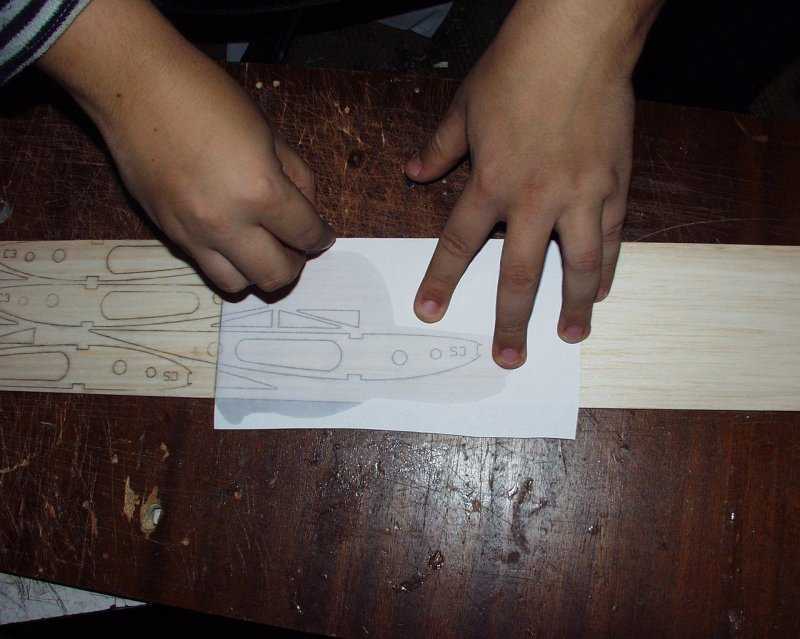

- Первым делом возьмите нужный шаблон и аккуратно перенесите его на фанерный лист, после чего просто вырежьте его.

- Далее возьмите напильник или наждачную бумагу и хорошо пройдитесь по краям ножа, чтобы они стали гладкими и не имели мелких опилок.

- Затем следует использовать лак для дерева. Нанесите на ваш нож тонкий слой лака и подождите 20-25 минут, пока он засохнет. Такая манипуляция позволит сделать его прочнее и избавить от вредоносных паразитов.

- Финальным этапом работы будет его декорирование, а вот каким оно будет, зависит только от вашей фантазии.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Особенности травления

Для осуществления процедуры вам понадобится:

- Заготовка ножа.

- Емкость, в которую будет наливаться жидкость. При этом заготовка должна помещаться в этот сосуд.

- Обычная столовая соль.

- Лак для ногтей (цвет совершенно не имеет значения).

- Средство, при помощи которого женщины снимают маникюр с ногтей. Оно потребуется для того, чтобы впоследствии обработать нож.

- Зарядное устройство для мобильного телефона.

В принципе, все это можно найти дома. Так что процедура не будет трудной и продолжительной. Учтите, что сам процесс проходит достаточно бурно. Поэтому выбирайте глубокую тару.

Нужно отметить, что данная процедура обязательно проводится в том случае, если на ноже вы хотите получить красивый рисунок.

Более сложное изделие

О том, как сделать охотничий нож или же столовый, все стало ясно. Однако говорилось о более простых материалах, которые не имели особо привлекательного внешнего вида. Для того чтобы изготовить действительно качественное и дорого изделие, стоит выбрать более сложный вариант ножа и прибегнуть к работе с другими сортами древесины.

Оптимальным вариантом, который совместит в себе множество положительных качеств, является керамбит из дерева. Изделие имеет изогнутую форму, как лезвия, так и ручки, держится обратным хватом. Выглядит такой предмет достаточно привлекательно (как из стали, так и дерева).

Изготовить такой нож в домашних условиях крайне трудно. Необходим целый набор инструментов. При наличии дома хорошей мастерской можно взяться за такой процесс и узнать, как сделать нож-керамбит.

Сразу стоит отметить, что изготовить такое изделие также можно из фанеры, однако керамбит из дерева будет более привлекательным и дорогостоящим.

Для начала необходимо подыскать кусок качественной древесины, который будет оптимально подходить по размеру. После этого вырезать заготовку, которая будет соответствовать примерным размерам элемента. На заготовке также изображается эскиз, чтобы иметь примерное представление о размерах поделки.

После, используя лезвие, стамеску, напильник, необходимо кропотливо и не торопясь придавать заготовке необходимую форму. Не стоит торопиться, ведь спешка чревата последствиями.

Изделие будет монолитной формы. После того как заготовка получила примерные очертания, необходимо переходить к выточке лезвия. Оно имеет зауженную книзу форму и множество зазоров. На ручке необходимо предусмотреть канавки для пальцев, чтобы готовый атрибут было удобно держать в руке.

Так как керамбит из дерева является изделием высокого качества, можно украсить его различными узорами. Их стоит первоначально вырезать при помощи лезвия, а далее выжечь.

Все изделие стоит вскрыть лаком. Вопрос о том, как сделать нож своими руками из дерева, полностью раскрыт.

В перечне современных кухонных ножей имеются изделия не только из привычной стали. Изготавливают их из керамики, а также дерева. Деревянный нож своими руками мы будем делать и в данном мастер-классе. Это очень удобный нож для нарезки мягких и деликатных продуктов: сыра, масла, выпечки, например, пирогов с начинкой. Такой нож при нарезке позволяет не повредить поверхность противня либо формы с антипригарным покрытием. Им очень удобно готовить бутерброды, намазывая на хлеб или тосты масло.

Материалы

Для работы вам понадобятся:

- доска;

- минеральное масло для обработки дерева;

- листы бумаги;

- ветошь;

- ленточная пила или лобзик;

- шлифовальная машинка;

- наждачная бумага.

Шаг 1

. Первым делом вам необходимо подготовить макет ножа. Сделать это вы можете, отрисовав его полностью вручную либо с помощью графических программ.

Шаг 2

. Согласно нанесенному макету вам нужно будет вырезать заготовку для ножа. Сделать это вы можете, используя специальный лазерный станок. Подобную услугу предоставляют мастерские по деревообработке. Также есть вариант работы вручную. Для этого вам нужно будет приклеить шаблон к поверхности доски и вырезать основу лобзиком или ленточной пилой.

Шаг 3

. Шлифовальной машинкой вам нужно будет обработать полученную заготовку. Основная часть работы – это заточка деревянного лезвия. По трудоемкости процесс сопоставим с заточкой лезвия ножа из стали.

С одной стороны, дерево затачивается намного быстрее, с другой, малейшие огрехи могут свести работу на нет и затачивать придется вновь, но уже другую основу.

Работайте постепенно, все время сверяйте толщину и угол скоса лезвия. При работе регулируйте скорость вращения шлифовальной ленты машинки и силу собственного нажатия.

Шаг 4

. После того как лезвие дерева будет заточено, возьмите наждачную бумагу и продолжайте обрабатывать нож вручную. Если вы также использовали лазерную резку, зачистите характерные опаленные края. Если нет – просто отшлифуйте все поверхности до гладкости.

Шаг 5

. Протрите полученный нож ветошью, избавляясь от мельчайших частиц пыли и мусора, образовавшихся во время работ.

Шаг 6

. Обработайте нож минеральным маслом. Для этого бумажным полотенцем или чистой тряпкой нанесите масло на поверхность ножа и оставьте его впитаться в течение минут 40 – 45. После этого излишки удалите, а поверхность тщательно отполируйте чистой тряпкой.

Принципы выбора

При выборе рабочего инструмента необходимо обращать внимание на ряд факторов, от которых будут зависеть его возможности:

- Мощность привода.

- Размер рычага у ручных ножниц.

- Материал лезвия.

- Размеры режущих частей.

- Допустимая толщина обрабатываемых металлических листов.

- Габариты оборудования, его масса.

- Тип управления.

При выборе нужно проверять целостность отдельных элементов оборудования, наличие крепежных элементов, устойчивость инструмента.

Преимущества и недостатки

У любого инструмента, как ручного, так и электрического, есть ряд сильных, слабых сторон. Преимущества:

- Высокая точность резов.

- Небольшие затраты энергии при работе на электроножницах.

- Можно разрезать заготовки разной толщины.

- Компактные размеры мощного оборудования.

Недостатки:

- Невозможность изготовления криволинейных резов.

- Листы большой толщины деформируются возле места реза.

Чтобы обрабатывать заготовки разной толщины, нужно приобретать электрические или гидравлические модели.

Производители и стоимость

Цена оборудования зависит от разных критериев:

- Максимальная толщина разрезаемого металла.

- Знаменитость бренда.

- Размеры лезвий, материал из которого они изготавливаются.

- Габариты станка.

Из отечественных производителей выделяются:

- JET.

- Blacksmith.

- Proma.

Бытовые поделки из чермета

Плох тот хозяин, который не даст вторую жизнь вышедшей из употребления вещи. В особенности это касается изделий из черного металла. Валяющиеся на свалках трубы, радиаторы и емкости из нержавейки вполне могут сослужить еще службу.

Что же можно сделать из отходов железа? Перечислим самые распространенные варианты использования чермета.

Летний душ

вместительной емкоститрубы с краником

При наличии деталей и сварочного аппарата работа занимает не более пары дней, а то и меньше.

Летний душ поможет существенной сэкономить на горячей воде в теплое время года.

Контур для заземления

В частном секторе и домах старой постройки о заземлении не думали, когда возводили жилье. Сейчас множество бытовых приборов обладают настолько высокой мощностью, что без заземления не обойтись.

Для заземляющего устройства необходимы 3 толстых металлических стержня длиной 1,5-1,8 метра и стальные пруты длиной 1-1,2 метра.

В качестве стержней подойдут зачищенные от краски трубы небольшого диаметра, остатки рельсов, металлопрофиль. Вместо прутов можно взять использованную арматуру.

Еще вам понадобится изолированный провод, сварочный аппарат и пара рабочих рук для рытья котлована.

Хотя устройство заземления не такая простая вещь, зато это навсегда обезопасит ваших домочадцев от электрического разряда.

Полив в саду и на огороде

Большие бочки могут накапливать выпавшие осадки. Приделанный к ним снизу слив поможет использовать дождевую воду как дополнительный источник для полива.

Удобно, если на вашем дачном участке отсутствует собственная скважина, или до источника воды далеко идти.

Пресс

Самый распространенный способ использования небольшого, но неформатного куска железа.

Многие хозяйки при отжиме творога или сока используют пресс.

Достаточно умелые руки способны из железа и подручных деталей сконструировать удобное устройство, заменяющее соковыжималку.

Мангал

Обрезки листового металла или некондиционный материал вполне подойдут для данного устройства. Положенная сверху сетка поможет приготовить не только шашлык, но и мясо или рыбу барбекю.

Настоящий мужчина обязательно должен иметь мангал у себя дома, чтобы порадовать гостей мясным блюдом на майские праздники.

Собачья будка

Каркас от старой стиральной машины и остатки металлопрофиля могут стать отличным жильем для вашего питомца. В такой будке ему будет не страшен сильный ветер, а от мороза ее можно утеплить изнутри.

Буржуйка

Хотя старая печь уже давно изжила себя, на открытом пространстве такой вид обогрева более эффективен, чем разжигание обычного костра. Подойдет для пастухов или людей других профессий, работающих постоянно на открытом воздухе.

Изготовления рычажных ножниц

От тавровой балки отрезается небольшой кусок буквально 23-25 см, не больше.

В его основании с обеих сторон сверлятся отверстия для крепления к рабочему столу. Понадобится сделать 4 отверстия сверлом 10 мм.

Для изготовления режущих ножей используется плоский напильник. Из него нужно отрезать 2 пластины по 10 см

Важно, чтобы они имели правильную прямоугольную форму, поэтому при раскрое скошенные края напильника отбрасываются

В заготовках под ножи нужно просверлить по 2 отверстия 10 мм для их крепления к ножницам.

Они делаются не по центру, а со смещением к одному краю. Учитывая качество стали напильника, сверлить будет не просто

Важно подливать воду или масло, чтобы не испортить сверло

На просверленных заготовках нужно сточить спуски

Обратите внимание, они делаются только с одной стороны

Один нож прикручивается к тавру, в котором перед этим делаются отверстия, и нарезается резьба. Выступающие при этом концы крепежных болтов обрезаются.

Из стальной полосы вырезаются 2 пластины. Одна из них делается шире и со скругленным углом.

Ее нужно приварить через перемычку из той же полосы к тавру. Ко второй детали прикручивается оставшийся нож. При этом в ней нужно предварительно нарезать резьбу, а выступающие концы болтов срезать. Далее она через болт соединяется с приваренной к тавру пластиной.

Полученная конструкция дополняется двумя узкими рычагами из той же полосы. Они соединяются между собой болтом и крепятся концами к приваренной пластине, а также рычагу с ножом.

К силовому рычагу, отвечающему за развод ножниц, приваривается кругляк, который послужит рукояткой. Чем он окажется длиннее, тем легче понадобиться нажимать рукой при резке металла.

Чтобы заготовка во время сведения ножей не выгибалась, для нее делается регулируемый упор. Для этого в длинной гайке М10 сверлится сквозное отверстие по центру. Далее в нее закручиваются 2 болта.

Шляпка одного из них приваривается к ножницам.

В отверстие гайки вставляется клапан, подошва которого и будет служить упором. Его положение фиксируется поджатием свободного болта.

Полученные ножницы отлично справляются даже с толстым металлом. При необходимости их ножи снимаются и затачиваются. Поскольку они сделаны из напильника, то тверже большинства разрезаемых металлов, поэтому тупятся редко.

Обслуживание и эксплуатация

Основное регламентное обслуживание оборудования состоит в периодической заточке инструментальной оснастки (при первой эксплуатации ножи достаточно просто перевернуть на 180°). Заточку можно вести на шлифовальной машинке, используя карборундовый круг, после чего необходимо зашлифовать полученную поверхность. После многократных переточек стабильность зазора необходимо поддерживать установкой прокладок из стали. Их толщина устанавливается опытным путём.

Простые и удобные в работе ножницы для резки тонкого листового металла нетрудно изготовить в любой мастерской. Ими можно вырезать полосы одинаковой ширины без разметки линии разреза, одинаковые заготовки под прямым углом, обрезать полки угольников по заданной ширине. Выполнение этих операций простыми ножницами по металлу требует разметки, занимает много времени, да и линия разреза получается не всегда ровной, особенно если заготовка имеет большую длину.

Станину ножниц делают из двух угольников сечением 75х75 мм, длиной 200 мм, скрепленных между собой винтами М6. Два одинаковых ножа длиной 120 мм изготовляют из старых плоских напильников сечением 8х35 мм или из инструментальной стали У7А или У8А. Неподвижный нож прикрепляют к станине, подвижный — к рычагу винтами № 6 впотай. Напильники следует отжечь при температуре 750-800° до темно-вишнево-красного цвета и медленно охладить на воздухе. Затем отрезать по длине, и просверлить в каждом из них по два отверстия для крепления. После того как отверстия просверлены, на смежных плоскостях напильников стачивают насечку на точильном камне. Затем ножи нагревают до температуры 8ЗО-900° (до светло-красного цвета) и быстро охлаждают в воде или минеральном масле. Чтобы они при закалке не покоробились, их следует опускать в воду вертикально. После закалки режущие кромки ножей затачивают и заправляют на бруске. Угол подъема рычага регулируют ограничителем так, чтобы плоскости ножей не выходили из соприкосновения.

1 — основание; 2 — винты крепления станины к основанию: 3 — винты, соединяющие угольники станины; 4 — винты крепления Ношей; 5 — гайки крепления рычага; 6 — шайба; 7 — прокладка; 8 — винт ограничителя; 9 — ограничитель; 10 — направляющая линейка; 11 — выдвижная планка; 12 — прижимной винт планки; 13 — отверстия для винтов крепления угловой накладки; 14 — стопор направляющей линейки; 15 — ножи; 16 — угольники станины; 17 — рычаг; 18 — винты крепления угловой накладки; 19 — угловая накладка для крепления обрезаемого угольника.

Рычаг делают из стали толщиной 8-10 мм, шириной 30 мм. Он должен быть достаточно жестким, чтобы обеспечить плотное прилегание рабочих плоскостей ножей друг к другу. На станине установлена направляющая линейка, изготовленная из стали толщиной 6-8 мм. Она перемещается в пазах параллельно плоскости ножей. Рабочие плоскости линейки прострагивают или опиливают строго под линейку и угольник. Расположение линейки на станине фиксируется двумя стопорами-барашками М6. В нижней плоскости линейки выпиливают или фрезеруют паз под прямым углом к передней кромке, в котором передвигается выдвижная планка сечением 20х2 мм, позволяющая вести отрезку заготовок под углом 90°. Положение планки закрепляется прижимным винтом М5 с шайбой. Чтобы при обрезке на рычажных ножницах припуска полок угольник не изгибался, изготавливают из листовой стали толщиной 0,8-1 мм съемную прижимную угловую накладку. Она имеет сечение не равностороннего угольника. Одна полка должна быть на 1-1,2 мм меньше толщины направляющей линейки, на которой устанавливается угольник; другая — шириной 15 мм. В большей полке угловой накладки отверстия под винты распиливают круглым напильником на эллиптические. Если при резке тонкого материала он гнется, значит плохо подогнаны плоскости ножей. Если ширина полки обрезаемого угольника не одинакова, угловая накладка установлена с большим зазором. В зависимости от качества ножей на рычажных ножницах можно резать листовой материал толщиной до 1 мм. При этом не рекомендуется резать стальную или другую толстую проволоку, чтобы лезвия ножниц не зазубривались. Готовые ножницы окрашивают масляной краской, кроме рабочих плоскостей, которые смазывают машинным маслом. Станину прикрепляют к рабочему столу шурупами, болтами или струбциной. Ножницы будут переносными, если их укрепить на основание, выполненное из доски толщиной 30 мм размером 500х200 мм.

Рычажными ножницами раскраивают листовой металл, жесть, нарезают алюминиевые профили и проволоку. В магазинах представлено множество моделей от разных производителей любых категорий цен. Тем не менее, находятся умельцы, делающие своими руками этот полезный и несложный инструмент.

Инструкция по изготовлению

Продающиеся в магазине фабричные модели резаков, даже в стандартной комплектации, обойдутся в большую сумму. Цена предложенных на рынке моделей стартует от 20000 руб. Такие условия не выгодны в приобретении инструмента для домашнего использования или в небольшую мастерскую, да и использоваться он будет крайне редко.

Для начала конструируется основное тело инструмента, которое каждый подбирает под себя. Изготавливается главный атрибут станка – роликовый нож для листового металла. Материал из которого будет изготовлена деталь напрямую воздействует на долговечность и производительность агрегата. Как упоминалось выше характеристики прочности должны быть значительно выше аналогичных характеристик нарезаемого им материала. В ином случае минимальной проблемой станет низкокачественный рез, вынуждающий мастера чистить и обрабатывать кромки каждой нарезанной заготовки.

Схема для сборки роликового ножа

Своими руками, роликовые ножницы по металлу, в большинстве своем, изготавливаются из подшипников. Заточка торцов детали формирует режущие поверхности. Главный ролик, подключенный к приводу, крепится непосредственно на ручку. Нижний же устанавливается на неподвижную нижнюю часть станка. При наличии навыков обработки железных сплавов изготовление подобного устройства займет максимум чуть более недели, включая настройку агрегата.

Роликовые ножи для металла

Очень часто в современной металлообрабатывающей промышленности для резки листового металла используются роликовые ножи. Работа такого инструмента заключается в работе двух основных его элементах – режущих дисках. Вращаясь в разные стороны, эти ролики-диски вдавливаются в материал, осуществляя его разрезание. За счет трения металла и ножей между собой заготовка продвигается по инструменту.

Чаще всего встречаются роликовые ножи по металлу, что состоят из двух роликов. В таком инструменте есть два вращающихся диска – нижний и верхний. Сейчас встречаются такие инструменты трех типов ножей:

- с параллельным положением;

- с одним наклонным;

- с несколькими наклонными.

Первая группа такого инструмента для резки предназначена в основном для разрезания материала на полосы.

Вторая группа – предназначена для нарезания металла на полосы, а также для круглых и кольцевых заготовок.

Третья группа в основном используется для резки кольцевых, круглых и криволинейных заготовок с небольшим радиусом.

Все такие ножи хорошо подходят для быстрого разрезания листового металла. При этом обрезанный край материала не нуждается ни в какой дополнительной обработке.

Из чего можно сделать ножи

Роликовый нож из подшипников

В случае собственноручного изготовления такого инструмента основная проблема – выбрать подходящий материал, который и будет резать металлические заготовки.

Так, в случае необходимости резать не самый прочный листовой металл – алюминий, оцинкованную сталь и тому подобное, неплохим решением будет использовать обычные подшипники, торцы которых необходимо предварительно заточить.

Для врезания таких ножей в металл один из роликов – приводной, нужно установить на ручку, при помощи которой можно прижимать ножи к материалу. После этого останется только тянуть металл, удерживая ручку самодельного станка прижатой к основанию.

Таким образом, сейчас можно найти немало конструкций самодельных роликовых ножниц для резки. Самое сложное при этом – найти детали, которые можно будет использовать в качестве ножей. Для более удобного использования станка, сделанного своими руками, его можно будет дополнительно оборудовать направляющими, которые позволят ровно отрезать заготовку.

При этом готовый инструмент, в случае необходимости, можно будет устанавливать на любой металлообрабатывающее оборудование, к примеру, на листогибочный станок.

Особенности изготовления инструмента самостоятельно

Если устали резать листовой металл ножницами или болгаркой, то отличной альтернативой на замену этих инструментов является роликовый нож. К числу достоинств этого устройства можно отметить бесшумность работы, а также отсутствие энергопотребления. Кроме того, имея такое устройство в домашнем арсенале, можно даже зарабатывать, когда соседям понадобится раскроить листовой материал из металла.

Покупка инструмента оправдана только в одном случае, когда необходимо выполнять работы в большом количестве. И даже в этом случае можно сделать устройство своими руками, чтобы пользоваться им в профессиональных целях. Конструкций рассматриваемых устройств бывает много, поэтому сделать устройство самостоятельно вовсе не трудно, если понимать принцип работы устройства.

При изготовлении самодельного инструмента надо учитывать следующие свойства:

- Режущие ножи — их должно быть два, которые располагаются один сверху, а второй снизу. Ножи должны быть изготовлены из качественного сплава, который имеет прочность выше, чем разрезаемые материалы. В качестве ножей используют подшипники, которые полностью удовлетворяют описанным требованиям

- Основание — одновременно выступает в качестве поверхности, на которой располагается лист стали, а также направляющим для перемещения роликовых ножниц при резке листа или нарезании полосок

- Корпус приспособления — для изготовления обычно используется стальной уголок толщиной 3 мм и размером стенок 40-60 мм

- Вспомогательные инструменты — они предназначены для закрепления листового материала к поверхности стола во время его разрезания

Это интересно!Ресурс работы самодельных роликовых ножей достаточно высокий, и практически равен показателям заводских моделей. Срок службы заводских устройств составляет не менее 25 км, но при условии, если толщина разрезаемой стали не превышает 0,5 мм. Чем толще сталь, тем меньше срок службы инструмента. На срок службы самодельного устройства влияет такой показатель, как качество его изготовления. Причем касается это даже качества подшипников, поэтому если беретесь за дело, то для этого понадобится соответствующий подход.

Устройство рычажных ножниц

рычажные ножницы Корвет

Работа ручных ножниц по металлу основана на принципе рычага. Кроение материала осуществляется двумя режущими поверхностями длиной около 20 см. При этом одна поверхность жестко зафиксирована на основании, сюда приходится вся сила давления. Подвижный резак также закреплен на станине. В фиксированном лезвии выбран паз для перемещения ползуна. Он наподобие шарнира перемещается в одной плоскости.

На ползуне прикреплена подвижная часть ножниц. Рабочий ход ползуна составляет 15 — 32 мм. Подвижное полотнище оснащено длинной ручкой (около 50 см), которая увеличивает прикладываемое усилие в 20 и более раз. Поэтому металл разрезается довольно легко.

Оригинальная фигурка паука

Кто не слышал про Кристофера Локка известного скульптора из Америки. Он прославился тем, что создает свои шедевры из всякого хлама. Как-то по случаю, он приобрел партию конфискованные сломанные ножницы. Разобрал и сложил их по своему усмотрению. Так и родилась серия скульптур их ненужных ножниц под названием «Бездушные машины». Продавались они как горячие пирожки 150-250 $ за штуку.

Если у вас есть 5-6 старых ножниц и умения работать со сварочным аппаратом, то мы сможем сделать, то же самое. Для изготовления пасти паука нам понадобятся ненужные маникюрные ножницы. Главное, чтобы все ножницы были без пластмассовых элементов.

При необходимости сгибаем детали в тисках и нагревая газовой горелкой. Отпиливаем лишнее. Свариваем сваркой и обрабатываем от заусенцев. Паук готов. Такой паук из старых ножниц отлично вписывается в дизайн, где используются кованые элементы.

Включив фантазию, можно изготовить из ножниц неповторимый светильник. Процесс изготовления аналогичен. Единственное отличив том, что нужно будет срезать все кольца. Грудь паука будет состоять из патрона лампы.