Классификация пластика и пластмассы

Для того чтобы защитить себя от вредного воздействия различных пластиковых предметов, совершенно необязательно заучивать все их разновидности. Можно воспользоваться упрощенной таблицей характеристик.

Информация о том, какой вид материала был использован в каждом конкретном случае, обычно пропечатывается на задней поверхности вещи.

| Название | Особенности |

|---|---|

| 1 PET | Считается безопасным, но есть некоторые сведения о том, что компонент допускает миграцию металлических элементов |

| 2 HDPE | Полиэтилен высокой плотности причислен к категории веществ низкой степени опасности, но даже он при методичном попадании в организм способен провоцировать вымывание компонентов, смещая природный гормональный фон в некоторых случаях |

| 3 PVC | Является опасным представителем, так как включает разновидность фталата, признанного токсином |

| 4 LDPE | Полиэтилен низкой плотности соответствует рангу пластика с низкой опасностью |

| 5 PP | Наиболее оптимальный вариант, ведь именно полипропилен числится самым безопасным |

| 6 PS | Полистирол, который в народе называют пенопластом, относится к группе особенно опасных токсинов, так как именно стирол признан возбудителем онкологических заболеваний |

Отдельно рассматривается седьмая группа, которую называют «кот в мешке», потому что именно эти представители ведут себя в организме наиболее непредсказуемо. Производители умудряются включать смеси всех шести перечисленных химикатов и даже добавки бисфенола-А в различные предметы обихода, а некоторые нечестные изготовители прячут угрожающие жизни составы в термосах.

В последние годы медики все чаще говорят о том, что даже призванные относительно безопасными виды пластиков лучше обходить стороной, если имеется возможность заменить их стеклом, древесиной, металлом, бумагой.

ППУ — термопласт или реактопласт?

Ответ на вопрос не так прост, как может показаться. Строго говоря, двухкомпонентный полиуретан является реактопластом, поскольку полиэфирный компонент отверждается изоцианатным компонентом (реже используются иные отвердители) с образованием сшитых макромолекулярных структур (реакция полиприсоединения). Тоже самое справедливо и для газонаполненных полиуретанов (пенополиуретанов или, проще говоря, ППУ), отверждаемых изоцианатным компонентом, с той лишь разницей, что в полимерную структуру заключены пузырьки газа. В зависимости от функциональности компонентов, степени сшивки и средней длины макромолекул мы можем получать эластичные, интегральные или жесткие ППУ. Такой реактопластичный ППУ при повышенных температурах обугливается и деструктирует, минуя высокоэластичное состояние.

Однако еще в далеких 60-х годах минувшего столетия американские исследователи впервые получили термопластичный полиуретан. Позднее удалось сделать его и газонаполненным, т.е. получить термопластичный пенополиуретан. Основным сырьевым компонентом служат простые и сложные полиэфиры, полиэфиры угольной кислоты, алифатический изоцианат. Как правило, термопластичные полиуретаны (ТПУ) являются однокомпонентными. В зависимости от используемого компонента меняются и свойства конечных продуктов.

ТПУ сочетает в себе прочностные свойства жестких пластиков и высокоэластичные свойства каучуков в широком диапазоне температур. При малой массе, ТПУ выдерживает высокие физическо-механические нагрузки и противостоит разнообразным видам воздействий — истиранию, отрицательным температурам, жирам, маслам и растворителям. Не подвержен воздействию микроорганизмов. Имеет способность шумо- и виброгашения, окрашивается в различные цвета.

Благодаря удачному сочетанию свойств и возможности эти свойства варьировать в широком диапазоне, термопластичный полиуретан стал хорошим заменителем ряда пластиков, резин и даже металлов, и сегодня широко используется во многих промышленных отраслях. Так данный полимер используется для производства подошв обуви, изоляция силовых кабелей, шлангов высокого давления, шин, уплотнителей, футеровочных пленок и листов, амортизационных опор, декоративных элементов в автомобилестроении, роликов на скейтбордах и т.д.

ТПУ перерабатываются литьем под давлением и экструзией.

Извлечение из формы и окончательная обработка

Извлечение изделия из матрицы необходимо производить после набора материалом прочности во избежание его деформации и расслоения. В обычных условиях время высыхания стеклопластика составляет от 12 до 24 часов. Сократить это время можно путем прогрева матрицы инфракрасным излучателем, или поместив ее в сушильную камеру.

Окончательная обработка включает в себя обрезку и шлифовку краев изделия.

В случае необходимости, изделие может быть окрашено в нужный цвет краской на полиуретановой основе. Готовые материалы могут быть склеены друг с другом при помощи полимерных клеевых составов.

Литье пластмасс в домашних условиях: общие сведения

Можно, конечно, при помощи порезки, поклейки или точения изготовить каждую деталь отдельно, однако это приведет к лишним затратам времени и сил, в то же время исключая получение абсолютно одинаковых частей.

Технология литья не требует от мастера применения каких-либо особых устройств и приспособлений, а в результате получаются точные копии отличного качества. Шаблонная модель для создания формы может быть изготовлена практически из любого материала (пластмасса в домашних условиях, гибкий металл, дерево любого качества, плотная бумага). Перед заливкой требуется обязательно пропитать её разделительным составом. Материалу, интенсивно впитывающему жидкость, нужно предварительно заполнить поры жидким воском, олифой или покрасить его.

Чем меньше вязкость выбранного для создания формы силикона, тем лучше он будет обтекать все неровности шаблона. Соответственно, это даст более точный результат. Материал с показателем вязкости до 3000 cps используется как заливочный, а более высокая вязкость превращает его в обмазочный тип. На рынке достаточно широкий выбор сортов силикона, так что нет смысла сравнивать, какой лучше или хуже, ибо на эту процедуру потребуется много лишнего времени и сил. С уверенностью можно утверждать, что в качестве обмазочного средства очень неплохо подходит красный (термостойкий) автомобильный герметик, упрощающий литье пластмасс в домашних условиях.

Материалы для литья

Диапазон типов литьевых материалов, пожалуй, гораздо внушительней, нежели разнообразие силиконов. В этом ряду можно найти жидкий состав пластмасс, смолы эпоксидные, полиэфирные или простой гипс пополам с клеем ПВА. Из менее популярных веществ следует выделить различные легкоплавкие металлы, «холодную сварку», стоматологические смеси. Литье пластмасс в домашних условиях ставит процесс выбора материала в зависимость от двух характеристик: время жизни и вязкость. Интервал, на протяжении которого герметик сохраняет вязкость, определяет срок полезной работы с незатвердевшим предметом. В специальных фабричных установках он составляет до 2 минут, а в домашних условиях требуется больше 5. Если Вам не удаётся найти нужных литьевых материалов, то их всегда можно заменить обычной эпоксидной смолой. В качестве её источника служат магазины для авиамоделистов и для автолюбителей. Ее также можно найти в обычном хозяйственном центре.

Изготовление разрезной формы

Литье пластмасс в домашних условиях делает такой тип формы подходящим для заливки в неё специфически жидких пластиков (смол). Особенность её создания кроется в том, что первоначальная модель обмазывается силиконом со всех сторон, а после полного отверждения материала шаблон обрезается. Через него извлекается то, что было внутри (и будущие отливки). Для получения нужной формы накладывается герметик в несколько слоёв (толщиной 3 мм каждый). Просушка между слоями длится по 2 часа. Обмазывать лучше кисточкой. При наложении первого ряда нужно стараться пропитать все неровности во избежание появления воздушных пузырьков.

Форма для литья должна быть чистой и сухой. Любые мелкие частицы смолы, которые остались от предыдущих процедур, нужно удалить. Если необходимо, составу можно поменять цвет при помощи капельки краски, но не на водной основе, поскольку жидкие пластмассы её не любят. Нет нужды заниматься дегазацией заливочной смеси, так как литье пластмасс в домашних условиях означает непродолжительность её жизни, а для вытяжки воздуха из небольшого объёма достаточно самостоятельного выведения пузырьков после заливки. Тщательно перемешайте компоненты, тонкой струйкой залейте их в отверстие шаблона. Состав должен заполнить полость и часть литьевого канала. В результате дегазации объём заливки уменьшится и она уйдёт из него.

Спайка горячим воздухом

Для ремонта пластика мотоцикла нагретым воздухом понадобится строительный фен, но не любой, а с регулятором температуры. Можно воспользоваться и самым дешевым устройством, но тогда есть риск перегреть пластик, что приведет потере его основных свойств. Перегретый материал будет хрупким и может поломаться при вибрациях от езды на обычных дорогах. Еще понадобится специальная насадка с тонким соплом, примерно 5-8 мм.

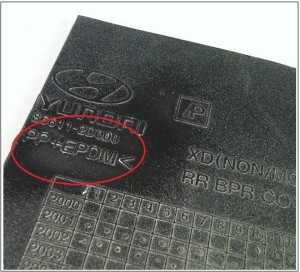

Помимо фена будет нужен большой кусок пластика идентичный свариваемому

Для этого следует обратить внимание на отметки детали, вероятней всего перед вами будет изделие марок РР, РА или АБС. Полипропилен РР, к примеру, плавится при 300 градусах, а начинает гореть при 350, поэтому сваривать его следует при температуре 300 – 340 градусов

Полиамид или РА следует варить при 410 – 460 градусов, АБС при 360 – 400. Процесс спайки:

- Для большего удобства снимаем деталь с мотоцикла и отмываем ее от грязи и масел.

- Кромки деталей зачищаем некрупной наждачной бумагой, края выравниваем, а на участках приближенных к поверхности стараемся сделать ложбинку.

- Если свариваем отколовшиеся детали, то прислоняем куски к основе и разогретым феном прихватываем их в нескольких местах (с внутренней части). В противном случае, если приваривать детали поочередно некоторые участки может покрутить и добиться ровной поверхности без выравнивания дополнительными материалами будет невозможно.

- Из куска пластика, подходящего по составу вырезаем полосу, толщиной 0.8 – 1.5 см это будет наш припой.

- От края трещины (начать лучше с внутренней стороны) начинаем прогревать шов как только он начнет плавиться прислоняем припой и в дальнейшем струю направляем частично на шов и частично на припой. По мере плавления пластик будет заполнять шов, можно помогать этому процессу легким надавливанием на пластинку, в тот момент, когда материал стал достаточно жидким.

- Если форма излома имеет много поворотов, делайте пластинки припоя с запасом до 5 мм, а соединяйте несколько участков только полным расплавлением. Когда шов будет готов можно приступать к работам на лицевой части. Если вы сделали все правильно, то внутренний шов даст куску пластика достаточную жесткость, поэтому внешняя починка будет нести скорей косметический характер. Сам процесс выглядит идентично, исключение составляет полоса припоя, которую следует сделать потоньше. После окончания сварки лицевой части пластик следует зачистить, а при необходимости нанести на него лакокрасочный слой или скрыть погрешность подходящей по стилю наклейкой.

Виды слабительных препаратов

Разбираясь, какое слабительное лучшее, необходимо понимать, что они отличаются не только по форме выпуска и составу, но и действию, которое оказывают на организм. Их можно разделить на несколько основных групп:

Размягчающие. В составе таких препаратов наблюдается глицерин, парафин, оливковое масло и прочие компоненты. Их действие направлено на пропитку отходов организма влагой. Благодаря этому происходит размягчение каловых масс, что приводит к более свободному их продвижению по кишечнику. Дополнительно указанные ингредиенты смазывают стенки слизистой, что также повышает проходимость отходов. Препараты с размягчающим действием часто назначают пожилым людям, у которых задержка стула связана с малоподвижным образом жизни. Дополнительные такой тип слабительного применяется перед колоноскопией;

Стимулирующие. В составе подобных средств находятся так называемые стимуляторы, действие которых направлено на функции перистальтики. Специальные компоненты оказывают раздражающее действие на нервные клетки, расположенные на слизистой кишечника. Дополнительно лекарственные вещества могут воздействовать на конкретные отделы ЖКТ. Выпускаются препараты, отличающиеся активным действием даже на фоне воздействия кишечных ферментов, что повышает их эффективность для всех областей пищеварительной системы;

Увеличивающие объем каловых масс. В состав подобных препаратов входят пищевые волокна и осмотические вещества. Их действие направлено на задержании жидкости. Благодаря этому возникает набухание каловых масс. Стенки кишечника растягиваются, что стимулирует увеличение моторики в данной области. В результате каловые массы начинают активнее продвигаться по толстой кишке. Клетчаткой богаты отруби, растительная пища. Поэтому, необходимо не только использовать слабительное, но и разнообразить рацион указанными продуктами. Дополнительно рекомендуется увеличить количество потребляемой жидкости. Осмотические препараты действуют иначе. Они влияют на все зоны кишечника, повышая давление. Это не позволяет жидкости из толстой кишки всасываться обратно. В результате увеличение объема воды провоцирует усиление перистальтики.

Не стоит принимать слабительные без назначения доктора, особенно, если проблемы с кишечником наблюдаются длительное время. В этом случае снять симптомы недостаточно. Необходимо выявить причину состояния и устранить именно ее.

Производители предлагают широкий выбор различных лекарственных препаратов, позволяющих облегчить процесс дефекации. Они отличаются по особенности действия, форме выпуска, действующему веществу, особенности приема. Представлены средства с полностью натуральным составом. Они безопасны, подходят для длительного использования и не наносят серьезного вреда организму. Также есть синтетические препараты, большинство из которых подходят для быстрого действия и помогают даже в тяжелых случаях. Можно выбирать слабительные без вкуса, в виде таблеток, порошка, сиропа или маленькой клизмы. Но перед окончательным выбором рекомендуется проконсультироваться с доктором.

Процесс изготовления пластмассовой заготовки

Литье пластмасс в силикон

В роли литьевого материала будем использовать двухкомпонентный полиуретан «Уникаст 9», состоящий из непосредственно самого полиуретанп и затвердителя.

Цена за 1 упаковку этого расходника в магазинах составляет около 900 рублей, где о.5 кг основы и 0,3 затвердителя.

Шаг №1 – подготовка полиуретана

Добовляем краситель

1

Поскольку изделие требуется темного цвета, то вначале в основу нужно добавить колер. Продаётся он отдельно. На одну упаковку «Уникаст 9» требуется около 100 капель – для темно синего цвета.

2

Чтобы оттенки изделий не отличались, колер нужно добавлять на весь объем полиуретановой основы.

Шаг №2 – подготовка литьевой формы

Обработка разделителем

Силиконовую форму перед началом работ нужно подготовить – обработать её разделителем. Для этой роли отлично подойдут как вазелиновые смеси, так и разделители на керосиновой основе.

Шаг №3 – фиксация литьевой формы на подложку

Добавляем гнёт на форму

Поскольку в качестве основания для силиконовой формы используется подложка из аналогичного материала, то они плотно друг к другу прилегают. Однако для того, чтобы полностью исключить подтёки раствора, нужно форму прижать к силиконовой подложке дополнительным грузом.

Одноразовая воронка

Из бумаги делаем одноразовую воронку и вставляем её в литник формы.

Шаг №5 – подготовка полиуретанового состава

Готовим реактивы к смешиванию

Для этой цели лучше пользоваться точными электронными весами.

1

Помещаем пластиковую ёмкость на весы и обнуляем последние.

2

Наливаем нужное количество полиуретановой основы – для каждой формы объём высчитывается отдельно.

3

Добавляем затвердитель из расчета 0,6 к 1. Т.е. на 20-ть грамм основы нужно 12 грамм затвердителя.

Шаг №6 – перемешиваем реактивы

Не более 30 секунд

Перемешивать не более 30 секунд – быстро начинается химическая реакция, о чём свидетельствует нагревание смеси.

Заливаем форму

Выливаем содержимое из ёмкости в силиконовую матрицу.

Шаг №8 – вынимаем изделие из формы

Чтоб достать, нужно удалить ножки из литников

1

По прошествии 20 минут можно доставать пластмассовое изделие.

2

Для этого удаляем воронку с застывшими излишками пластика, а из литников выбираем пластмассовые «ножки».

Вынимается легко

3

Достаём готовое изделие из формы.

Как сделать теплицу из пластиковых труб

Свойства и отличие от полимерной глины

По структуре холодный фарфор сравнивают с пластилином. Он такой же мягкий, пластичный, гибкий, но не пристает к рукам и не оставляет жирного налета.Когда фигура из холодного фарфора сформирована, через некоторое время она застывает. Для этого ей потребуется от 1 до 5 дней. Все зависит от толщины материала. Это придает ей прочность, устойчивость и долговечность. С другой стороны, достаточно длительный период затвердевания дает возможность подкорректировать недостатки.

Основное отличие

Наряду с холодным фарфором, не меньшую популярность приобрела полимерная глина. Хотя многие мастера причисляют и холодный фарфор к ней. Не придираясь к классификации, скажем, что полимерная глина бывает нескольких видов. С одним из них – холодным фарфором, мы уже имели честь познакомиться.

Совершенно другим, отличающимся от предыдущего, является тип полимерной глины под названием термопластик. В его основе – поливинилхлорид и пластификатор.

В сыром виде термопластик похож на пластилин. Таковым он будет оставаться, пока его не подвергнуть термической обработке. В бытовых условиях такой обработкой становится обычная духовка

При этом важно выбрать правильный температурный режим, чтобы не пересушить изделие, но в то же время пропечь его равномерно

В отличие от фарфора, термопластик сам не затвердевает, то есть до запекания он остается мягким и ему можно придать любую форму.После затвердевания он становится влаго- и термоустойчивым, довольно прочным, что является неоспоримым преимуществом.

После этого необходимо тщательно мыть духовку, поскольку приготовление пищи не терпит следов термопластика в ней. По экспертной оценке, термопластик при нагревании выделяет токсичные вещества, которые недопустимо совмещать с продуктами. Да и для органов дыхания он также опасен.

Если холодный фарфор в первую очередь применяют для создания реалистичных цветов, то термопластик для этой роли лучше не использовать. Как правило, тонкие лепестки из него получаются очень хрупкими и легко ломаются либо крошатся.

Как получаются композиты?

Мы берем необходимую полимерную основу и, в зависимости от поставленной задачи и требуемых свойств материала, модифицируем ее определенными компонентами. К ним относятся:

-

антипирены,

-

термостабилизаторы,

-

пластификаторы,

-

вспенивающие агенты,

-

прочие процессинговые добавки.

Также используется широкий ассортимент наполнителей, имеющих различные свойства. Это и самые привычные , и стекловолокно, и базальтовое волокно, и кевларовые волокна. Для получения определенных свойств можно наполнять полимер пустотелыми стеклянными сферами и углеродными нанотрубками.

В нашем арсенале есть и металлонаполненные полимеры, применяемые в технологии формовки MIM (Metal Injection Molding). Правильнее называть их металлополимерными композициями, поскольку в их составе более 93% металла и не менее 7% связующего. Из такого композиционного материала с помощью литья или 3D-печати формуется изделие, затем химически вытравляется связующее, полученная модель запекается в печи, и конечном итоге мы получаем цельнометаллическую деталь.

Кроме того, можно получить композиции, проявляющие ферромагнитные свойства. Они востребованы в задачах, связанных с рентгенографией и радиоэлектроникой.

Аддитивное производство формовочной оснастки из полимерных и композитных материалов

Тюнинг скутеров, изготовление пластикового обвеса инструкция онлайн

Оплата товара и скачивание книги в электронном виде (формат PDF) производится на сайте.

Для этого надо найти интересующую Вас книгу и нажать на кнопку «Купить». Цена книги указана на кнопке.

Для удобства, цена на сайте для жителей России, Беларуси и Казахстана представлена в рублях.

Для жителей Украины в гривнах, а для всех остальных стран — доллары.

После нажатия на кнопку «КУПИТЬ» Вам откроется окно оплат, где можно выбрать платежную систему, с помощью которой можно оплатить выбранную книгу с помощью любой банковской карты (Visa, MasterCard, МИР и т.д.)

При нажатии на кнопку «Оплатить банковской картой» откроется платежная система Portmone с помощью которой проще всего совершить оплату.

- Яндекс (оплата с любых банковских карт, аккаунта Яндекс Деньги, QIWI Wallet, терминалы и т.д.);

- Portmone (оплата с любых банковских карт, аккаунта Portmone);

- PayPal (оплата с любых банковских карт, аккаунта PayPal);

- WebMoney (оплата с любых банковских карт, оплата с кошельков WebMoney).

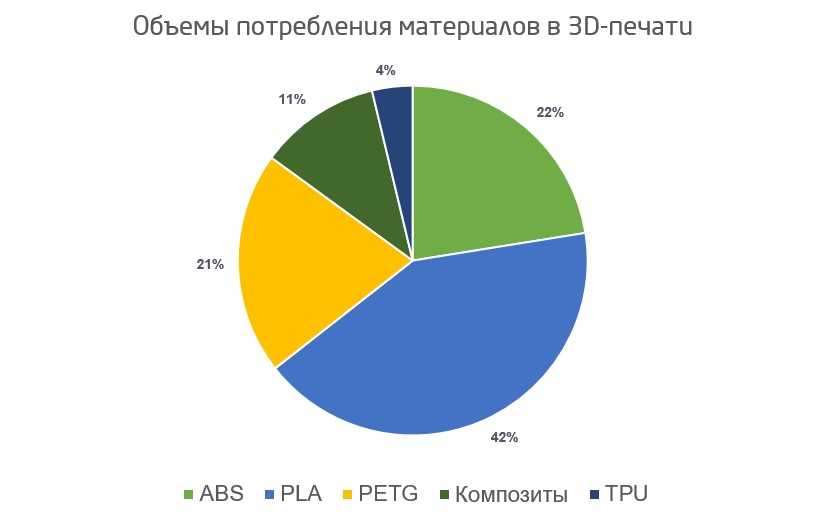

Какие пластики самые популярные?

У клиентов REC и 3D Solutions первое место по объему потребления занимает . Это вполне заслуженно, так как печатать им легче, чем каким-либо другим пластиком, и он наименее требователен к оборудованию. Любой самый простой персональный 3D-принтер будет прекрасно работать с этим материалом, и никаких сложностей не возникнет.

Второе место примерно поровну делят материалы ABS и PETG. Они используются в функциональном прототипировании, где PLA далеко не всегда применим из-за крайне низкой термостойкости: при 50 градусах он уже мягкий.

Далее идут различные композиционные материалы, и этот сегмент из года в год растет. В перспективе ближайших пяти лет они, вероятно, выйдут на первое место за счет возможности добиться любых необходимых свойств.

И совсем небольшой сегмент (4%) составляют , эфирные эластомеры – любые гибкие и эластичные полимеры. Их применяют заказчики всех остальных материалов, но для определенных задач, требующих эластичности и гибкости.

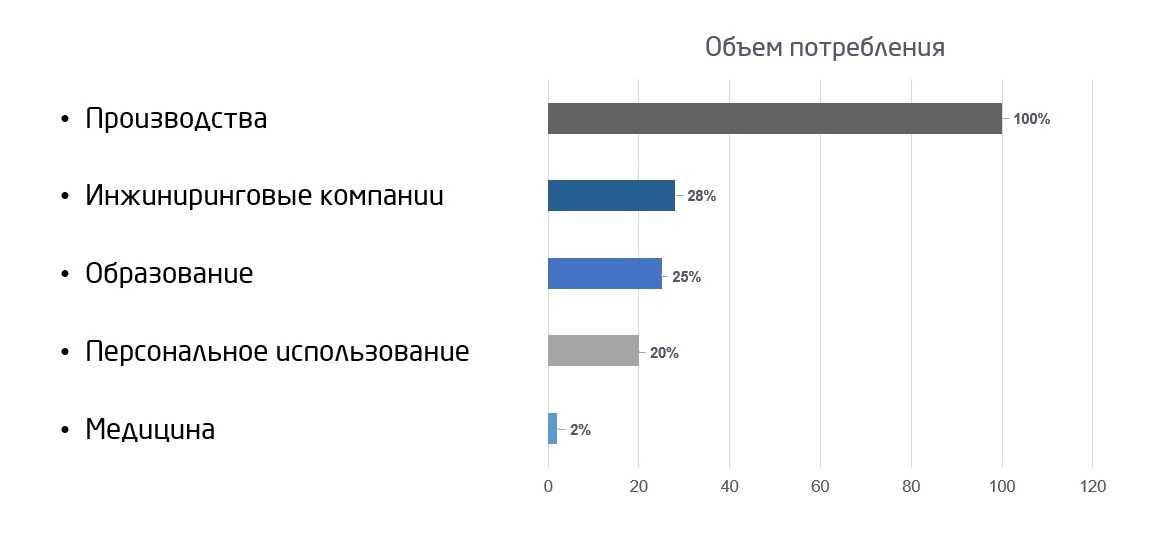

Кто основные потребители полимеров для 3D-печати?

Самый главный наш потребитель – производство, поскольку аддитивными методами создают либо конечный продукт, либо какую-то его часть, либо оснастку для его производства. Большое количество заказов объясняется регулярностью, систематическим повторением и стабильностью производственного процесса.

Чуть больше четверти объема от производства – это инжиниринговые компании, которые занимаются 3D-печатью прототипов для проверки на собираемость, наглядных моделей и тому подобного.

Большой пласт, составляющий 25%, – сфера образования. Благодаря федеральным программам, таким как «Точка роста», 3D-принтеры поставлены в очень многие образовательные учреждения, и аддитивные технологии являются учебным предметом. Преподавание основ 3D-печати имеет огромное значение, поскольку помогает учащимся изменить образ мышления. Когда мы используем классические субтрактивные технологии – обтачиваем болванку или режем лазером, что-то вырезаем из плоского листа, – это одно мышление. Аддитивное производство снимает многие ограничения, мышление идет совершенно по-другому, и последующее поколение будет мыслить в техническом плане гораздо свободней.

Следующий сегмент занимает персональное потребление, которое может затрагивать абсолютно любые сферы. Это люди, а также малый бизнес, использующие 3D-принтеры для собственных целей, хобби.

И, наконец, медицина. Пока что объемы работ у нас в этой области небольшие, но прецеденты применения есть. Полимеры используется для аддитивного производства ортезов (приспособлений для фиксирования конечностей), протезирования и, совместно с образовательными учреждениями, для изготовления анатомических макетов под разные медицинские нужды.

Как определить тип пластика?

Определение типа пластика необходимо для выбора способа ремонта и видов материалов, необходимых для этого.

- Тип пластика можно определить по буквенному обозначению на обратной стороне пластиковой детали. Это самый надёжный и точный способ. С обратной стороны есть несколько латинских букв — сокращение от названия пластика. Иногда дополнительные буквенные и цифровые обозначения показывают наличие различных добавок к пластику. Могут также отмечаться дополнительные свойства базового пластика (например HD-High Density, высокая плотность), а также смеси пластиков (знаком «+» тип пластика после него). Ниже в статье будут перечислены наиболее часто встречающиеся сокращения и их расшифровка. Если по каким-то причинам нет возможности определить тип пластика по коду, то можно это сделать, проделав тест.

- Тест с водой. Отрежьте маленькую полоску снизу бампера. Очистите её от загрязнений и краски, чтобы получить «голый» пластик. Поместите его в ёмкость с водой. Если пластик не тонет, то это PE, PP, PP + EPDM (термопластики). Из этих пластиков сделано 80% бамперов. 15% — это реактопласты (PUR/TPUR), которые потонут в воде. Остальные 5% — xenoy/polycarbonate. Такой пластик можно найти на некоторых Мерседесах и старых Фордах. Он очень жёсткий и при погружении в воду он потонет. Стоит сделать замечание, что некоторые смеси пластиков могут потонуть, хотя являются термопластиками, но в основном этот тест работает.

- Тест огнём определяет принадлежность к тому или другому типу пластика по размеру пламени, его цвету и типу дыма. Ввиду того, что в состав современных пластиковых деталей автомобиля входят различные добавки, этот тест не всегда помогает определить тип пластика правильно, поэтому мы его рассматривать не будем.

В то время как несколько видов пластика может использоваться в машине, три основных типа составляют 65% всего пластика, используемого в автомобиле: PP — полипропилен (32%), PU/PUR полиуретан (17%) и PVC — поливинилхлорид (16%). Итак, рассмотрим наиболее часто используемые в автомобилях типы пластиков.

Покрывной слой

Для укладки покрывного и последующих слоев стеклопластика применяется эпоксидная или полиэфирная двухкомпонентная смола. Компоненты смешиваются и настаиваются согласно технологическому регламенту завода-изготовителя. Приготовленный состав должен быть использован в течение 15 минут, в связи с чем, для каждого последующего слоя смола готовится заново.

Покрывной слой является первым слоем, укладываемым в матрицу и, одновременно, верхним, защитным слоем изделия. Его толщина должна составлять не более 0,4 мм во избежание появления трещин в процессе сушки. Процесс высыхания покрывного слоя длится до превращения его в студенистую липкую массу.

Что такое стеклопластик

Стеклопластиком называется композит, в состав которого входит два основных элемента – стеклоткань и связующее вещество, а по своим механическим свойствам он приближается к железобетону. Но при этом материал выглядит изящно и может послужить не только для строительных конструкций, но и как украшение, например, для защиты электроламп на улице. От других композитов его также отличает постоянная целостность: если штукатурка или шпатлевка фасада через какое-то время начинает растрескиваться и осыпаться, то со стеклопластиком этого не происходит. Это говорит о том, что при помощи стекловолокна или сетки, связанной эпоксидной смолой, можно армировать стены и фундаменты, хотя мне приходилось встречать даже заборы, укрытые таким материалом.

Составляющие композита

В быту и промышленности в основном применяют три армирующих компонента данного композита:

- Стеклосетка. Это наиболее часто используемый материал для армирования стен и фундаментов с ячейкой от 0,1 до 10 мм. Величину ячейки и толщину нити подбирают в соответствии с предполагаемой нагрузкой, к тому же при использовании эпоксидной смолы используется специальная пропитка для защиты от этого агрессивного связующего материала.

- Стеклохолст. По сути, это та же стеклосетка, только сочень мелкой ячейкой, но его уже крайне редко используют в строительстве. Стеклохолст больше подходит для создания и ремонта различной бытовой техники и автомобилей.

- Стеклоткань. Композит по внешним свойствам очень похож на материал, из которого шьют одежду – эластичный и мягкий на ощупь. Модификации различаются толщиной нити плетения, наличием пропиток и прочностью на разрыв. Как бы там ни было, такой композит гораздо крепче ХБ и даже брезента.

В качестве вяжущего состава используется эпоксидная смола с отвердителем. Примечательно, что подобный клеевой состав по отдельности может храниться годами без всякой реакции по изменению кристаллической решетки (полимеризации), но при смешивании компонентов реакция начинается через 1-30 минут (зависит от толщины слоя). В этом случае главное – это соблюдение пропорций, хотя они указываются производителем на бутылке или банке с эпоксидной смолой. Если пропорции выдержаны правильно, то разбить вещество сложно даже молотком.

Также в качестве вяжущего средства порой (особенно в домашних условиях) применяется полиэфирная смола. Это обычно связано с тем, что для изготовления стеклопластика своими руками в домашних условиях используется стеклоткань без пропитки, которая защищает целостность холста от агрессии эпоксидной смолы. Конечно, решать вам самим, что из вяжущих веществ будет более эффективно в вашем случае, но полиэфирная смола не будет разрушать стеклоткань даже без специальной пропитки. Отвердитель в данном случае остается таким же, как и для эпоксидной смолы – в этом плане ничего не меняется.

Плюсы и минусы

Основным преимуществом использование пластиковых отходов для создания дорожного покрытия является улучшение экологической обстановки в крупных городах.

Среди преимуществ дорожного покрытия с пластиком:

- увеличенная прочность;

- высокая водостойкость;

- увеличение интервалов между ремонтными работами;

- снижение эксплуатационных затрат;

- высокая прочность на растяжение;

- эксплуатация при температурах в диапазоне от -40 до +80ºС;

- хорошее сцепление с колесами автомобилей;

- повышенная устойчивость к воздействию машинного масла и топлива;

- снижение деформации покрытия и отсутствие колеи;

- минимальное количество трещин, благодаря пластичности пластика;

- продолжительный срок эксплуатации.

Внешне покрытие не отличается от традиционного асфальтобетона.

Преимущества использования

- снижение расходов на содержание дорог;

- минимальные затраты на модернизацию асфальтовых заводов;

- стоимость асфальта ниже, чем при использовании покрытий с модифицированным битумом;

- снижение затрат на утилизацию мусора на полигонах.

Дороги с асфальтом на основе пластиковых бутылок и других отходов улучшит социально-экономический статус города.

Среди недостатков покрытия:

- стоимость выше обычного асфальтобетонного покрытия на 3%;

- ухудшение эксплуатационных характеристик при высоких температурах;

- отсутствие нормативной базы для внедрения покрытия.

Для производства требуется большой объем пластиковых отходов – нужна система раздельной утилизации отходов.