Что это такое

Архитектурный элемент волюта на колонне

Кованый завиток, это тоже самое, что волюта (декоративный элемент в виде завитка), хотя многие называют волютами s-образные завитки. Бублики и запятые также являются разновидностями завитков. Еще завитком называют и элемент ковки, а также саму точку роста завитка, т.е. глазок.

Важно. Вензель к завиткам не относится

Он представляет собой начальные буквы собственных имен, соединенные между собой в ажурный орнамент.

Впервые завитки, как говорят, появились в романском стиле. Их размеры могут быть разнообразными, начиная от довольно крупных и украшенных внутри цветками из маленьких завитков, заканчивая небольшими размерами. Завитки встречаются в разных стилистических направлениях.

Холодная ковка своими руками под прессом: создание заготовок для формирования изделий

На кованых ограждениях и заборах часто можно заметить не только геометрические узоры, но и цветы, бабочек, листья и прочие элементы декора. Они также выполнены путем применения техники холодной ковки, но методом вальцовки, а не штамповки.

Объемные кованые изделия своими руками делаются из листовой заготовки. Работа с прессом в домашних условиях менее распространенная, чем вальцовка. Выдавливание листов под прессом может быть как ручное (выбивное и вдавливаемое), так и автоматическое. В домашних условиях дешевле использовать ручную штамповку. Для этого мастеру необходимо сделать несколько заготовок, которые под давлением будут отпечатываться на металлическом листе.

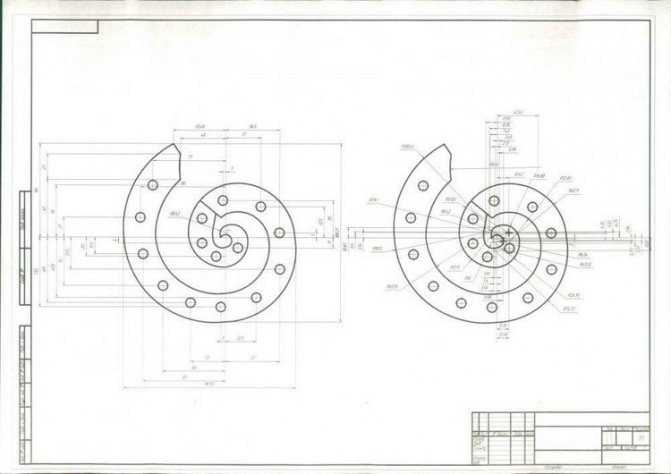

Чертеж будущего кованого изделия существенно облегчит труд мастера.

Оборудование для ковки металла:

- Пуансон (пресс-штемпель или шплинтон) – верхняя часть пресса, она продавливает лист внутрь. Давящая сторона штампа может быть рисующей или гладкой.

- Матрица – элемент, который выполнен по форме необходимого объекта. Нанесенный рельеф под действием давления деформирует пластину, придавая ей необходимую форму.

- Рычаг пресса – ручка или реле для сближения матриц и регулировки силы пресса.

Перед началом работы необходимо создать рисунок будущего изделия. Эскизы художественной ковки переносятся на заготовку, она обрезается и стачивается по краям. В качестве верстака для прессования можно использовать обычные тиски. Удобнее всего разместить их в вертикальном положении, чтобы пластина лежала горизонтально плоскости. Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Различные типы верстаков позволяют создавать уникальные кованые элементы.

Простую ковку металла в домашних условиях можно выполнить зубилом и молотком. В таком случае зубило выступает как пуансон, наковальня – матрицей, а молоток – рычагом. Для лучшего пропечатывания рисунка под лист можно положить пластину с насечками. Так рельеф будет более четким и красивым.

Обратите внимание! Металл, который используется при штамповке, должен быть мягче, чем пуансон и матрица. В противном случае инструменты быстро сломаются.. Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы

На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков

Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы. На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков.

Методом холодной ковки можно создавать объемные элементы.

Сформировать необходимый объем изделия холодной ковки можно плоскогубцами. Деталь зажимается между тисками и выгибается в нужной форме. Такая работа хорошо подходит для выполнения небольшого количества элементов в целях личного использования. Процесс отбивания рисунка вручную занимает много времени, он довольно монотонный и требует большой точности.

Штампы для постоянной работы (в виде листьев, лепестков, цветов и т.д.) выгоднее приобрести, так как точное обтачивание двух одинаковых элементов – очень сложный процесс. Основные части вытачивают из болванки или отливают методом горячей ковки. Такая работа требует большого опыта и высокой точности. Пуансон и матрица должны совпадать. При сильном давлении неровности будут отпечатываться на изделии. Если несоответствие очень большое, то пресс раздавит заготовки – и придется начинать работу с нуля.

Пэчворк быстрые квадраты: как правильно сшивать

Суть техники пэчворка быстрые квадраты заключается в том, что из геометрических полос ткани путем их специальной раскладки и раскроя получается сразу четыре одинаковых квадрата, а из них — один блок.

Чтобы сшить блок «быстрый квадрат» размером 28 х 28 см, нужно 4 маленьких квадрата со стороной 14 см (в готовом виде).

Для того чтобы сшить 4 квадрата в стиле пэчворк размером 14×14 см, понадобится х/б ткань четырех разных расцветок.

- Отрежьте по долевой нити: 4 полоски ткани 7 х 70 см.

- Сложите по длинной стороне лицевыми сторонами внутрь 2 полоски ткани шириной 7 см. Аккуратно сколите их булавками, выравнивая края (булавки нужно расположить перпендикулярно шву).

- Сострочите полосы по заколотой булавками стороне, не вынимая их.

- Разверните состроченные полосы и отутюжьте шов: сначала с изнанки, заглаживая его в сторону более темной ткани, а затем с лицевой стороны.

Припуск на швы всегда получается 0,6 см. Это получается автоматически: если правый край лапки на швейной машинке всегда совмещать с краем ткани, то припуск будет всегда одинаковой величины. У вас может быть другая ширина лапки, но она тоже будет постоянной, если вы будете пользоваться только этой лапкой во время работы.

Две сшитые полоски ткани сложите с третьей полосой шириной 7 см лицевыми сторонами внутрь и сколите булавками по всей длине с обеих сторон.

Прострочите сложенные полосы с каждой стороны на машине. Все швы отутюжьте.

Получилась «труба» из ткани, из которой будем выкраивать треугольники.

Для этого на тщательно отглаженную «трубу» положите прозрачную линейку для пэчворка, совмещая линию в 45° на линейке с линией нижнего шва на полосе ткани.

Совмещая какую-либо из этих линий на линейке с нижним швом «трубы», мы получаем на ткани угол с правой или с левой стороны линейки, соответствующий цифре на линии.

Аккуратно и плотно прижмите линейку к ткани и отрежьте роликовым ножом правый угол «трубы» под углом 45°.

Затем переверните линейку и таким же образом отрежьте ткань с другой стороны. У вас получился первый двойной треугольник.

Аналогично первому отрежьте от «трубы» еще 3 таких же треугольника. Затем все 4 полученных треугольника разверните на лицевую сторону. Получилось 4 квадрата 14 х 14 см каждый. Разутюжьте швы. Разложите их по рисунку так, чтобы в центре блока получился квадрат в квадрате.

Сложите два квадрата левой части блока лицевыми сторонами внутрь. Скрепите верхнюю сторону булавками, обращая особое внимание на швы, все утлы и швы должны совпадать: шов снизу со швом сверху. Затем аккуратно пристрочите прямо по булавкам, выньте их и тщательно разгладьте швы.

Даже для начинающих — пэчворк квадраты будут просты в исполнении, главное в процессе шитья обязательно измеряйте стороны каждого получившегося фрагмента. У сшиваемых между собой фрагментов они должны быть одинаковыми. Например, в данном блоке ширина и длина левой и правой частей перед соединением их по вертикали должны быть равны. Тогда у нас получится ровный и красивый блок.

Аналогичным образом сострочите вторую пару квадратов.

У полученных деталей отрежьте все излишки ткани и нитки.

Соедините обе части блока по вертикали и сколите булавками, очень точно совмещая середины и углы.

Тщательно разутюжьте все швы по вертикали сначала с изнаночной, а затем с лицевой стороны.

Обратите внимание на вид блока «быстрый квадрат» с изнаночной стороны: все швы и углы совпадают. У вас получился блок «быстрый квадрат», сшитый из полос

Он действительно быстрый, так как такой раскрой ускоряет работу в несколько раз

У вас получился блок «быстрый квадрат», сшитый из полос. Он действительно быстрый, так как такой раскрой ускоряет работу в несколько раз.

В этой технике пэчворк квадратов есть много вариантов: например, можно взять не две полоски для середины, а три или четыре, также можно варьировать и с тканями.

Этот блок подойдет для любых изделий — прихваток, подушек, салфеток и пр. Ну а если вы решите сшить что-то крупное, например, лоскутное одеяло, то вы удивитесь, как быстро пойдет работа с помощью этой техники.

Блок «быстрый квадрат» состоит из 4-х маленьких квадратиков. Если вы попробуете повернуть их, получится совершенно другой орнамент. Экспериментируя с квадратами, вы увидите, сколько возможностей таит в себе эта техника.

Шишки

В художественной ковке с незапамятных времен распространенным элементом украшения являются различной формы шишки. Их делают свертыванием проволоки в спираль из одной нитки либо из трех—шести ниток, связанных в пучок. Шишки первого типа используют в качестве концевых элементов выступов у решеток, тогда как второй — в качестве украшения срединных участков стержней решеток или для рукоятки.

Шишки из одной нитки делают просто. Берут проволоку диаметром 5—8 мм и в зависимости от размеров шишки отрезают кусок нужной длины. Конец проволоки (приблизительно 3 см) отгибают под прямым углом, а оставшуюся ее часть нагревают. Отогнутый конец проволоки зажимают в тисках так, чтобы над губками тисков выступал участок длиной не более толщины проволоки. После этого проволоку туго закручивают вокруг образовавшегося таким образом центра на половину ее длины. То же самое делают с другой половиной проволоки (рис. 18). Теперь, когда шишка скручена в одной плоскости, кузнец малым ручником формует из нее на наконечнике нужную форму и, наконец, после подогрева свертывает обе половинки до их смыкания (рис.19).

Многогранные шишки делают из нескольких кусков проволоки круглого или квадратного сечения. Их длину кузнец размечает большей на 1/4 -1/3 в зависимости от угла скручивания по сравнению с размером шишки. Непростой является шишка из четырех прутков проволоки. Если же шишку делают из пяти или шести прутков, то одну из них отрезают примерно на 4 см длинней и оба конца её загибают на 180° (рис. 20). Затем куски проволоки складывают плотно друг с другом, а концы их сваривают. Подготовленную таким способом связку нагревают, затем один конец связки зажимают в тисках, а на другой надевают вороток и в таком положении связку скручивают. В зависимости от того, насколько сложную хотят получить шишку, связку скручивают на 1,5—3 оборота. После охлаждения связку начинают раскручивать в обратном направлении, в результате скрученная связка начинает распускаться до тех пор, пока не получится требуемая форма шишки. Если шишку надо сделать шире, то в процессе раскручивания связку осаживают ручником в продольном направлении.

Шишки такого типа кузнецы в далеком прошлом делали не из связки прутков, а из целого прутка квадратного сечения, рассекая его в продольном направлении на несколько ветвей также четырехгранного сечения, а затем его скручивали. В настоящее время кузнецы возвращаются к этому способу, так как полученная таким способом шишка выглядит привлекательнее. Способом рассекания делают обычно шишки из двух или четырех ветвей. Пруток квадратного сечения сначала нагревают, а затем в соответствующем месте рассекают вдоль всех четырех граней (рис. 21) до тех пор, пока ветви не разойдутся. Затем рассеченные ветви растягивают на оправке и правят на роге наковальни, заваливая острые ребра, возникшие при рассечении. После этого пруток нагревают и скручивают так же, как и связки. После охлаждения— раскручивают в обратном направлении до образования шишки нужной формы. Если пруток рассекают на две ветви (рис. 22, 23), то шишки формуют небольшим скручиванием. Шишка получается очень эффектной, если после рассечения прутка ветви разводят по контуру круга, правят, а затем закручивают на один оборот. Впрочем все это зависит от проекта изделия и вкуса кузнеца. Возможностей получить шишки различной формы — большое множество.

Виды, фото

Существует много конфигураций кованых завитков, которые применяются при изготовлении узоров и орнаментов. По видам завитки бывают:

- крутыми;

- обратными;

- французскими;

- S-образными;

- в виде запятых;

- волюты;

- в виде запятых с тугим глазком.

Римский

Римский завиток чем-то напоминает латинскую букву С. Он относится к классическому элементу и часто используется при декорировании ворот, калиток, балконных ограждений, лестниц, фонарей, подсвечников, подставок под вазоны. Это довольно распространенный кованый элемент, применяющийся в общей композиции.

Кованый римский завиток. Фото Кузня Пром

Такие детали имеют разные размеры, что позволяет применять их под любые кованые изделия. Они хорошо сочетаются с листьями и цветами. Помимо эстетичности, такие украшения придадут готовому изделию прочность и жесткость.

S-образный, симметричный и асимметричный, размеры

Завитки в виде буквы S бывают симметричными и асимметричными. Их часто еще называют долларами. Они изготавливаются из невальцованного квадрата методом штамповки. Такой элемент подойдет для стиля барокко.

Внимание. Завитки в виде буквы S отличаются по высоте. Чтобы готовое изделие выглядело красиво, необходимо правильно подобрать размер кованого элемента.. Данный декор имеет широкий спектр применения, так как подходит под все стили

Им украшают ворота, калитки, ограждения, вешалки, фонари, люстры, мебельные предметы, лестничные перила

Данный декор имеет широкий спектр применения, так как подходит под все стили. Им украшают ворота, калитки, ограждения, вешалки, фонари, люстры, мебельные предметы, лестничные перила.

Кованые завитки S-образной формы, асимметричные. Фото ЕвроСервис

Запятые

Кованая запятая также относится к завитку. Она представляет из себя простую деталь с закругленным вовнутрь концом. Такой элемент декора встречается при изготовлении ворот, решеток, панно, беседок.

Кованая запятая. Фото Сварог

Волюты

Волюты — это тоже завитки. С итальянского слово, как уже говорилось выше, переводится как спираль, завиток. Волюта представляет из себя завиток спиралевидной формы с глазком внутри. Этот элемент декора завивается в обе стороны.

Кованая волюта. Фото Svarog Black

Форма волюты может быть произвольной. Размещаются они на готовом изделии в горизонтальном или вертикальном положении. Применяются волюты для отделки мебельных предметов, решеток, балюстрад.

Внимание. Термин «валюта» используется скорее от безграмотности некоторых кузнецов.

Делаем спирали – подготовка шаблона и освоение техники

Очень много элементов в холодной ковке основано на завитках. Так называется пруток, изогнутый по архимедовой спирали. Однако при этом готовые декоративные формы могут быть разными: улитки, волюты, червонки. Первые представляют собой подобие запятой, с одной стороны стержень свит в спираль, с другой – остаётся прямым. Второй тип имеет оба конца, закрученные в завитки в одну сторону. Третий же больше похож на латинскую букву S, то есть в спирали концы прутка загибают в разные стороны. Все эти готовые кованые изделия затем располагают в общем рисунке узора оконной решётки или металлической ограды, калитки или створки ворот.

Чтобы получить нужный завиток, делаем шаблон. Он может быть жестко закрепленным на основании, или же сложным, собранным из нескольких отдельных деталей. Первый вариант изготавливается достаточно просто. Для основания потребуется круглый или квадратный лист, размер которого зависит от величины шаблона (для начала лучше ограничиться маленьким). Далее берём несколько отрезков стержня с круглым сечением длиной до 3 сантиметров. Рисуем архимедову спираль и с внутренней её стороны отмечаем точки, где будут приварены вертикально обрезки прутка, которые сразу жёстко фиксируем несколькими прихваточными точками дуговой сварки.

Затем от центрального стержня начинаем приваривать к обрезкам прутка полосу толстого, не менее 3 миллиметров, металла, постепенно изгибая её по нарисованной линии. Где необходимо, слегка постукиваем молотком, но в основном придётся применять мускульную силу. Работу несколько облегчит прижимной рычаг с двумя боковыми перпендикулярными упорами, имеющий форму буквы F. Причём на второй от конца перекладине желательно сразу насадить и приварить большой подшипник, что значительно облегчит сгибание прутка. Когда стальная полоса займет свое место, приварите с внешней её стороны у центра спирали, с небольшим отступом, ещё один вертикальный стержень, желательно вставив его в заранее подготовленное отверстие. Именно между ним и шаблоном будет зажиматься пруток в начале гибки.

Сборный вариант делается похожим образом, только обрезки толстого стержня берутся длинные и не привариваются. По заранее сделанной линии высверливаются отверстия, в них вставляются обточенные точно под диаметр перфорации фрагменты прутка, приблизительно до середины, можно даже больше. То есть их толщина должна быть чуть больше диаметра сверла. К ним приваривается полоса металла, согнутая по той же линии, после чего нарезается на сегменты. Теперь, установив первый из них, с центром спирали, и поставив в соответствующее отверстие упор, вы сможете начать гибку, постепенно добавляя следующие сегменты до получения нужного количества витков. Удобство данного типа в том, что пруток закладывается в шаблон сразу горизонтально. В то время как с монолитным вариантом его приходится вставлять, задирая удерживаемый в руках конец, и постепенно опуская, по мере закручивания.

Трудности выбора

По компании-производителю

Это один из главнейших моментов, на который следует обратить внимание. Можно приобрести дешевый прибор, который не будет способен продержаться и месяца интенсивной работы по металлу. Сразу стоит оговориться, что все рассматриваемое оборудование далеко не дешево

Специалисты советуют лучше единожды потратиться на качественный агрегат, нежели потом постоянно ремонтировать дешевый образец. Лидерами на данном сегменте рынка являются европейские производители – их компании работают там более 70 лет и их оборудование характеризуется качеством и долговечностью

Сразу стоит оговориться, что все рассматриваемое оборудование далеко не дешево. Специалисты советуют лучше единожды потратиться на качественный агрегат, нежели потом постоянно ремонтировать дешевый образец. Лидерами на данном сегменте рынка являются европейские производители – их компании работают там более 70 лет и их оборудование характеризуется качеством и долговечностью.

По методу работы

Станок может быть электрическим или ручным. Для домашнего объема работы, естественно, лучшим и экономичным вариантом станет ручное устройство. Оно отлично подойдет для обучения, на нем допускается неспешный стиль работы. Электрический станок подойдет для опытных кузнецов, выполняющих заказы в промышленных масштабах. Тем более, электрические образцы, обладающие большей мощностью и производительностью, способны обрабатывать габаритные объекты.

По типу оборудования

Станки могут быть направленного действия (т.е. их функционал качественно ограничен определенным кругом операций) либо универсальными. Последние приспособлены под самые разные задачи. Для домашней работы, скорее всего, понадобится всего лишь пара функций, поэтому для маленькой мастерской не имеет смысла тратиться на дорогостоящий агрегат. Если же предполагается потоковый стиль работы с большими заготовками, то универсальный станок станет оптимальным выбором.

Торсион или корзинка – делаем сложный декоративный элемент

Станок для изготовления такой детали создать несколько труднее, чем твистер, но вполне по силам даже начинающему. За основу берём такую же базу из швеллера или квадратного профиля, как описанная выше, и делаем всё то же самое, за исключением одной детали. Труба должна быть довольно длинной и проходить сквозь обе станины. На подвижной, сделанной из толстой пластины металла сверлятся 4 отверстия, расположенные квадратом (их лучше снабдить боковыми винтовыми зажимами).

В центре должно располагаться сквозное гнездо для трубы, по которой станина должна скользить. Узел с воротом выглядит иначе, пластина с 4 отверстиями (тоже с винтами) высверливается посередине, после чего насаживается и наваривается на трубу, которая должна вращаться в гнезде станины при помощи 3–4 рукояток.

Устройство может работать и иначе – ворот свободно движется вдоль трубы, а основная станина удерживает прутки. Результат будет тот же. Устанавливаем отверстия, расположенные квадратами так, чтобы они были сосны друг другу. Продеваем сквозь дальнюю пластину прутки и зажимаем их. Затем то же самое делаем в станине ворота, который после фиксации заготовок начинаем медленно вращать. Стержни по мере увеличения количества оборотов будут обвиваться вокруг трубы. Поэтому дальняя станина должна быть на небольшом расстоянии от ворота, около 20 сантиметров. Чем дальше вы её изначально сдвинете, тем больше витков получится, тем сложнее будет корзинка. Но, как правило, редко делается больше двух полных оборотов. Из полученных заготовок собирается и сваривается корзинка.

Рубка

При ковке заготовку обычно не режут, а рубят. Эта операция проста и зависит от толщины заготовки. Тонкую заготовку рубят на подсечке, которую помещают в отверстие наковальни . Если заготовка большой толщины, то дополнительно используют зубило. Заготовку укладывают на подсечку, а с другой стороны устанавливают зубило; подручный сильными ударами кувалды отрубает соответствующую часть.

| Рис. 12. Зубила для рубки заготовки накосо |

Рис. 13. Приспособление для просечки заготовки накосо | Рис. 14. Просечка накосо | Рис. 15. Раздача просеченного отверстия дорном | Рис. 16. Раздача просеченного отверстия дорном |

Общее описание, классификация и характеристики

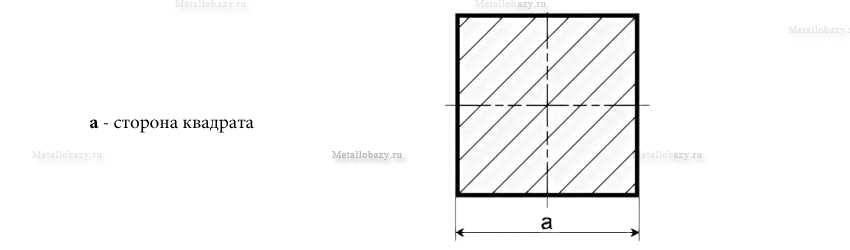

Квадратный профиль представляет собой один из наиболее простых видов сортового проката. Он отличается относительно несложной схемой производства и применяется как в составе строительных конструкций, так и в качестве заготовки для изготовления различных деталей в машиностроении.

Квадрат стальной — схема сечения

В зависимости от метода производства выделяют две большие группы квадратного сортового проката:

- горячекатаный – изготавливается из стальной заготовки методом горячей прокатки и представляет собой продукцию третьего передела;

- калиброванный – производится из горячекатаного квадрата, отличаясь от него большей точностью размеров и повышенной прочностью;

Рассмотрим эти две группы по отдельности. Итак:

Горячекатаный квадрат

Горячекатаный квадратный сортовой прокат изготавливается в соответствии с требованиями ГОСТ 2591. Выпускаются типоразмеры со стороной от 6 до 200 мм. Длина прутков зависит от группы марок сталей:

- от 2 до 12 метра — для углеродистых марок обыкновенного качества (Ст1пс, Ст3сп и подобные) и низколегированных сталей (например, 09Г2С);

- от 2 до 6 метра — для качественных углеродистых марок (10, 20 и подобные) и легированных сталей (например, хромомолибденовые);

- от 1 до 6 метра – для высоколегированных марок (например, нержавейка).

Такую продукцию обычно поставляют в стержнях, но возможны поставки и в мотках (для квадрата со стороной не более 42 мм).

В зависимости от точности геометрии выделяют две группы проката:

- повышенной точности (типы от Б1 до Б2);

- обычной точности (типы от В1 до В5).

При проверке качества квадрата оценивается отклонение по размерам, ромбичность (неравенство диагоналей), притупление углов, кривизна по длине, скручивание, наличие поверхностных дефектов и прочие параметры.

Калиброванный квадрат

Калиброванную хлыст квадратного сечения выпускают с требованиями по ГОСТ 8559. Материал для изготовления — горячекатаный квадрат.

Из значимой и интересной информации, отличающую калиброванный квадрат от горячекатаного, можно выделить следующие параметры:

- размер сторон: от 3 до 100 миллиметра;

- максимальная длина прутка: до 6,5 метра.

По допустимым предельным отклонениям продукция разделяется на три труппы:

- h10 — от 0 до 0,120 миллиметра;

- h11 — от 0,060 до 0,220 миллиметра;

- h12 — от 0,100 до 0,350 миллиметра.

Остальные показатели качества и виды поставки аналогичный горячекатаному квадрату.

Как она работает, и какой она бывает

По своей сути – это деформация металлических прутков в виде их загиба. Чтобы пруток деформировался без нагрева, его нужно жестко фиксировать к шаблону станка. Такой станок не для слабых рук: прокрутка и деформация производятся с помощью ручного усилия.

Улитка для ковки – чертеж.

Станок может работать в виде двух разных конструкций:

- Самая простая опция – приваренный шаблон к основанию. Это монолитный кондуктор с единственным вариантом завитка в форме шаблона.

- Вариант, дающий больше разнообразия в завитках – несколько модулей с завитками разного диаметра, которые крепятся на одно основание.

Ручной привод также может быть представлен в разных опциях:

- Рычагом может быть любое подходящее приспособление.

- Рычаг, который прикреплен к станине и приводится в движение подвижным подшипником.

- В конструкциях посложнее применяются целых три рычага, которые вращают ось и прикрепленный к ней кондуктор.

Как сделать улитку для холодной ковки, какую опцию выбрать – проще или сложнее? Выбор зависит опять-таки от целесообразности, иными словами – от ваших производственных планов: что вы собираетесь делать, с какой производительностью и в каком количестве?

Список инструментов для работы

Набор необходимых инструментов

Кроме непосредственно инструментов, позаботьтесь о наличии защитных рукавиц, очков, маски для сварочных работ. Чтобы сделать крепкое ограждение, понадобится:

- сварочный аппарат;

- электроды 2,5 мм;

- болгарка (удобнее использовать 150 мм круг);

- диски отрезные и для зачистки сварочных швов;

- молоток, рулетка и строительный уровень;

- струбцина;

- бечёвка длиной до 30 метров;

- бетонная смесь для заливки столбов.

Чертежи стандартных секций и забора в целом, можно сделать самостоятельно или использовать готовый чертеж.

При покупке трубы на столбики в магазине предлагают на выбор длину 3, 4,5 и 6 м. Трёхметровые покупать выгодно в том случае, если планируется сделать забор для дачи высотой 2,5 м. Труба 4,5 м подходит при заборе высотой 1,5 м. Из трубы выходит два столба, обрезки пригодятся.

Шестиметровые трубы на сварные заборы не подходят из-за большого количества отходов. Да и грузоперевозка труб такой длинны стоит недёшево. Если есть услуга порезки труб в магазине, используйте её, цена невысока, но времени вам сэкономит прилично.

https://youtube.com/watch?v=gLWhn_2HNPw

Другое оборудование: универсальное, шаблоны, лекала и прочее

Приспособления для холодной ковки используются для сгибания по дуге, под углом или скручивания. Ниже приведены основные разновидности оборудования.

К станкам также можно отнести:

- Штамповый пресс. При помощи этого устройства на металл наносят определённый рисунок путём отпечатывания его с шаблонов под давлением.

- Механический узел. Устройство, помогающее выгибать прут в форму круга с разным диаметром.

- Приспособления для ковки, к которым относятся шаблоны, оправки, кондукторы используются индивидуальными мастерами, которые не гонятся за количеством произведенных элементов.

- Ручные инструменты: клещи, вилки, тяжелый молоток или кувалда также чаще используются индивидуальными мастерами.

К сведению! Шаблоны, кондукторы и лекала для холодной ковки могут быть разнообразными, каждый мастер изготавливает их самостоятельно для получения эксклюзивной формы материала. Самые распространённые виды перечислены выше, их можно сделать своими руками в домашних условиях.

Разметка и монтаж «навесного» оборудования

Пожалуй, самый творческий этап работы. Своими руками можно сделать все. Но как, с учетом перспективы или ограничившись производством однотипных образцов?

Вариант 1. Самый простой. Смысл операции в том, что на столешнице прорисовывается контур спирали.

По сути, это эскиз будущих фигурных деталей, к примеру, из прутка. После этого достаточно из толстого полосового железа, согнутого по радиусу, вырезать несколько сегментов. Они привариваются к столешнице, и механизм для изгиба в основе своей готов.

Кому-то более привлекательным покажется такое исполнение – с цельной полосой.

Но практика показывает, что с такой улиткой работать сложнее. Например, при выемке из нее готового изделия возникнут определенные трудности.

Вариант 2. То же, но прорисовывается несколько контуров. Вдоль каждого высверливаются отверстия, в которых нарезается резьба. Остается лишь заготовить шаблоны для сегментов-упоров. Своими руками их делают, как правило, из плотного картона или фанеры.

По ним из металла изготовляются накладки, в которых после очередной разметки также высверливаются отверстия, совпадающие с посадочными «гнездами» в плите. Такая конструкция позволит на одном столе организовать производство спиралевидных заготовок с различными радиусами. Придется лишь, в зависимости от формы изгиба, устанавливать соответствующие сегменты в определенных местах. Их крепление к основе – болтовое. Можно поступить и по-другому. Вместо таких упоров ставить цилиндрические.

Для фиксации они притягиваются болтами (снизу плиты) или изготавливаются сразу с ножками (+ резьба) и вкручиваются в столешницу. С ними гораздо удобнее. А если есть собственный токарный мини-станок, то выточить своими руками – дело на пару часов.

Вариант 3. Приготовить несколько съемных модулей, которые менять по мере необходимости.

Оборудование для холодной ковки: своими руками или купить

Кроме торсиона для холодной ковки применяются другие станки с ручным (рычажным) управлением, среди которых наиболее выделяется улитка, использующаяся для изготовления завитков. Подобные устройства чаще всего применяются индивидуальными мастерами, а также кузнецами небольших кузниц, мастерских и компаний.

Станок типа улитка PROMA, Фото ВсеИнструменты.ру

Данные механизмы отличаются достаточно простым устройством, поэтому их возможно собрать своими руками. Самодельная улитка, волна или другой станок отличается необходимой для определенного мастера конструкцией и размерами, что позволяет решать поставленные задачи.

Станки с электропроводом отличаются более высокой производительностью, а также снижают трудозатраты. Самостоятельная сборка устройств позволяет сделать модель, отвечающую всем критериям.

Универсальные станки представляют собой автоматические или ручные машины, предназначенные для выпуска больших объемов различных элементов. Высокая производительность делает агрегаты востребованными на крупных и средних предприятиях. Универсальное оборудование позволяет обрабатывать заготовки с разным сечением: полосы, профильные трубы, круглые и квадратные прутки.

Станок для ковки Ажур-1М. Фото КовкаПРО

Инструменты: клещи, вилки и кувалда и приспособления: шаблоны, лекала, кондукторы в большинстве случаев изготавливаются своими руками.

Однако, следует отметить, что не все мастера обладают свободным временем для самостоятельного изготовления необходимых станков для холодной ковки (где купить). В таком случае рекомендуется приобрести ручные устройства: улитка (где купить), торсион и другие нужные механизмы, чтобы сразу же приступить к реализации проектов по холодной ковке своими руками.

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки. Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

![Изготовление кованых элементов и изделий утилитарно-бытового и декоративного назначения [1991 долинный с.д. - кружева из металла]](http://deco-hobby.ru/wp-content/uploads/3/7/4/3740b47778f85fce12633b5c49e603a7.jpeg)