Выбор материалов

Для изготовления верстака принято использовать два основных вида материала, которые существенно отличаются между собой прочностью и надёжностью.

- Наиболее долговечной, прочной и удобной считается конструкция из металла. Однако в этом случае обойтись без сварки не получится, то есть процесс изготовления верстака займёт больше времени и сил. Кроме того, вам не обойтись без навыков сварки, поскольку обрабатывать заготовку самостоятельно крайне сложно. Для этого обязательно потребуется специальное сварочное оборудование.

- Проще всего изготовить верстак из прочных сортов древесины. Для того чтобы сделать его своими руками, потребуется стандартный набор инструментов. Однако деревянные верстаки — менее прочные и долговечные в отличие от металлических.

Идеальным вариантом будет совмещение материалов. Каркас лучше делать из дерева, а вот рабочую поверхность — из прочного металла. Это позволит создать долговечную, надёжную и удобную конструкцию всего за несколько часов.

Конструкция верстака

Самый простой столярный верстак имеет всего два составных элемента — верстачную доску и подверстачье. Первый еще называется столешницей, а второй — рамой. В ее глубине могут быть размещены ящики для различного инструмента. Высота должна быть оптимальной для проведения работ и выбирается индивидуально под собственный рост.

Классическим элементом, устанавливаемым на рабочий стол любого верстака, являются тиски. Крепление для них можно сделать как фронтальным, так и торцевым. Это зависит от того, какие работы будут выполняться на верстаке чаще всего. Если позволяет место, можно установить и тот, и другой вариант тисков.

Крышка стола имеет множество отверстий. Они предназначены сразу для выполнения нескольких функций. Первая — крепление прижимов и упоров во время работы. К ним могут относиться как обычные клинья, так и зажимные струбцины, продетые сквозь столешницу. Вторая задача сделанных отверстий — возможность сверлить заготовки насквозь без боязни повредить саму верстачную доску, если под рукой нет материала, из которого можно сделать подложку. По свободному месту в мастерской до изготовления определяются размеры верстака и его рабочей зоны.

Перед началом выполнения работ упоры в виде клиньев выставляются на поверхности столешницы, и благодаря ним обрабатываемая деталь фиксируется в необходимом положении. Чтобы окончательно ее закрепить, применяется винтовой механизм, на котором уже установлены тиски. Так заготовка оказывается полностью неподвижной в горизонтальной плоскости и ее можно обрабатывать при помощи ручного или электрического инструмента.

Для того, чтобы выполнять работы с разной толщиной материала, рекомендуется сделать упоры нескольких видов с отличающейся высотой. Тогда они не будут мешать, и выполнят свою функцию без любых доработок и поисков более оптимальных решений для закрепления заготовки.

Изготовление столярного стола

При сооружении стола одним из важных критериев является его высота и оснащённость необходимыми устройствами. По чертежам столярного верстака, своими руками изготовленного, можно смастерить подобные столы, только меньшего размера и разных конфигураций.

При создании большого стационарного верстака заранее выбирают место его установки. Там обязательно должны присутствовать несколько розеток на 220 вольт для подключения электрического инструмента.

Итак, для самостоятельного изготовления столярного верстака понадобятся:

- циркульная пила и электролобзик;

- электрорубанок;

- электродрель с набором свёрл по дереву и металлу;

- шуруповёрт с отвёртками;

- рулетка, угольник, уровень;

- набор гаечных головок и ключей.

Кроме перечисленных инструментов нужно заготовить деревянные элементы без гнили, трещин и больших сучков. А именно:

- брусья для ножек 10×10 см;

- доски толщиной не менее 6 см для столешницы (при необходимости сбивают вместе две по 3 см);

- доски и фанеру для полок и ящиков;

- доски для каркаса 5 — 6 см толщины и 150 — 180 см длины;

- мебельные болты, шайбы, гайки, саморезы.

Чтобы не было ошибок, нужно заранее набросать примерные чертежи верстака и обозначить размеры каждого элемента конструкции.

Пошаговая инструкция по сборке верстака

Перед сборкой все материалы тщательно остругивают и шлифуют с помощью электроинструментов. Все деревянные элементы должны соответствовать заданным размерам. Пошаговая инструкция выглядит следующим образом:

- Изготавливают верхнюю раму. Для этого готовят доски нужной длины. Затем их скручивают саморезами в прямоугольную конструкцию. В середине прямоугольника крепят несколько распорных планок для усиления. Ширина всех элементов должна быть одинаковой.

- Готовят нижнюю раму. Она имеет такие же размеры, как и верхняя. Все её части хорошо скрепляют с помощью длинных и толстых саморезов.

- Мощные опорные ножки мастерят из брусьев 10×10 см. Их остругивают, снимают угловую фаску и шлифуют. Затем пилят длиной 80 — 82 см. Их нужно 4 штуки. Монтируют опоры с помощью болтовых соединений к верхней и нижней раме. Расстояние от пола до кромки нижней рамы делают около 15 — 20 см.

- На собранный каркас собирают столешницу, состоящую из досок толщиной 60 — 70 мм. Кромки этих досок должны быть хорошо подогнаны друг к другу, чтобы не было щелей. Для этого их прогоняют через калибровочный специальный рейсмус, который делает их толщину одинаковой. Края столешницы должны выступать за каркас на 7 — 10 см. После монтажа рабочей поверхности, её хорошо шлифуют и пропитывают горячей олифой.

- Устанавливают столярные тиски своими руками непосредственно в тело столешницы. Это не занимает много времени, если они уже есть в готовом виде.

- В столешнице создают углубление, что позволяет расположить зажимную губку тисков в одной плоскости с ней. Тиски крепят с помощью болтов и гаек, места под которые обязательно фрезеруют. Это необходимо для затапливания головок и шайб болтовых соединений.

- В другом конце верстака иногда устанавливают обычные слесарные небольшие тиски. Кроме всего этого, в столешнице высверливают несколько отверстий для закрепления круглых заготовок. А также предусматривают деревянные упоры, с помощью которых удерживают детали при обработке.

- Подверстачное пространство заполняют ящиками или полками для хранения инструмента и мелких заготовок. Их делают самостоятельно или берут готовые от ненужных комодов и письменных столов. Для таких ящиков изготавливают специальные модули, которые имеют направляющие планки и настил.

В итоге получается оригинальный столярный верстак, сделанный своими руками и отрегулированный под свой рост. Теперь остаётся установить рядом на стене несколько розеток с напряжением 220 вольт для работы электроинструментом и приступать к изготовлению деревянных изделий.

Три ошибки

Любители, порой, судя по их конструкциям, очень опытные, знающие и прилежные, иногда делают себе верстаки, на которых, образно выражаясь, можно танк кувалдой разнести. Времени и труда на них уходит много, а денег вряд ли меньше, чем на хороший фирменный любительский верстак. Повторение в конструкции для собственного пользования промышленных прототипов, предназначенных для интенсивной работы в 3 смены и статическую нагрузку более чем в тонну, при сроке службы от 20 лет – одна из типичных ошибок разработки верстаков собственной конструкции.

Любительский верстак, надежный, но излишне сложный, тяжелый и громоздкий

Вторая – пренебрежение вибрациями. Не явно ощущаемой «игрой» или «отдачей», а мелкой дрожью, существенно затрудняющей работу и снижающей ее качество. Особенно сильно вибрации сказываются в верстаках на металлической станине.

Третья – повторяют столярные или слесарные верстаки; возможно, с некоторыми доработками под свою руку. Между тем конструкций верстаков для домашних/любительских работ разного характера немало. Бывают верстаки более или менее специализированные или, наоборот, универсальные, временные из подручных материалов и др.

Мы в этой статье разберемся, как сделать верстак с учетом этих ошибок, во-первых, попроще и подешевле сообразно кругу потребностей и/или увлечений умельца. Во-вторых, как сделать верстак общего назначения или универсальный для особых условий использования – в тесном гараже, под столярку на стройке из подручного хлама, домашний для мелкой точной работы, детский.

Преимущества складной конструкции

Разборный стол отличается компактными размерами. Трансформер изготавливается преимущественно из металла и древесно-волокнистой плиты. Металлический каркас рассчитан на воздействие высокой нагрузки. Некоторые слесарные и столярные верстаки имеют специальные крепления для установки различного оборудования, выпускаемого для повышения функциональности. Таким оборудованием может быть:

- Циркулярная плита. В домашней мастерской практически незаменимой будет циркулярка. Подобная дисковая пила применяется для разделения заготовки на несколько частей в продольном или поперечном направлении.

- Шлифовальная машина. Чтобы придать поверхности требуемые качества, проводится снятие поверхностного слоя. Изменить шероховатость можно путем применения шлифовального круга с различным абразивным зерном.

- Электрический лобзик применяется для получения изделий с различной геометрической формой.

- Сверлильный станок. Для получения отверстий различного диаметра применяются сверлильные узлы, в шпинделе которых размещается сверло или фреза.

При использовании конструкции можно провести обработку с высокой точностью, как в производственном цехе. Все устанавливаемое оборудование может сниматься, если оно не требуется. К преимуществам раскладного верстака отнесем:

- Его применение позволяет сэкономить свободное пространство.

- Хоть несущая конструкция может трансформироваться, она обладает достаточно высокой прочностью. Некоторые модели способны выдерживать около 200 кг.

- Современные столешницы изготавливаются так, чтобы можно было надежно закрепить заготовку. Для этого применяются струбцины, которые входят в комплект. При необходимости можно приобрести их отдельно.

Домашний универсал

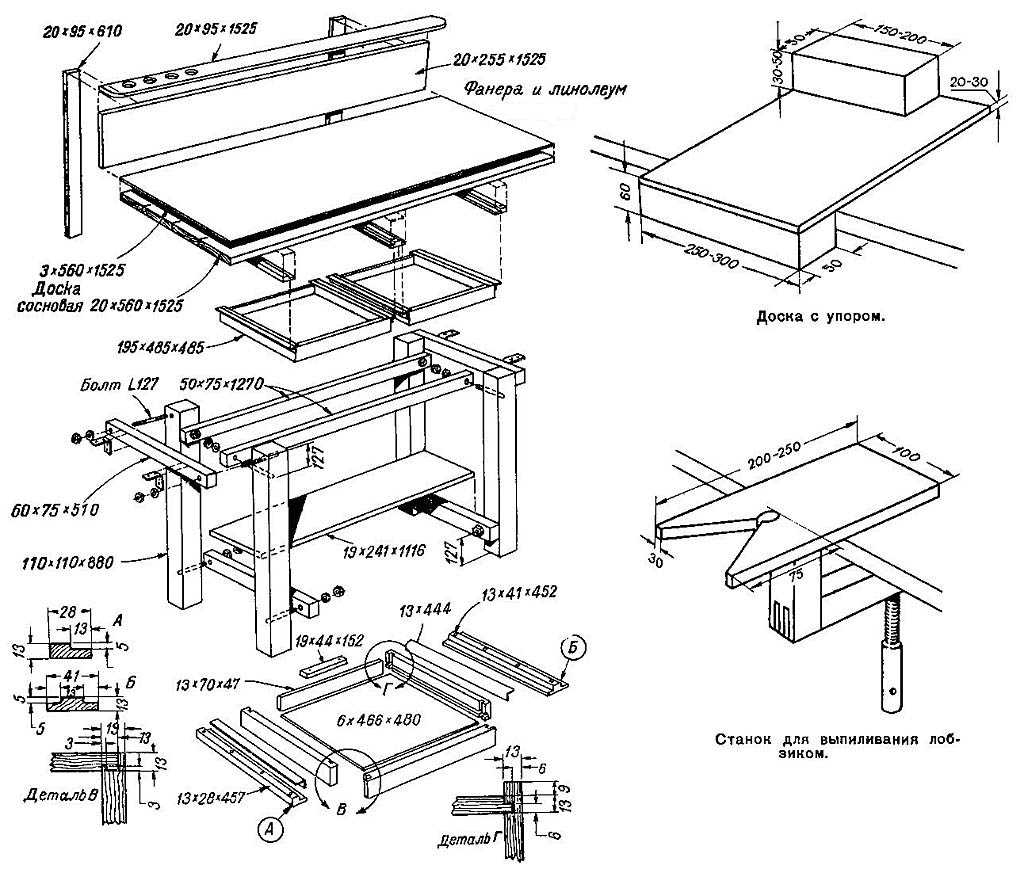

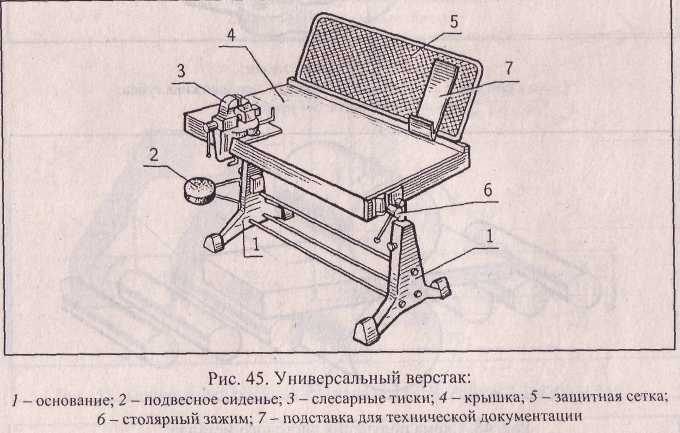

Дома занимаются более мелким, но кропотливым техническим творчеством: пайкой, моделизмом, часовым делом, художественным выпиливанием из фанеры и т.п. Для мелкой тонкой работы пригоден универсальный верстак, чертежи которого и приспособлений к нему даны на рис. Стойкость рабочей поверхности и ее вибропоглощение в данном случае не так важны, как ровность, гладкость и некоторая адгезия («прилипаемость» деталей), поэтому столешница покрыта линолеумом. Слесарные тисочки к данному верстаку нужны небольшие, с винтовым зажимным креплением.

Универсальный домашний вертстак

Еще о фанере

Вообще-то работать с металлом «по-грубому» на фанере нежелательно, т.к. она неплохо «отзванивает». Если же подушка доски слесарного верстака делается все-таки из фанеры, то к ее исподу нужно приклеить на ПВА раму (обрамление) тоже из фанеры, см. рис. Верхнюю (рабочую сторону) тогда желательно покрыть сначала линолеумом без подкладки, а уж по нему класть сталь.

Изготовление верстачной доски из фанеры

Откидной компактный стол в гараж

Когда в гараже стоит машина место для работы очень мало. Стоит что-то поставить и места нет вообще. Было принято решение установить компактный стол, но стол мешает все равно. Идеальным вариантом стал откидной стол. Места занимает минимум.

Когда-то разобрал старый платяной шкаф. Рука не поднималась отнести его на мусорку и не зря.

Для стола нам понадобится:

— ДСП; — пара петель; — саморезы по дереву; — уголки; — мебельные врезные гайки; — брусок для ножек; — анкерные болты; — брусок опора.

Первым делом размечаем уровень стола. Разметку выполняем при помощи уровня. Будь то обычный строительный или водяной из трубочки с водой. Я применял последний. Наметил две точки и приложив брусок разметил линию по которой буду прикручивать. Сверлим сквозные отверстия в бруске и крепим его на анкерные болты.

Далее размечаем на брусках для ножек, места для установки уголков. Уголки взяты из тоже из старого шкафа. На уголке есть два отверстия. Одно круглое, второе с пропилом. Круглое будет крепиться на ножки стола.

Уголки будут прикручиваться на мебельные гайки. Гайки были выкручены все из того же старого шкафа.

Сверлим отверстия и вкручиваем гайки в бруски ножек.

Подобным образом размечаем отверстия в столешне. Вкручиваем гайки.

К нашему бруску прикручиваем петли. Сначала прикручиваем на бруске, а потом прикладываем столешню и прикручиваем петли к ней.

Вот так выглядят прикрученные ножки. Чтоб их снять, достаточно пару раз крутануть винты и ножки снимаются. Полностью винты не откручиваются. Винты взяты из того же шкафа и имеют потайную головку.

Чтоб наш стол в сложенном состоянии держался и не падал нужно сделать крепление на стене. Для этого берем маленький брусочек. Размечаем на нем отверстия и прикручиваем на стену.

В роли держателя у нас будет обычный шпингалет.

Вот так держится стол в сложенном состоянии и не занимает практически никакого рабочего пространства в гараже.

Ножки снимаются и ставятся в стороне.

Вот так выглядит стол в разложенном состоянии.

В заключении отмечу. Практически все основные части стола были взяты из старого шкафа. Который был не выкинут, а заботливо стоял в углу и ждал своего часа, вот его время пришло. Стол выдерживает вес около 85 кг, думаю и сотню выдержит)

Подробную инструкцию по сборке, как всегда, можно посмотреть на видео:

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Производители

Одним из лидеров в этом сегменте является компания Bosch, под брендом которой выпускаются многофункциональные, крепкие и эргономичные верстаки. Например, есть целая линейка моделей с лобзиками, фрезерами и циркулярными пилами. Это, в частности, модификации PLS и Wolfcraft. Достойный пример совмещения пильных станций, крепежей и рабочей площадки показывает и продукция DeWalt – например, модель DE 7023. Интересные варианты с полками демонстрирует компания Sivik. Хотя установки этого производителя скорее рассчитаны не на силовые нагрузки, а на эффективную организацию рабочего пространства. Также и в семействах отечественных производителей можно найти качественный складной верстак. Отзывы высоко оценивают и упомянутую модель от , и продукцию менее известных , «Мастер» и «Верстакофф».

Подготовка к производству

Прежде чем приступить к изготовлению складного верстака своими руками, нужно спланировать и подготовить все необходимые инструменты и материалы.

Инструмент и станки

В процессе производства потребуются следующие инструменты и приспособления:

- Циркулярная пила или распиловочный станок;

- Торцевая пила;

- Сверлильный станок;

- Шлифовальный станок;

- Дрель или шуруповерт;

- Электролобзик с пилками;

- Уровень;

- Ручной инструмент (отвертка, молоток и пр.).

Материалы и фурнитура

В процессе производства потребуются следующие материалы и комплектующие:

- Фанера толщиной 15-30мм (как вариант применить ДСП или в крайнем случае OSB);

- Брус (сосна) 80х40;

- Рояльная петля;

- Болты М10 с гайками и шайбами (как вариант можно использовать шпильку);

- Саморезы.

Материалы и инструменты

Как ранее было отмечено, при желании можно изготовить верстак своими руками. Верстак может изготавливаться из уголка или из профильной трубы, все зависит от конкретного чертежа.

Необходимые инструменты для выполнения сборки и обработки применяемых материалов:

Уровень. Для того чтобы проводимые работы были точными, то устройство должно быть расположено горизонтально. Обработка металла выполняется стандартной болгаркой. Это инструмент также потребуется для шлифовки поверхности, для чего достаточно провести замену диска. Соединение всех элементов проводится при применении сварочного аппарата. Сварочный шов характеризуется высокой жесткостью и надежностью. На сегодняшний день сварка применяется крайне часто, так как многие могут приобрести компактный сварочный аппарат. Для измерения могут использоваться рулетка или жесткая линейка

Важно соблюдать все размеры, так как от точности конструкции зависит ее устойчивость и другие эксплуатационные качества. Некоторые элементы можно соединять при применении шуруповерта

Для соединений применяются саморезы по металлу. В некоторых случаях для создания верстака требуется несколько листов фанеры

Изменить форму можно при применении электрического лобзика. Для работы с материалами требуется и дрель. Она позволяет получать требуемые отверстия в металле и дереве.

Требуемые материалы следующие:

- В качестве основного материала применяется уголок из стали. Толщина стенки должна составлять 4 мм, за счет чего конструкция обладает высокой устойчивостью к механическому воздействию.

- Труба квадратная 60 мм на 40 мм. Толщина применяемого металла составляет 2 мм.

- Уголок, который имеет размеры 40 мм на 40 мм.

- Стальная полоса с толщиной 4 мм и требуемым размером для создания столешницы.

- Стальной лист небольшой толщины, который требуется для создания боковых сторон конструкции.

- Деревянные доски для создания стеллажа.

- Фанера, которая применяется при создании ящиков.

- Шурупы для фиксации разъемных элементов.

- Направляющие, высокой прочности для ящиков.

- Краска, которая применяется для защиты дерева и металла.

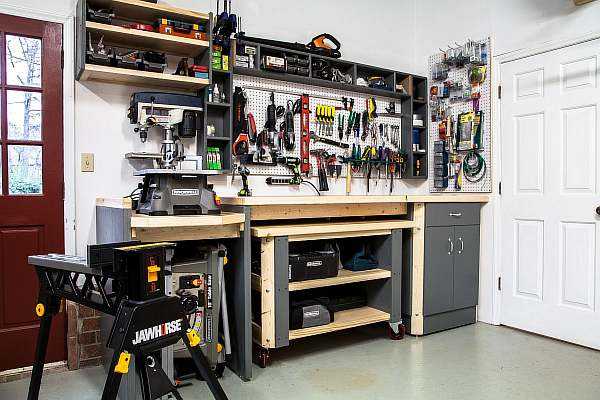

Функциональный верстак

После нахождения всего необходимого можно приступить к непосредственному проведению работ. Стоит учитывать, что рассматриваемые материалы подходят для создания довольно внушительной по размерам конструкции. За счет больших габаритов на одной стороне слесарного стола можно разместить тиски, на другой инструменты.

Виды верстаков

Верстаки изготавливаются для обработки металла (слесарный) и дерева (столярный). Различаются конструкции материалом столешниц. У слесарных моделей столешница в обязательном порядке должна быть металлической, так как работа с металлом подразумевает использование машинного масла и других жидкостей, которые на деревянной поверхности могут оставить следы.

Верстак металлический

Также при обработке металлических деталей часто требуется усилие, использование острого инструмента, поэтому оптимальней всего оснащать верстак металлической столешницей.

Универсальный верстак

Видео описание

В этом видео показан процесс изготовления столярного верстака: На последнем этапе сборки нужно зашить фанерой заднюю и боковые части стола-верстака, а также сделать столешницу. Если верхушку решено изготавливать из древесных материалов, можно использовать несколько листов фанеры, надёжно склеенных между собой. Для получения более надёжного, долговечного слесарного верстака можно установить в качестве столешницы двухмиллиметровый металлический лист. Для складывания инструментов, различных материалов, которые могут пригодиться в работе мастеру, стоит сделать для верстака полочки или ящички.

Столешница верстака для столярных работ

Используйте для крышки верстака листы МДФ, ДСП или фанеры толщиной 16–20 мм. Склейте плиты в два слоя и получите столешницу толщиной в 32–40 мм.

Чертеж и устройство крышки верстака: 1 – кромочные планки (береза, клен); 2 – рабочая поверхность (твердая ДВП); 3 – несущая плита (ДСП, фанера или МДФ).

Для столешницы можно взять листы ДСП, оставшиеся от ненужной мебели. Например, подойдут стенки платяного шкафа. Возьмите их за основу и добавьте мелкие куски так, чтобы крышка столярного верстака получилась размерами 670х1940 мм.

Размещайте узкие плиты ближе к задней стенке и к центру верстака. Крупные листы располагайте в верхнем слое столешницы. Склейте раскроенные заготовки.

Скрепите листы саморезами, заглубляя их в раззенкованные отверстия. Обрежьте кромки ручной циркулярной пилой на расстоянии 20 мм от края.

Выровняйте столешницу относительно каркаса и закрепите шурупами.

Острогайте рейки для кромочных накладок. Отпилите скосы в 45° и нарежьте планки по длине. Положите на крышку верстака кусок ДВП, добавьте сверху ровную панель и скрепите всё это струбцинами.

Так проще крепить накладки. Выровняйте концы по краям столешницы и прижмите рейку к панели – верхняя плоскость встанет заподлицо с крышкой верстака. Придерживая планку одной рукой, высверлите направляющие отверстия и закрепить детали шурупами.

Переставьте приспособление на другую сторону и установите остальные накладки. Обработайте планки шлифмашиной.

Просверлите в углу плиты отверстие, позволяющее легко вытолкнуть ДВП из углубления при его замене.

Очистите поверхности от пыли и покройте деревянные части каркаса морилкой. Уложите ДВП в углубление крышки. Если вы используете куски материала, то зафиксируйте их с помощью двухстороннего скотча. Установите на верстаке столярные тиски.

Разновидности верстаков

Верстак занимает центральное место в мастерской. Чем больше на нем приспособлений для работы и творчества, тем точнее должен быть расчет высоты столешницы от пола. Многочасовая работа в неудобном положении на верстаке может вывести из строя даже здорового и натренированного человека.

В мастерской частного дома

Верстаки делятся на четыре вида:

- Слесарный – во все времена пользовался популярностью, особенно среди автолюбителей. Каждому второму приходилось вытачивать, растачивать деталь для автомобиля, которую было сложно приобрести на рынке. Он является самым востребованным, так как позволяет изготавливать малогабаритные изделия из всех видов материала.

- Столярный – стол для творчества. Спроектирован для работы с древесными материалами. Делается удлиненных размеров, чтобы можно было расположить широкоформатные детали для создания мебели и предметов интерьера. На нем должны располагаться много тисков, упоров, зажимов, закрепляющих деталь на столе.

- Универсальный – является средней производной между столярным и слесарным. Как и слесарный, имеет прочную металлическую поверхность, как столярный, – увеличенный размер для работы с деревом среднего формата. Такие столы делаются с регулируемой по высоте столешницей.

- Плотницкий – большой, до 6 м, стол с усиленной рамой для работы с деревом больших размеров. Предназначен для обработки дерева, используется при изготовлении материалов для строительства. Плотник работает с породами разной высоты, поэтому стол делается с учетом регулировки.

Верстак с регулировкой

Рекомендации

Для более чёткого контакта места соприкосновения деталей промазываются столярным клеем. Усиливайте клееные соединения при помощи готовых мебельных уголков или отрезного уголкового профиля. Угловые соединения, где нет соприкосновения с ящиками, усильте при помощи треугольных проставок.

Складной верстак вряд ли предназначен для тяжёлых работ вроде сборки окон и дверей. На нём затруднительны токарные работы по изготовлению массивных деталей, весящих не один десяток килограммов. Для «тяжеловесных» работ лучше собрать стационарный деревянный верстак, выдерживающий вес не в одну сотню килограммов.

Вне зависимости от того, насколько верстак длинный, он может быть складным (в том числе и трансформер). Однокомнатная квартира или небольшой дачный дом в 20-30 квадратных метров вряд ли позволит разместить стационарный верстак, который невозможно сложить. Ориентируйтесь прежде всего по метражу жилплощади. Тот же совет относится к подсобке вне дома или гаражу.

Не используйте для столешницы фанеру толщиной менее 15 мм и из мягких сортов дерева. Такой верстак сгодится разве что для швейных работ или видов деятельности, где не требуется применение грубой физической силы.

Не работайте на верстаке с сильными реактивами, особенно если имеют место частые их брызги. Для химически активных работ используются специальные столы и подставки, например, из стекла.

В видео ниже представлена пошаговая инструкция одного из вариантов складного верстака, изготовленного своими руками.

Разновидности

Характер эксплуатации верстака определяет требования к его рабочим свойствам. Производители учитывают специфику выполнения разных задач, стараясь оптимизировать под эти нужды свою продукцию. В итоге весь сегмент можно поделить на два класса – верстак складной для столярных работ и модели для слесарных дел. В первую категорию входят столы с деревянной поверхностью, которые отличаются легкостью, маневренностью и конструкционными особенностями. Это модели, рассчитанные на обработку деревянных заготовок, поэтому конструкция многих модификаций такого типа предусматривает технические возможности для сложного торцовочного пиления.

Слесарные версии имеют более высокий запас прочности, так как и выполняемые на них операции отличаются основательностью. Для подобных целей предлагается верстак металлический складной, на котором допустима обработка с применением тисков, струбцин и упорных элементов. Некоторые модели таких столов содержат вспомогательные приспособления уже в базовом комплекте.

Подготовка к конструированию

Оптимальный размер ширины столешницы равен 60–75 см. Длина подбирается из расчета свободного пространства. Минимальная составляет 70 см, максимальная – 2,5 метра. Края стандартной столешницы делают на 0,5–1 см шире основания.

Дизайн гаражного помещения

Из материалов потребуются:

- Доски толщиной 5–6 см.

- Листовое железо для столешницы.

- Фанера для стенок, ящика, стенового щита.

- Стальные полосы по 0,4 см. Из них делают направляющие и кронштейны.

- Металлические углы размером 40х40х3 мм. Они нужны для силового каркаса, ограничителей столешницы, задней стенки.

- Трубы четырехгранные сечением 50х50х3 мм, предназначенные для каркаса.

- Анкерные болты, шурупы, саморезы.

- Лак, краска, раствор антисептика.

Вариант из досок

Из инструментов потребуется следующее:

- сварка, электроды;

- рулетка, уровень;

- дрель, шуруповерт;

- электролобзик;

- болгарка;

- диски (по металлу и для шлифовки).

Изделие с длинной столешницей

Детали раскраивают согласно размерам чертежа, где стандартная высота верстака в гараже должна быть обязательно учтена. Далее нарезают металлические элементы. Верстак можно сделать со встроенными домкратами, винтовыми или гаечными, для изменения высоты.

Стандартные параметры для роста 185 см:

- полная высота верстака – 95 см;

- толщина столешницы – 6+2 (изменение расстояния при сварке) см;

- высота каркаса – 87 см;

- длина столешницы – 220 см;

- ширина 60–75 см;

- ширина под боковые тумбы – не более 75 см с каждой стороны.

Графическое изображение изделия

Инструкция по сборке столярного верстака

В процессе изготовления рабочего стола своими руками мастер должен постоянно, на каждом этапе, контролировать углы и уровни. Малейший перекос даже в одном месте – и все придется начинать сначала.

Изготовление деталей верстака

Это несложно сделать по имеющимся на чертеже размерам.

Каждый образец тщательно шлифуется.

В зависимости от породы древесины выбирается пропиточный состав и производится обработка деталей для защиты от разрушения гнилью и насекомыми-древоточцами.

Просушка

На этом стоит акцентировать внимание. Инициировать данный процесс с помощью искусственного нагрева нельзя, иначе заготовки начнут деформироваться – изгибаться, скручиваться

Влага должна испаряться только естественным путем – в помещении с комнатной температурой и хорошей вентиляцией.

Сборка несущей рамы (основания верстака)

Частично об особенностях скрепления уже сказано – саморезы + элементы усиления. Но все-таки основной способ фиксации – соединение «шип-паз» с посадкой на столярный клей. А вот крепеж только добавляет прочности всей конструкции верстака. Но это практикуется лишь для массивных столов, которые не планируется в дальнейшем разбирать (стационарные варианты).

Здесь следует учитывать степень ремонтопригодности верстака. Если он находится в помещении с хорошими условиями, то вряд ли древесина быстро начнет подгнивать. В подобных случаях клеевые соединения вполне оправданы. Для рабочих столов, которые располагаются в холодных сараях, неотапливаемых боксах и тем более под открытым небом, «посадка» на клей нежелательна. Частичный ремонт сделать не получится, и придется собирать раму заново.

Дополнительная надежность конструкции может быть обеспечена установкой различных перемычек – диагональных, горизонтальных. Это все продумывается еще на этапе составления чертежа, хотя произвести «доработку» можно и в процессе монтажа.

Столешница

Это самая нагружаемая часть верстака, и ее целесообразно сделать съемной. В этом случае несложно (при значительных повреждениях) заменить 1 – 2 доски.

- Ширина столешницы подбирается из расчета, чтобы ее поверхность несколько выходила за периметр рамы. Иначе работать на таком верстаке будет неудобно. Да и закрепить съемные тиски уже не получится.

- Боковые части досок тщательно шлифуются. Если не добиться точной подгонки образцов, то не избежать появления щелей.

- Заготовки укладываются лицевой стороной вниз (на ровном основании) и скрепляются брусками. Они помещаются перпендикулярно осевым линиям досок, а толщина последних позволяет притянуть их толстыми саморезами. В крайнем случае, в отдельных точках несложно высверлить углубленные фаски.

Советы:

- Чтобы столешница получилась съемной, ее фиксируют на раме с помощью металлических уголков.

- После ее изготовления производится дополнительная шлифовка лицевой части. Для продления срока службы целесообразно произвести обработку рабочей поверхности пропиточными средствами (маслом для дерева, олифой).

Оснащение верстака

На каком этапе и что именно необходимо сделать, решается в зависимости от модификации рабочего стола и выбранного чертежа. К примеру, те же тиски. Они могут быть купленными, которые несложно закрепить на краю верстака. Люди, имеющие опыт в столярном деле, изготавливают зажимные устройства самостоятельно.

В принципе, у мужчины, который «дружит» с простейшим инструментом, при сборке столярного верстака сложностей возникнуть не должно. Единственная рекомендация – перед тем, как приступать к составлению чертежа, стоит внимательно просмотреть все имеющиеся в интернете фото рабочих столов.

Даже если на них нет размеров, определиться с ними нетрудно. Зато с большой долей вероятности можно утверждать, что появятся новые, интересные идеи. Ведь верстак бывает и откидной, который очень удобен в малогабаритном боксе или сарае. Да и ознакомившись с комплектацией стола, конструктивными особенностями различных моделей, можно придумать и что-то свое, оригинальное. Ведь вся прелесть сборки своими руками – в отсутствии каких-либо канонов. Только творчество + знание вопроса.

Инструкция по изготовлению

-

Для изготовления столешницы отрежьте дисковой пилой две заготовки. Если вам удалось приобрести фанерный лист максимальной длины, то от него надо отпилить одну заготовку длиной 1520 мм. Разрезав её пополам, вы получите две детали 1520х610 мм. После этого правилом проверьте у каждого листа вогнутую и выпуклую стороны. Это даст возможность правильно сориентировать листы при склеивании.

-

Уложив одну заготовку на три параллельно уложенные доски, нанесите на её поверхность столярный клей. Для этого воспользуйтесь прямым и зубчатым шпателями. Помните о том, что работу надо проводить очень быстро, иначе состав начнёт преждевременно схватываться. Производитель клея «Момент столяр» рекомендует соединять детали не позже, чем через две минуты после начала нанесения состава. Поэтому если вы не уверены в скорости своей работы, используйте столярный клей, который не имеет временных ограничений. Конечно, прочность соединения будет немного снижена, однако даже мебельная смесь «ПВА» хорошего качества обеспечит приемлемую степень склеивания.

- Уложив вторую заготовку поверх первой, по периметру будущей крышки стола подложите опорные доски и начинайте стягивать столешницу струбцинами. При этом не забывайте контролировать плоскостность детали при помощи правила. Центр заготовки стянуть струбцинами не получится, поэтому в этой части можно установить груз весом не менее 15 – 20 кг.

-

После высыхания клея струбцины снимают и приступают к усилению боковых поверхностей столешницы. Для этого полосы фанеры шириной 15 см приклеивают по всему периметру крышки в два слоя. Выполняя эту работу, обязательно проследите, чтобы верхний слой полностью перекрывал места стыкования.

- Для торцевания боковых поверхностей стола применяют дисковую пилу. Паркетку ведут плавно, не спеша. В качестве направляющей удобно использовать всё то же правило. Столешнице придают размер 1500х600 мм с соблюдением прямых углов, для чего пользуются столярным угольником или заводским углом фанерного листа.

-

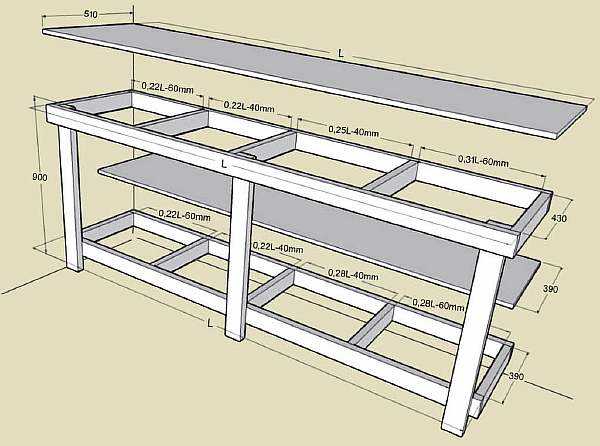

Опоры верстака изготавливают из бруса сечением 100х100 мм, соединяя их с проножками и царгами, для которых используют пиломатериал поперечным сечением не менее 60х60 мм. В нашем случае высота станка составляет 900 мм, однако, вы можете скорректировать этот размер под свой рост.

- Сборку ножек производят «в шип» или с использованием шкантов, обязательно нанося столярный клей на соединяемые детали.

-

Собирая верхнюю и нижнюю раму подверстачья, скрупулёзно выдерживают углы 90 градусов между деталями. Выполнять это требование будет проще, если ещё на этапе подготовки деталей правильно торцевать их края. Ширина рамы нашего сооружения составляет 900 мм, а высота каркаса — 830 мм, учитывая расстояние от пола до нижней проножки в 150 мм.

-

Для крепления столешницы к подверстачью длинные царги сверлят в трёх местах, через которые крепят детали верстака 8-миллиметровыми саморезами длиной не менее 100 мм.

-

Чтобы головка метизов и шайба не выпирала за пределы опорных элементов, в них делают углубление перьевым сверлом.

При желании в подверстачье можно соорудить полку. Для этого по размеру нижнего пространства вырезают фанерную панель, в углах которой делают прямоугольные вырезы под ножки станка.

Как сделать откидной столик на балконе

На балконе или лоджии места мало, поэтому их «укомплектовывают» складными столиками и стеллажами

(для хранения различных вещей, которые нужны время от времени, и инструментов).

Поговорим подробнее о недорогих самодельных столиках с откидной столешницей

Если для вас важна эстетика, то придется купить все необходимые материалы в строительном гипермаркете. В частности, для изготовления основной части потребуется мебельный щит или ЛДСП.

Если нужно сделать максимально бюджетно и быстро, можно использовать те материалы, которые имеются в наличии.

Чтобы сделать откидной стол на балкон своими руками

, подойдут доски, оставшиеся после демонтажа старого дощатого пола, или, например, можно использовать завалявшийся после установки окон кусок пластикового подоконника.

Для удержания рабочей части стола можно использовать мебельные складные кронштейны

или самую обычную поворотную стойку-опору. Заводские механизмы придется покупать, опору можно сделать своими руками.

Как сделать простой складной столик для установки на балконе, смотрите в видеоролике ниже.